В

В мире НК

Guest

Капиллярный контроль: история и современное состояние

Об авторе

Необходимо войти для просмотра

Сайфутдинов Сагит Минахметович

Директор ООО «АТГ», Санкт-Петербург,

III уровень по капиллярному виду НК.

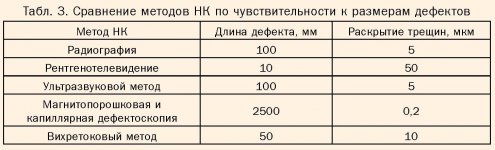

Капиллярный метод является одним из самых старых и одним из самых чувствительных методов НК поверхностей (ширина раскрытия несплошности 1 мкм и менее) и поэтому широко используется в промышленности в тех случаях, когда невозможно использовать магнитопорошковый метод (также весьма чувствительный, более дешевый, в настоящее время автоматизируемый).

Метод контроля проникающими веществами, который часто именуют как капиллярный метод НК, основан на явлениях капиллярного проникновения (пенетрации) индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала ОК и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя. Проникающая способность является комплексным свойством жидкостей, на которое влияет множество факторов, зависящих от характера поверхности и вида контролируемого материала, типа пенетранта, температуры и наличия или отсутствия загрязнений.

Физические свойства проникающих веществ

- вязкость;

- поверхностное натяжение;

- смачиваемость;

- удельный вес;

- летучесть;

- точка воспламенения (температура вспышки);

- растворимость;

- чувствительность к загрязнениям;

- токсичность;

- запах;

- инертность.

Основным показателем проникающей способности пенетранта является поверхностное натяжение. Чем ниже поверхностное натяжение, тем выше проникающая способность. Другим термином, используемым в литературе по пенетрантам, является «эффективность удерживания дефекта». Этот термин отражает способность пенетранта образовывать индикаторный рисунок так, чтобы его размеры были достаточны для визуального обнаружения.

Основной состав пенетрантов:

- высококипящие растворители;

- поверхностно-активные вещества (ПАВ);

- связующие;

- ингибиторы коррозии;

- красители (люминофоры).

Впервые материалы для капиллярного контроля были приведены в 1956 г. в военной спецификации MIL-1-25135, которая впоследствии (1996 г. и переиздание в 2002 г.) трансформировалась в AMS-2644 (American Material Specification). Затем с середины шестидесятых годов начали использоваться высокочувствительные водосмываемые пенетранты. Кроме того, потребовалось учитывать гидрофильные эмульгаторы, пенетранты с чувствительностью более высокого уровня, а также распознавание различий в чувствительности сухих, водных и безводных мокрых проявителей. Экологические требования и необходимость совместимости также привели к появлению новых материалов, новых технологий и нового оборудования.

Основной метод капиллярного контроля не изменялся в течение многих лет. Внедрение современных новых материалов и технологий в основном было направлено на расширение диапазона чувствительности и повышение качества контроля. Имеется достаточное количество материалов, которые позволяют провести выбор и разработку методов, удовлетворяющих, по существу, любым требованиям чувствительности, совместимости или экологии.

Необходимость в технических требованиях на материалы для капиллярного контроля стала очевидной при проведении военной приемки. Технические условия MIL-1-25135 были подготовлены в 1955 г., Первый Лист качества продукции (ныне именуемый QPL SAE AMS-2644) был издан в 1957 г. и с тех пор регулярно пополняется новыми материалами.

Наряду с упомянутым документом, в мировой практике капиллярного контроля также руководствуются такими американскими стандартами, как:

- ASTM E 1417 - Стандартный процесс пенетрантного контроля;

- ASTM E 165-95 - Стандартный метод пенетрантного контроля;

- ASTM E1209-99 - Стандартный метод пенетрантного контроля флуоресцентными водосмываемыми пенетран-тами.

И Европейскими стандартами:

- EN ISO 3452-2 - Неразрушающий Контроль. Капиллярный контроль. Часть 2. Испытание проникающих жидкостей;

- EN 571-1:1997 - Неразрушающий Контроль. Капиллярный контроль. Общие принципы.

Также ряд известных производителей авиационных двигателей (Pratt&Whitney, Rolls-Royce, General Electric, Aerospatiale) используют собственные стандарты, которые, впрочем, полностью основаны на перечисленных - главных.

В России, как на всем постсоветском пространстве, в практике капиллярного контроля используется в качестве основного ГОСТ 18442-80.

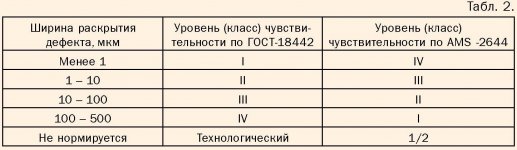

Сущность требований к капиллярному контролю в перечисленных нормативных документах принципиальных различий не имеет, кроме чувствительности (табл. 2).

В зависимости от способа смывания и характера визуализации пенетранты разделяют на группы. В соответствии с AMS-2644 пенетранты в QPL разделены на группы следующим образом:

Группа I: Органосмываемый цветной пенетрант.

Группа II: Цветной пенетрант последующего эмульгирования.

Группа III: Водосмываемый цветной пенетрант.

Группа IV: Водосмываемый флуоресцентный пенетрант (низкая чувствительность).

Группа V: Флуоресцентный пенетрант последующего эмульгирования (средняя чувствительность).

Группа VI: Флуоресцентный пенетрант последующего эмульгирования (высокая чувствительность).

Группа VII: Органосмываемый флуоресцентный пенетрант KIT (представляющий собой пенетрант группы VI, совмещенный с растворителем и безводным мокрым проявителем).

Чувствительность групп I - III примерно соответствует чувствительности группы IV. Эти сравнения уровня чувствительности являются корректными только в тех случаях, когда используются одинаковые типы проявителя. Различные типы проявителей оказывают разное влияние на чувствительность пенетрантов.

Весь предшествующий опыт позволил учесть в упомянутых стандартах наиболее современные способы применения капиллярного контроля, удовлетворяющие по качеству MIL-1-25135. Большинство же материалов, перечисленных в QPL, превышают минимальные требования MIL-1-25135. Таким образом, выделены шесть различных методов капиллярного контроля, которые выглядят следующим образом:

Тип I. Флуоресцентные методы: метод А: водосмываемый (Группа IV); метод В: последующего эмульгирования (Группы V и VI);

метод С: органорастворимый (Группа VII); Тип II. Цветные методы: метод А: водосмываемый (Группа III); метод В: последующего эмульгирования (Группа II);

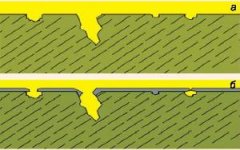

метод С: органорастворимый (Группа I). Размер индикаторного рисунка зависит от объема поглощенного несплош-ностью пенетранта. Более длинная не-сплошность (более длительное время проникновения) удерживает большее количество пенетранта, который остается в трещине и, поступая в проявитель, образует индикаторный рисунок. Кроме влияния, оказываемого объемом пенетранта, длина несплошности обычно является основным параметром размера индикаторного рисунка, обеспечивая его различение невооруженным глазом. Очень тонкие повреждения или трещина, вызванная коррозией, могут привести к появлению индикаторного рисунка, который слишком узок для визуального определения, поскольку его длина недостаточна для обнаружения. Проведенное в 1970 г. исследование показало, что люминесцентный индикаторный рисунок длиной 0,25 мм может быть обнаружен примерно в 45 % случаев при достоверности 95 %; а длиной 1,1 мм - в 90 % случаев с достоверностью 95 %.

Значение свойств пенетрантов для капиллярного контроля велико. Однако не следует забывать о правильном выборе проявителя. Именно качество проявителя определяет его способность обеспечить ровное покрытие поверхности для обеспечения хорошего фона индикаторным рисункам. Высокие сорбционные свойства проявителя являются залогом надежного «вытягивания» пенетранта из несплошности в процессе проявления. Проявители, в сущности - сорбенты из соединений кремния, белого цвета, химически нейтральные. Различают проявители сухие и мокрые, последние, в свою очередь, делятся на водные и не водные (в органических растворителях), в виде суспензии, либо раствора. Так, для обнаружения дефектов с шириной раскрытия менее микрона (например, для контроля вращающихся частей газотурбинных двигателей), в соответствии со стандартом AMS, требуются флуоресцентный пенетрант и сухой порошковый проявитель. Такой проявитель в силу высокой дисперсности позволяет при электростатическом или вихревом нанесении обеспечить тонкий равномерный слой для уверенного вытягивания малого количества пенетранта из мелких дефектов и образования индикаторного рисунка. Мокрые проявители могут не обеспечить равномерность тонкого слоя, и малая толика пенетранта из мелкого дефекта может остаться в толще проявителя, не обеспечив индикацию.

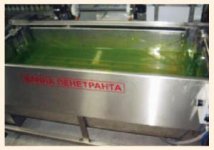

Важную роль в практике капиллярного контроля играет качественная и правильная очистка поверхности ОК до нанесения пенетранта. Механическая, химическая очистка поверхности и даже в ряде случаев травление являются неотъемлемой частью технологического процесса капиллярного контроля.

Об авторе

Необходимо войти для просмотра

Сайфутдинов Сагит Минахметович

Директор ООО «АТГ», Санкт-Петербург,

III уровень по капиллярному виду НК.

Капиллярный метод является одним из самых старых и одним из самых чувствительных методов НК поверхностей (ширина раскрытия несплошности 1 мкм и менее) и поэтому широко используется в промышленности в тех случаях, когда невозможно использовать магнитопорошковый метод (также весьма чувствительный, более дешевый, в настоящее время автоматизируемый).

Метод контроля проникающими веществами, который часто именуют как капиллярный метод НК, основан на явлениях капиллярного проникновения (пенетрации) индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала ОК и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя. Проникающая способность является комплексным свойством жидкостей, на которое влияет множество факторов, зависящих от характера поверхности и вида контролируемого материала, типа пенетранта, температуры и наличия или отсутствия загрязнений.

Необходимо войти для просмотра

Физические свойства проникающих веществ

- вязкость;

- поверхностное натяжение;

- смачиваемость;

- удельный вес;

- летучесть;

- точка воспламенения (температура вспышки);

- растворимость;

- чувствительность к загрязнениям;

- токсичность;

- запах;

- инертность.

Основным показателем проникающей способности пенетранта является поверхностное натяжение. Чем ниже поверхностное натяжение, тем выше проникающая способность. Другим термином, используемым в литературе по пенетрантам, является «эффективность удерживания дефекта». Этот термин отражает способность пенетранта образовывать индикаторный рисунок так, чтобы его размеры были достаточны для визуального обнаружения.

Основной состав пенетрантов:

- высококипящие растворители;

- поверхностно-активные вещества (ПАВ);

- связующие;

- ингибиторы коррозии;

- красители (люминофоры).

Впервые материалы для капиллярного контроля были приведены в 1956 г. в военной спецификации MIL-1-25135, которая впоследствии (1996 г. и переиздание в 2002 г.) трансформировалась в AMS-2644 (American Material Specification). Затем с середины шестидесятых годов начали использоваться высокочувствительные водосмываемые пенетранты. Кроме того, потребовалось учитывать гидрофильные эмульгаторы, пенетранты с чувствительностью более высокого уровня, а также распознавание различий в чувствительности сухих, водных и безводных мокрых проявителей. Экологические требования и необходимость совместимости также привели к появлению новых материалов, новых технологий и нового оборудования.

Основной метод капиллярного контроля не изменялся в течение многих лет. Внедрение современных новых материалов и технологий в основном было направлено на расширение диапазона чувствительности и повышение качества контроля. Имеется достаточное количество материалов, которые позволяют провести выбор и разработку методов, удовлетворяющих, по существу, любым требованиям чувствительности, совместимости или экологии.

Необходимость в технических требованиях на материалы для капиллярного контроля стала очевидной при проведении военной приемки. Технические условия MIL-1-25135 были подготовлены в 1955 г., Первый Лист качества продукции (ныне именуемый QPL SAE AMS-2644) был издан в 1957 г. и с тех пор регулярно пополняется новыми материалами.

Наряду с упомянутым документом, в мировой практике капиллярного контроля также руководствуются такими американскими стандартами, как:

- ASTM E 1417 - Стандартный процесс пенетрантного контроля;

- ASTM E 165-95 - Стандартный метод пенетрантного контроля;

- ASTM E1209-99 - Стандартный метод пенетрантного контроля флуоресцентными водосмываемыми пенетран-тами.

И Европейскими стандартами:

- EN ISO 3452-2 - Неразрушающий Контроль. Капиллярный контроль. Часть 2. Испытание проникающих жидкостей;

- EN 571-1:1997 - Неразрушающий Контроль. Капиллярный контроль. Общие принципы.

Также ряд известных производителей авиационных двигателей (Pratt&Whitney, Rolls-Royce, General Electric, Aerospatiale) используют собственные стандарты, которые, впрочем, полностью основаны на перечисленных - главных.

В России, как на всем постсоветском пространстве, в практике капиллярного контроля используется в качестве основного ГОСТ 18442-80.

Сущность требований к капиллярному контролю в перечисленных нормативных документах принципиальных различий не имеет, кроме чувствительности (табл. 2).

Необходимо войти для просмотра

В зависимости от способа смывания и характера визуализации пенетранты разделяют на группы. В соответствии с AMS-2644 пенетранты в QPL разделены на группы следующим образом:

Группа I: Органосмываемый цветной пенетрант.

Группа II: Цветной пенетрант последующего эмульгирования.

Группа III: Водосмываемый цветной пенетрант.

Группа IV: Водосмываемый флуоресцентный пенетрант (низкая чувствительность).

Группа V: Флуоресцентный пенетрант последующего эмульгирования (средняя чувствительность).

Группа VI: Флуоресцентный пенетрант последующего эмульгирования (высокая чувствительность).

Группа VII: Органосмываемый флуоресцентный пенетрант KIT (представляющий собой пенетрант группы VI, совмещенный с растворителем и безводным мокрым проявителем).

Чувствительность групп I - III примерно соответствует чувствительности группы IV. Эти сравнения уровня чувствительности являются корректными только в тех случаях, когда используются одинаковые типы проявителя. Различные типы проявителей оказывают разное влияние на чувствительность пенетрантов.

Весь предшествующий опыт позволил учесть в упомянутых стандартах наиболее современные способы применения капиллярного контроля, удовлетворяющие по качеству MIL-1-25135. Большинство же материалов, перечисленных в QPL, превышают минимальные требования MIL-1-25135. Таким образом, выделены шесть различных методов капиллярного контроля, которые выглядят следующим образом:

Тип I. Флуоресцентные методы: метод А: водосмываемый (Группа IV); метод В: последующего эмульгирования (Группы V и VI);

метод С: органорастворимый (Группа VII); Тип II. Цветные методы: метод А: водосмываемый (Группа III); метод В: последующего эмульгирования (Группа II);

метод С: органорастворимый (Группа I). Размер индикаторного рисунка зависит от объема поглощенного несплош-ностью пенетранта. Более длинная не-сплошность (более длительное время проникновения) удерживает большее количество пенетранта, который остается в трещине и, поступая в проявитель, образует индикаторный рисунок. Кроме влияния, оказываемого объемом пенетранта, длина несплошности обычно является основным параметром размера индикаторного рисунка, обеспечивая его различение невооруженным глазом. Очень тонкие повреждения или трещина, вызванная коррозией, могут привести к появлению индикаторного рисунка, который слишком узок для визуального определения, поскольку его длина недостаточна для обнаружения. Проведенное в 1970 г. исследование показало, что люминесцентный индикаторный рисунок длиной 0,25 мм может быть обнаружен примерно в 45 % случаев при достоверности 95 %; а длиной 1,1 мм - в 90 % случаев с достоверностью 95 %.

Значение свойств пенетрантов для капиллярного контроля велико. Однако не следует забывать о правильном выборе проявителя. Именно качество проявителя определяет его способность обеспечить ровное покрытие поверхности для обеспечения хорошего фона индикаторным рисункам. Высокие сорбционные свойства проявителя являются залогом надежного «вытягивания» пенетранта из несплошности в процессе проявления. Проявители, в сущности - сорбенты из соединений кремния, белого цвета, химически нейтральные. Различают проявители сухие и мокрые, последние, в свою очередь, делятся на водные и не водные (в органических растворителях), в виде суспензии, либо раствора. Так, для обнаружения дефектов с шириной раскрытия менее микрона (например, для контроля вращающихся частей газотурбинных двигателей), в соответствии со стандартом AMS, требуются флуоресцентный пенетрант и сухой порошковый проявитель. Такой проявитель в силу высокой дисперсности позволяет при электростатическом или вихревом нанесении обеспечить тонкий равномерный слой для уверенного вытягивания малого количества пенетранта из мелких дефектов и образования индикаторного рисунка. Мокрые проявители могут не обеспечить равномерность тонкого слоя, и малая толика пенетранта из мелкого дефекта может остаться в толще проявителя, не обеспечив индикацию.

Важную роль в практике капиллярного контроля играет качественная и правильная очистка поверхности ОК до нанесения пенетранта. Механическая, химическая очистка поверхности и даже в ряде случаев травление являются неотъемлемой частью технологического процесса капиллярного контроля.