"Бережливое производство", "сокращение затрат", "экономия на расходах" - сегодня эти выражения в РЖД одни из самых часто употребляемых. В компании всерьёз занялись оптимизацией ресурсов, и это не может не радовать. В этой экспериментальной ветке мы будем рассказывать о подобных рационализаторских предложениях, относящихся к диагностике, неразрушающему контролю, ремонту путей и подвижного состава. И, самое главное, хотелось бы услышать мнения форумчан, работающих на "железке", обо всей этой политике "бережливого производства". Потому что намерения у руководства РЖД хорошие, но, как мы знаем, чрезмерное рвение на местах может обесценить даже самую правильную идею...

Читаем выпуск №40 онлайн-газеты "Северная магистраль" от 26.10.2018 года. На 6-й полосе - отчёт о реализации проекта бережливого производства "Формирование подменного комплекта шаблонов для участков обслуживания пассажирских вагонов Северной дирекции моторвагонного подвижного состава".

Звучит сильно, но суть проста. Раньше на 5 участков ТО-1, ТО-2 пассажирских вагонов СДМВ приходилось 5 подменных комплектов СИ (шаблонов, калибров, универсальных измерительных инструментов). Это было необходимо для того, чтобы на время калибровки основного комплекта СИ в Ярославском центре метрологии, участок не простаивал и всегда располагал резервными инструментами. Теперь же, по всей видимости, на 5 участков будет приходиться всего один подменный комплект. Экономический эффект от сокращения затрат на покупку и метрологическое обслуживание средств измерений оценивается в 519 000 рублей.

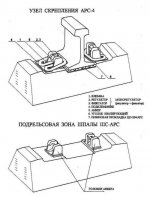

Из публикации не совсем ясно, будет ли взамен этого внедрён какой укрупнённый набор СИ или же в Северной дирекции моторвагонного подвижного состава просто решили не приобретать оставшиеся 4 комплекта. В любом случае мы надеемся, что это не скажется на качестве контроля подвижного состава, колёсных пар, тормозного, электрического, автосцепного оборудования и пр. Хочется верить, что ремонтные бригады не будут простаивать, а время обслуживания подвижного состава не увеличится.

Необходимо войти для просмотра

Читаем выпуск №40 онлайн-газеты "Северная магистраль" от 26.10.2018 года. На 6-й полосе - отчёт о реализации проекта бережливого производства "Формирование подменного комплекта шаблонов для участков обслуживания пассажирских вагонов Северной дирекции моторвагонного подвижного состава".

Звучит сильно, но суть проста. Раньше на 5 участков ТО-1, ТО-2 пассажирских вагонов СДМВ приходилось 5 подменных комплектов СИ (шаблонов, калибров, универсальных измерительных инструментов). Это было необходимо для того, чтобы на время калибровки основного комплекта СИ в Ярославском центре метрологии, участок не простаивал и всегда располагал резервными инструментами. Теперь же, по всей видимости, на 5 участков будет приходиться всего один подменный комплект. Экономический эффект от сокращения затрат на покупку и метрологическое обслуживание средств измерений оценивается в 519 000 рублей.

Из публикации не совсем ясно, будет ли взамен этого внедрён какой укрупнённый набор СИ или же в Северной дирекции моторвагонного подвижного состава просто решили не приобретать оставшиеся 4 комплекта. В любом случае мы надеемся, что это не скажется на качестве контроля подвижного состава, колёсных пар, тормозного, электрического, автосцепного оборудования и пр. Хочется верить, что ремонтные бригады не будут простаивать, а время обслуживания подвижного состава не увеличится.

Необходимо войти для просмотра