В

В мире НК

Guest

Об авторе

Необходимо войти для просмотра

Петушков Сергей Михайлович

Заведующий лабораторией электромагнитной

и капиллярной дефектоскопии

ОАО НПО «ЦНИИТМАШ»,

к. т. н., III уровень по вихретоковому виду НК

Введение

Потребность в вихретоковом контроле (ВТК) стальных труб возникает как у производителей, так и у потребителей этой продукции.

Каждый производитель труб заинтересован в ВТК как в инструменте, который позволяет своевременно отслеживать сбои в технологии, проводить ее совершенствование и тем самым повышать качество своей продукции. Важно и то, что ВТК прописан практически во всех отечественных и зарубежных нормативных документах, регламентирующих производство стальных труб, как обязательная технологическая операция. Многие покупатели труб внимательно следят за выполнением этого требования.

Потребители труб, использующие трубы как комплектующие элементы в своем производстве, например, заводы по выпуску теплообменных аппаратов, заинтересованы в том, чтобы исключить малейшую возможность попадания труб с дефектами в готовую продукцию. Ремонтировать уже изготовленное оборудование значительно сложнее и дороже, чем выполнить входной ВТК труб.

Известны преимущества ВТК по сравнению с другими видами НК, которые явно проявляются при обследовании стальных труб:

• высокая чувствительность к дефектам;

• бесконтактность;

• большие возможности для автоматизации;

• высокая производительность;

• возможность использования при высоких температурах контролируемого металла и при наличии в зоне контроля жидкостей (воды, эмульсии и др.). Все это позволяет успешно встраивать вихретоковое оборудование в трубные станы, даже в те, которые проработали уже много лет. При этом не происходит замедления скорости выхода готовых труб и нет необходимости организовывать специальные линии дефектоскопии. После контроля на трубах не остается каких-либо веществ (масел, воды и др.).

ВТК позволяет выявлять множество дефектов труб: трещины, плены, закаты, задиры, волосовины, раковины и др. Для сварных труб следует упомянуть также непровары и другие дефекты, вызванные сбоями в работе сварочного оборудования.

Технология ВТК стальных труб известна уже не один десяток лет. На многих металлургических и машиностроительных заводах накоплен большой опыт в проведении этого вида контроля. Разработаны международные стандарты, устанавливающие основные требования к ВТК стальных труб [2 - 5]. Несмотря на это специалисты многих предприятий, где ВТК труб только начинает внедряться, часто испытывают сложности с оценкой возможностей этого вида НК, с выбором вихретокового оборудования и отработкой технофлогии контроля.

Эта статья имеет своей целью прояснить эти и другие вопросы, связанные с практическим использованием ВТК стальных труб на производстве.

В качестве примеров будут использованы различные варианты применения многоканального вихретокового дефектоскопа ВД-516ЦТ (рис. 1), который специально разработан для автоматизированного контроля труб как ферромагнитных, так и неферромагнитных. Все три метода контроля стальных труб, которые будут рассмотрены, могут быть реализованы с помощью этого дефектоскопа.

Физические принципы

В процессе контроля вихревые токи создаются в стенке трубы с помощью обмотки возбуждения вихретокового преобразователя (ВТП). При наличии в металле дефектов возникает искажение первичного распределения и изменение интенсивности вихревых токов, что регистрируется с помощью измерительной обмотки ВТП. В отличие от случая трансформаторного ВТП при использовании параметрического ВТП возбуждение вихревых токов и прием сигналов осуществляются с помощью одних и тех же катушек.

Вихревые токи концентрируются вблизи наружной поверхности трубы, т. к. ВТП в данном случае располагается снаружи. Глубина проникновения вихревых токов зависит от удельной электрической проводимости и магнитной проницаемости металла, а также от частоты тока возбуждения (частоты вихревых токов).

Если труба изготовлена из неферромагнитного материала, например, из аустенитной нержавеющей стали, то нетрудно подобрать частоту тока возбуждения, при которой глубина проникновения вихревых токов будет соизмерима с толщиной стенки трубы. В этом случае будут выявляться дефекты при любой глубине их залегания, хотя с удалением дефектов от наружной поверхности чувствительность к ним будет снижаться.

Сложнее ситуация с ферромагнитными трубами, когда даже на низких частотах глубина проникновения вихревых токов настолько мала, что есть возможность обнаруживать только те дефекты, которые выходят на наружную поверхность трубы. Кроме того, сильным мешающим фактором при ВТК являются изменения магнитной проницаемости металла, которые характерны для ферромагнитных сталей.

Чтобы сделать контролируемый участок трубы немагнитным и, тем самым, решить эти проблемы, надо намагнитить его до насыщения с помощью постоянного магнитного поля. Для его создания используются специальные намагничивающие устройства (магнитные ярма) различных конструкций.

Намагничивание необходимо и в случае контроля аустенитных нержавеющих труб, в которых присутствуют слабомагнитные участки, являющиеся источником значительных помех при проведении ВТК.

Основные методы контроля, использующиеся при ВТК стальных труб в процессе производства, представлены в документах [2 - 5].

Метод проходных ВТП

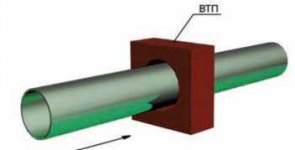

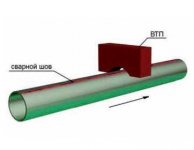

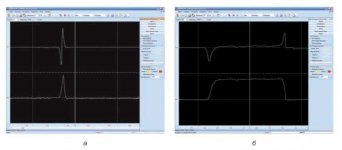

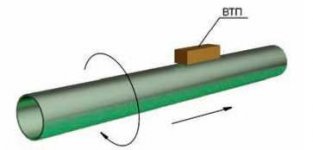

Метод проходных ВТП, когда вихрето-ковые катушки охватывают трубу, схематично представлен на рис. 2. В этом случае труба контролируется по всей окружности.

Проходные ВТП позволяют получать интегральную оценку состояния металла по всему сечению трубы без возможности определения азимутальной координаты дефекта. На рис. 3. показаны некоторые из проходных ВТП, которыми может комплектоваться дефектоскоп ВД-516ЦТ.

Необходимо войти для просмотра

Петушков Сергей Михайлович

Заведующий лабораторией электромагнитной

и капиллярной дефектоскопии

ОАО НПО «ЦНИИТМАШ»,

к. т. н., III уровень по вихретоковому виду НК

Введение

Потребность в вихретоковом контроле (ВТК) стальных труб возникает как у производителей, так и у потребителей этой продукции.

Каждый производитель труб заинтересован в ВТК как в инструменте, который позволяет своевременно отслеживать сбои в технологии, проводить ее совершенствование и тем самым повышать качество своей продукции. Важно и то, что ВТК прописан практически во всех отечественных и зарубежных нормативных документах, регламентирующих производство стальных труб, как обязательная технологическая операция. Многие покупатели труб внимательно следят за выполнением этого требования.

Потребители труб, использующие трубы как комплектующие элементы в своем производстве, например, заводы по выпуску теплообменных аппаратов, заинтересованы в том, чтобы исключить малейшую возможность попадания труб с дефектами в готовую продукцию. Ремонтировать уже изготовленное оборудование значительно сложнее и дороже, чем выполнить входной ВТК труб.

Известны преимущества ВТК по сравнению с другими видами НК, которые явно проявляются при обследовании стальных труб:

• высокая чувствительность к дефектам;

• бесконтактность;

• большие возможности для автоматизации;

• высокая производительность;

• возможность использования при высоких температурах контролируемого металла и при наличии в зоне контроля жидкостей (воды, эмульсии и др.). Все это позволяет успешно встраивать вихретоковое оборудование в трубные станы, даже в те, которые проработали уже много лет. При этом не происходит замедления скорости выхода готовых труб и нет необходимости организовывать специальные линии дефектоскопии. После контроля на трубах не остается каких-либо веществ (масел, воды и др.).

ВТК позволяет выявлять множество дефектов труб: трещины, плены, закаты, задиры, волосовины, раковины и др. Для сварных труб следует упомянуть также непровары и другие дефекты, вызванные сбоями в работе сварочного оборудования.

Технология ВТК стальных труб известна уже не один десяток лет. На многих металлургических и машиностроительных заводах накоплен большой опыт в проведении этого вида контроля. Разработаны международные стандарты, устанавливающие основные требования к ВТК стальных труб [2 - 5]. Несмотря на это специалисты многих предприятий, где ВТК труб только начинает внедряться, часто испытывают сложности с оценкой возможностей этого вида НК, с выбором вихретокового оборудования и отработкой технофлогии контроля.

Эта статья имеет своей целью прояснить эти и другие вопросы, связанные с практическим использованием ВТК стальных труб на производстве.

В качестве примеров будут использованы различные варианты применения многоканального вихретокового дефектоскопа ВД-516ЦТ (рис. 1), который специально разработан для автоматизированного контроля труб как ферромагнитных, так и неферромагнитных. Все три метода контроля стальных труб, которые будут рассмотрены, могут быть реализованы с помощью этого дефектоскопа.

Необходимо войти для просмотра

Рис. 1. Вихретоковый дефектоскоп ВД-516ЦТ

Рис. 1. Вихретоковый дефектоскоп ВД-516ЦТ

Физические принципы

В процессе контроля вихревые токи создаются в стенке трубы с помощью обмотки возбуждения вихретокового преобразователя (ВТП). При наличии в металле дефектов возникает искажение первичного распределения и изменение интенсивности вихревых токов, что регистрируется с помощью измерительной обмотки ВТП. В отличие от случая трансформаторного ВТП при использовании параметрического ВТП возбуждение вихревых токов и прием сигналов осуществляются с помощью одних и тех же катушек.

Вихревые токи концентрируются вблизи наружной поверхности трубы, т. к. ВТП в данном случае располагается снаружи. Глубина проникновения вихревых токов зависит от удельной электрической проводимости и магнитной проницаемости металла, а также от частоты тока возбуждения (частоты вихревых токов).

Если труба изготовлена из неферромагнитного материала, например, из аустенитной нержавеющей стали, то нетрудно подобрать частоту тока возбуждения, при которой глубина проникновения вихревых токов будет соизмерима с толщиной стенки трубы. В этом случае будут выявляться дефекты при любой глубине их залегания, хотя с удалением дефектов от наружной поверхности чувствительность к ним будет снижаться.

Сложнее ситуация с ферромагнитными трубами, когда даже на низких частотах глубина проникновения вихревых токов настолько мала, что есть возможность обнаруживать только те дефекты, которые выходят на наружную поверхность трубы. Кроме того, сильным мешающим фактором при ВТК являются изменения магнитной проницаемости металла, которые характерны для ферромагнитных сталей.

Чтобы сделать контролируемый участок трубы немагнитным и, тем самым, решить эти проблемы, надо намагнитить его до насыщения с помощью постоянного магнитного поля. Для его создания используются специальные намагничивающие устройства (магнитные ярма) различных конструкций.

Намагничивание необходимо и в случае контроля аустенитных нержавеющих труб, в которых присутствуют слабомагнитные участки, являющиеся источником значительных помех при проведении ВТК.

Основные методы контроля, использующиеся при ВТК стальных труб в процессе производства, представлены в документах [2 - 5].

Метод проходных ВТП

Метод проходных ВТП, когда вихрето-ковые катушки охватывают трубу, схематично представлен на рис. 2. В этом случае труба контролируется по всей окружности.

Необходимо войти для просмотра

Рис. 2. Схема метода проходных ВТП

Рис. 2. Схема метода проходных ВТП

Проходные ВТП позволяют получать интегральную оценку состояния металла по всему сечению трубы без возможности определения азимутальной координаты дефекта. На рис. 3. показаны некоторые из проходных ВТП, которыми может комплектоваться дефектоскоп ВД-516ЦТ.

Необходимо войти для просмотра

Рис. 3. Проходные ВТП из комплекта дефектоскопа ВД-516ЦТ

Рис. 3. Проходные ВТП из комплекта дефектоскопа ВД-516ЦТ