В

В мире НК

Guest

Автоматизированный УЗК металлургической продукции в условиях массового производства на примере разработок ИЭС им. Е. О. Патона

Об авторах

Сотрудники ГП «ОКТБ ИЭС им. Е. О. Патона НАН Украины»

Необходимо войти для просмотра

Найда Владимир Львович

Нач. отдела автоматизированных средств НК, академик АИН Украины

Необходимо войти для просмотра

Олейник Юрий Анатольевич

Ведущий инженер, 2 уровень по УЗК

Необходимо войти для просмотра

Гогуля Александр Николаевич

Ведущий инженер, 2 уровень по УЗК

Автоматизированный ультразвуковой контроль (АУЗК) является наиболее распространенным способом НК в промышленном производстве изделий различного назначения (трубы, железнодорожные колеса, прутки и т. п.). Повышение требований к качеству, увеличение скоростей основных технологических операций при производстве изделий, необходимость повышения информативности и достоверности контроля обусловили повышение уровня автоматизации и визуализации УЗК. Эффективность АУЗК также во многом зависит от согласованности с технологическим процессом изготовления изделий.

Современные установки АУЗК представляют собой сложные комплексы -механических, акустических, пневматических, гидравлических, электронных систем, связанных общим программным обеспечением, которые должны обеспечивать:

- соответствие методики АУЗК требованиям контроля, изложенным в нормативной технической документации на производство изделия;

- достоверность выявления дефектов при высокой скорости проведения контроля;

- высокую эксплуатационную надежность функционирования всех систем установки;

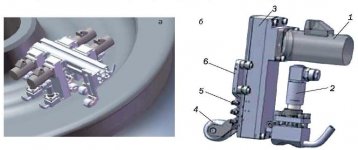

- удобную компоновку акустических блоков с ультразвуковыми преобразователями, позволяющую до минимума сократить время калибровки акустической системы при переналадке на выпуск изделий другого типоразмера;

- воспроизводимость результатов калибровки при повторных испытаниях в динамическом режиме на имитаторе дефектов;

- развитую систему визуализации процесса контроля и его результатов;

- запись и хранение всех А-сканов от обнаруженных дефектов;

- передачу данных о результатах контроля каждого изделия в АСУ ТП цеха или завода.

Конкуренция, существующая сегодня, например, в трубной промышленности, заставляет предприятия приобретать высококачественное оборудование для УЗК, отвечающее всем указанным требованиям.

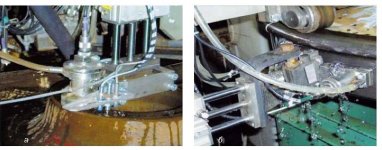

С 2004 по 2007 гг. ОКТБ ИЭС им. Е. О. Патона разработало и поставило в Россию на ОАО «Выксунский металлургический завод» 9 установок АУЗК, обеспечивающих высокий уровень контроля:

- семь установок для АУЗК сварных швов и концевых участков труб диаметром 508 - 1420 мм (НК 360, НК 361, НК 362);

- две установки для АУЗК железнодорожных колес (НК 364).

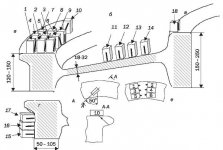

Изображенная на рис. 1 схема контроля сварных швов труб с толщиной стенки до 50 мм обеспечивает контроль согласно требованиям API 5L, ISO 3183, DNV-0S-F101.

Об авторах

Сотрудники ГП «ОКТБ ИЭС им. Е. О. Патона НАН Украины»

Необходимо войти для просмотра

Найда Владимир Львович

Нач. отдела автоматизированных средств НК, академик АИН Украины

Необходимо войти для просмотра

Олейник Юрий Анатольевич

Ведущий инженер, 2 уровень по УЗК

Необходимо войти для просмотра

Гогуля Александр Николаевич

Ведущий инженер, 2 уровень по УЗК

Автоматизированный ультразвуковой контроль (АУЗК) является наиболее распространенным способом НК в промышленном производстве изделий различного назначения (трубы, железнодорожные колеса, прутки и т. п.). Повышение требований к качеству, увеличение скоростей основных технологических операций при производстве изделий, необходимость повышения информативности и достоверности контроля обусловили повышение уровня автоматизации и визуализации УЗК. Эффективность АУЗК также во многом зависит от согласованности с технологическим процессом изготовления изделий.

Современные установки АУЗК представляют собой сложные комплексы -механических, акустических, пневматических, гидравлических, электронных систем, связанных общим программным обеспечением, которые должны обеспечивать:

- соответствие методики АУЗК требованиям контроля, изложенным в нормативной технической документации на производство изделия;

- достоверность выявления дефектов при высокой скорости проведения контроля;

- высокую эксплуатационную надежность функционирования всех систем установки;

- удобную компоновку акустических блоков с ультразвуковыми преобразователями, позволяющую до минимума сократить время калибровки акустической системы при переналадке на выпуск изделий другого типоразмера;

- воспроизводимость результатов калибровки при повторных испытаниях в динамическом режиме на имитаторе дефектов;

- развитую систему визуализации процесса контроля и его результатов;

- запись и хранение всех А-сканов от обнаруженных дефектов;

- передачу данных о результатах контроля каждого изделия в АСУ ТП цеха или завода.

Конкуренция, существующая сегодня, например, в трубной промышленности, заставляет предприятия приобретать высококачественное оборудование для УЗК, отвечающее всем указанным требованиям.

С 2004 по 2007 гг. ОКТБ ИЭС им. Е. О. Патона разработало и поставило в Россию на ОАО «Выксунский металлургический завод» 9 установок АУЗК, обеспечивающих высокий уровень контроля:

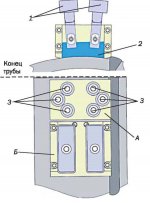

- семь установок для АУЗК сварных швов и концевых участков труб диаметром 508 - 1420 мм (НК 360, НК 361, НК 362);

- две установки для АУЗК железнодорожных колес (НК 364).

Необходимо войти для просмотра

Рис. 1. Схема расположения акустических головок при контроле продольных сварных соединений: Д1, Д2 - лазерные датчики слежения за валиком усиления сварного шва; 1 - 4 - группа наклонных ультразвуковых преобразователей для контроля на продольные дефекты; 5 - 16 - ультразвуковые преобразователи, работающие в схеме типа «тандем»; 9 - 16 - ультразвуковые преобразователи, стоящие на сварном шве и работающие в иммерсионном варианте на обнаружение поперечных дефектовИзображенная на рис. 1 схема контроля сварных швов труб с толщиной стенки до 50 мм обеспечивает контроль согласно требованиям API 5L, ISO 3183, DNV-0S-F101.