В

В мире НК

Guest

Опыт применения фазированных решеток для стопроцентного УЗК толщины трубного объекта

Об авторах

Необходимо войти для просмотра

Михайлов Игорь Игоревич

Технический директор ЗАО «Пана-тест НК», г. Москва,

эксклюзивного представителя торговой марки «R/D Tech» фирмы «Olympus NDT».

Специалист III уровня по акустическому виду НК.

Необходимо войти для просмотра

Подцепняк Сергей Евгеньевич

Главный механик

ОАО «Каустик», г. Стерлитамак

Проведение регулярного штатного обследования методом ультразвуковой толщинометрии различных объектов химической и нефтехимической промышленности, а также энергетики актуально в России не только с позиции продления сроков эксплуатации, но и с точки зрения минимизации расходов на проведение ремонтных работ. К сожалению, проведение контроля с помощью обычных ультразвуковых толщиномеров не может дать точную карту коррозии объектов, особенно находящихся в эксплуатации длительное время. Это связано в первую очередь с тем, что анализ результатов применения «точечной» толщинометрии носит в основном вероятностный характер и при большом расстоянии между точками измерений не позволяет точно локализовать зону коррозионного поражения, а, следовательно, предполагает проведение или дополнительных более детальных исследований, или ремонтных работ заведомо завышенного объема. Дополнительные трудности возникают также из-за ограниченных сроков доступа к объекту контроля, связанных со временем проведения его плановых остановок.

Проблему может решить проведение стопроцентного контроля стенок инспектируемого объекта. Однако такой контроль обычными толщиномерами, даже при наличии в них специальной встроенной памяти, крайне проблематичен, поскольку эти приборы позволяют делать измерения одновременно только в одной точке. Таким образом, временные затраты для получения карты сплошной толщинометрии превосходят любые разумные границы. Дополнительная проблема заключается в большом шаге ручного сканирования, поскольку обычно редко кто проводит толщинометрию с шагом меньше, чем размер корпуса преобразователя. Частично решением вопроса может являться применение толщиномеров или дефектоскопов со встроенной функцией В-скан, например MG2-XT, EPOCH4 и ряд аналогичных приборов. Они позволяют фиксировать профиль стенки контролируемого объекта вдоль линии сканирования. Однако поскольку они сканируют только вдоль линии, то получение С-ска-нов с помощью таких приборов является во многом условным, длительным и трудоемким процессом.

На Стерлитамакском ОАО «Каустик» в производстве хлорвинила применяются установки пиролиза дихлорэтана, в состав которых входят змеевики, выполненные из труб диаметром 168,3 мм и толщиной стенки 10 мм. В качестве материала труб используется высоколегированная сталь аустенитного класса марки 1.4550 (08Х18Н12Б). Общая длина труб составляет примерно 470 м. На проведение обследования отводится 3 дня.

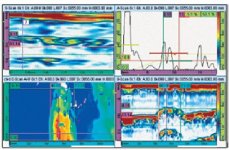

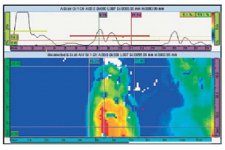

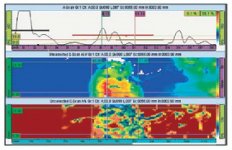

Для решения задачи стопроцентного толщинометрического контроля этого змеевика специалисты предприятия используют модульный дефектоскоп OMNISCAN производства фирмы Olympus NDT, торговая марка «R/D Tech». Для контроля применяется прибор с модулем управления фазированными решетками, а в качестве датчика использована ультразвуковая линейная фазированная решетка, состоящая из 128 элементов с рабочей частотой 5 МГц. Датчик был установлен на линию задержки, выполненную из органического стекла. Рабочая поверхность линии задержки была притерта под диаметр контролируемой трубы, и в ее корпусе выполнены специальные отверстия для подачи контактной жидкости (например, воды). Для упрощения и ускорения процесса контроля техническими специалистами предприятия совместно с ЗАО «Панатест НК» (представителем Olympus NDT в России) был разработан и изготовлен специализированный ручной сканер (рис. 1). Для точной привязки результатов контроля к координатам на поверхности трубы сканер был снабжен кодировщиком перемещения, регистрирующим путь, пройденный сканером по периметру сечения трубы. Таким образом, сканирование осуществлялось сразу по двум координатам. Вдоль оси датчика осуществлялось электронное линейное сканирование, а в перпендикулярном направлении - механизированное ручное сканирование (рис. 2). Использованный датчик обеспечил реальную ширину полосы электронного сканирования 90 мм при величине шага сканирования 0,75 мм.

Проблему может решить проведение стопроцентного контроля стенок инспектируемого объекта. Однако такой контроль обычными толщиномерами, даже при наличии в них специальной встроенной памяти, крайне проблематичен, поскольку эти приборы позволяют делать измерения одновременно только в одной точке. Таким образом, временные затраты для получения карты сплошной толщинометрии превосходят любые разумные границы. Дополнительная проблема заключается в большом шаге ручного сканирования, поскольку обычно редко кто проводит толщинометрию с шагом меньше, чем размер корпуса преобразователя. Частично решением вопроса может являться применение толщиномеров или

Сканирование производилось следующим образом:

• сканер с датчиком устанавливался на трубу;

• прибор OMNISCAN приводился в начальное состояние (обнуление счетчика координат и памяти данных прибора);

• включалась подача жидкости;

• производилось сканирование путем поворота сканера вокруг трубы;

• производился анализ полученных данных, и результаты контроля сохранялись на Flash диске;

• крепление сканера ослаблялось, и сканер сдвигали по трубе в новую позицию контроля.

Об авторах

Необходимо войти для просмотра

Михайлов Игорь Игоревич

Технический директор ЗАО «Пана-тест НК», г. Москва,

эксклюзивного представителя торговой марки «R/D Tech» фирмы «Olympus NDT».

Специалист III уровня по акустическому виду НК.

Необходимо войти для просмотра

Подцепняк Сергей Евгеньевич

Главный механик

ОАО «Каустик», г. Стерлитамак

Проведение регулярного штатного обследования методом ультразвуковой толщинометрии различных объектов химической и нефтехимической промышленности, а также энергетики актуально в России не только с позиции продления сроков эксплуатации, но и с точки зрения минимизации расходов на проведение ремонтных работ. К сожалению, проведение контроля с помощью обычных ультразвуковых толщиномеров не может дать точную карту коррозии объектов, особенно находящихся в эксплуатации длительное время. Это связано в первую очередь с тем, что анализ результатов применения «точечной» толщинометрии носит в основном вероятностный характер и при большом расстоянии между точками измерений не позволяет точно локализовать зону коррозионного поражения, а, следовательно, предполагает проведение или дополнительных более детальных исследований, или ремонтных работ заведомо завышенного объема. Дополнительные трудности возникают также из-за ограниченных сроков доступа к объекту контроля, связанных со временем проведения его плановых остановок.

Проблему может решить проведение стопроцентного контроля стенок инспектируемого объекта. Однако такой контроль обычными толщиномерами, даже при наличии в них специальной встроенной памяти, крайне проблематичен, поскольку эти приборы позволяют делать измерения одновременно только в одной точке. Таким образом, временные затраты для получения карты сплошной толщинометрии превосходят любые разумные границы. Дополнительная проблема заключается в большом шаге ручного сканирования, поскольку обычно редко кто проводит толщинометрию с шагом меньше, чем размер корпуса преобразователя. Частично решением вопроса может являться применение толщиномеров или дефектоскопов со встроенной функцией В-скан, например MG2-XT, EPOCH4 и ряд аналогичных приборов. Они позволяют фиксировать профиль стенки контролируемого объекта вдоль линии сканирования. Однако поскольку они сканируют только вдоль линии, то получение С-ска-нов с помощью таких приборов является во многом условным, длительным и трудоемким процессом.

На Стерлитамакском ОАО «Каустик» в производстве хлорвинила применяются установки пиролиза дихлорэтана, в состав которых входят змеевики, выполненные из труб диаметром 168,3 мм и толщиной стенки 10 мм. В качестве материала труб используется высоколегированная сталь аустенитного класса марки 1.4550 (08Х18Н12Б). Общая длина труб составляет примерно 470 м. На проведение обследования отводится 3 дня.

Необходимо войти для просмотра

Рис. 1. Сканер с датчиком на линейной фазированной решетке

Рис. 1. Сканер с датчиком на линейной фазированной решетке

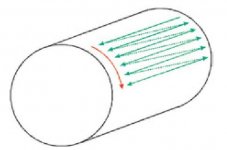

Для решения задачи стопроцентного толщинометрического контроля этого змеевика специалисты предприятия используют модульный дефектоскоп OMNISCAN производства фирмы Olympus NDT, торговая марка «R/D Tech». Для контроля применяется прибор с модулем управления фазированными решетками, а в качестве датчика использована ультразвуковая линейная фазированная решетка, состоящая из 128 элементов с рабочей частотой 5 МГц. Датчик был установлен на линию задержки, выполненную из органического стекла. Рабочая поверхность линии задержки была притерта под диаметр контролируемой трубы, и в ее корпусе выполнены специальные отверстия для подачи контактной жидкости (например, воды). Для упрощения и ускорения процесса контроля техническими специалистами предприятия совместно с ЗАО «Панатест НК» (представителем Olympus NDT в России) был разработан и изготовлен специализированный ручной сканер (рис. 1). Для точной привязки результатов контроля к координатам на поверхности трубы сканер был снабжен кодировщиком перемещения, регистрирующим путь, пройденный сканером по периметру сечения трубы. Таким образом, сканирование осуществлялось сразу по двум координатам. Вдоль оси датчика осуществлялось электронное линейное сканирование, а в перпендикулярном направлении - механизированное ручное сканирование (рис. 2). Использованный датчик обеспечил реальную ширину полосы электронного сканирования 90 мм при величине шага сканирования 0,75 мм.

Проблему может решить проведение стопроцентного контроля стенок инспектируемого объекта. Однако такой контроль обычными толщиномерами, даже при наличии в них специальной встроенной памяти, крайне проблематичен, поскольку эти приборы позволяют делать измерения одновременно только в одной точке. Таким образом, временные затраты для получения карты сплошной толщинометрии превосходят любые разумные границы. Дополнительная проблема заключается в большом шаге ручного сканирования, поскольку обычно редко кто проводит толщинометрию с шагом меньше, чем размер корпуса преобразователя. Частично решением вопроса может являться применение толщиномеров или

Необходимо войти для просмотра

Рис. 2. Схема двухмерного сканирования (зеленый - электронное сканирование, красный - механическое)

Рис. 2. Схема двухмерного сканирования (зеленый - электронное сканирование, красный - механическое)

Сканирование производилось следующим образом:

• сканер с датчиком устанавливался на трубу;

• прибор OMNISCAN приводился в начальное состояние (обнуление счетчика координат и памяти данных прибора);

• включалась подача жидкости;

• производилось сканирование путем поворота сканера вокруг трубы;

• производился анализ полученных данных, и результаты контроля сохранялись на Flash диске;

• крепление сканера ослаблялось, и сканер сдвигали по трубе в новую позицию контроля.