AlexanderZ

Новичок

- Регистрация

- 12.11.2014

- Сообщения

- 5

- Реакции

- 0

Добрый день!

Я не являюсь специалистом в области дефектоскопии, поэтому решил спросить совета у специалистов.

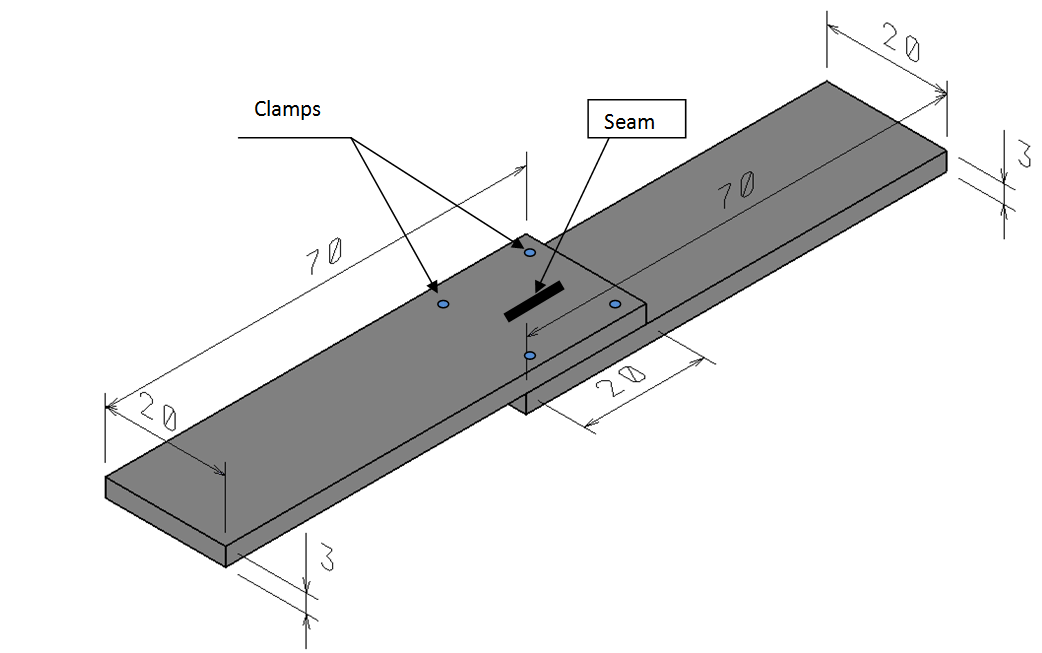

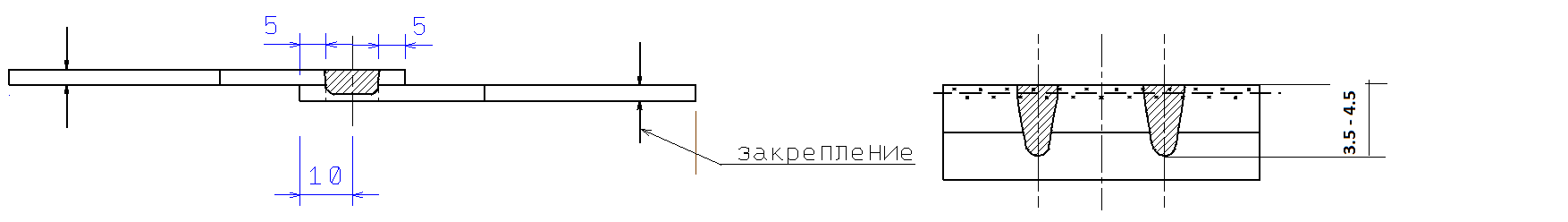

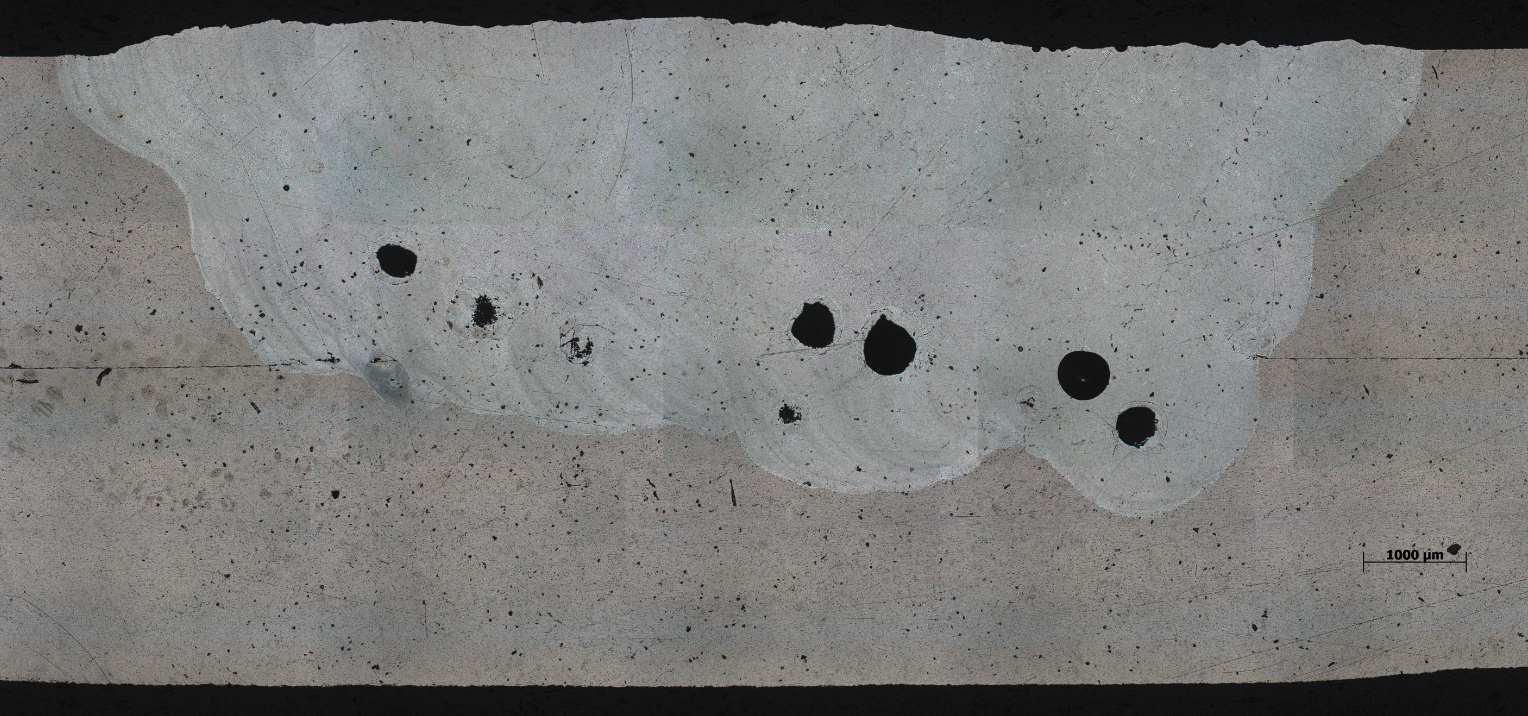

Суть проблемы заключается в следующем, две алюминиевые пластины толщиной 3-5 мм свариваются внахлест лазером. Характерный размер сварного шва 10-15 мм. В результате образуются дефекты в сварном шве. Очевидно, что размеры пор и трещин внутри шва составляют доли мм.

Необходимо оценить размер этих дефектов, их локации, а так же оценить скорость роста трещин при нагружении сварного соединения. Практика показала, что в сварном шве будет множество пор (десятки).

Уважаемые специалисты, подскажите, пожалуйста, какой метод контроля: ультрозвуковая дефектоскопия, радиографический котроль, радиационный метод, метод акустической эмиссии, вихретоковый контроль и т.д. - лучше применить в данном конкретном случае.

Я не являюсь специалистом в области дефектоскопии, поэтому решил спросить совета у специалистов.

Суть проблемы заключается в следующем, две алюминиевые пластины толщиной 3-5 мм свариваются внахлест лазером. Характерный размер сварного шва 10-15 мм. В результате образуются дефекты в сварном шве. Очевидно, что размеры пор и трещин внутри шва составляют доли мм.

Необходимо оценить размер этих дефектов, их локации, а так же оценить скорость роста трещин при нагружении сварного соединения. Практика показала, что в сварном шве будет множество пор (десятки).

Уважаемые специалисты, подскажите, пожалуйста, какой метод контроля: ультрозвуковая дефектоскопия, радиографический котроль, радиационный метод, метод акустической эмиссии, вихретоковый контроль и т.д. - лучше применить в данном конкретном случае.