Чем больше работаю с УД4-Т (ТМ) тем больше он нравится. Недавно по программе РЖД получили новый сканер "Слайдер". Вся фишка в том, что с его помощью можно контролировать как обычным дефектоскопом, но при этом получать протокол по всему сечению рельса в 3D. При этом без разницы электроконтактная или алюмотермитная сварка (предусмотрены обе настройки). К слову, читал в .doc, что предусмотрен также контроль стрелочных переводов проекта 2765 и др. этим же сканером. Мои друзья неплохо отзываются об Уд4-тм на РСП. Реально, другим приборам там делать нечего!!! (В других приборах карандашиком на печатной бумаге!!!! в 21-то веке приходится рисовать крестики условных дефектов)

(.

Я тут тоже ознакомился в пути с этим "чудом" технического прогресса и .....у меня появилось много вопросов:

1. А сколько времени уходит на контроль одного стыка

2. С какой максимальной скоростью можно водить ПЭП, чтобы на приборе еще прорисовывалась траектория движения

3. Кто мне мешает водить ПЭПом в воздухе, - картинка получается быстрее и красивее

4. Как изменить время в призме

5. Почему рабочая поверхность ПЭП больше чем РДМовского в 1,5 раза (идеальная зачистка зоны стыка обычно только в учебных центрах)

6. Как в 3D изображении я различу контроль с пера подошвы внутри колеи и снаружи? Как я проконтролирую, что оператор ставил на противоположное перо ПЭП

7. Почему в документе контроля нет привязки к центру стыка (мы даем координаты, затем ломаем рельс - а там ничего нет, а дефект был в 10-15 мм от выданного сечения - сам с таким встречался). Почему протокол контроля не соответствует ТИ 07.42 и ТИ 07.96. В 21 веке я вынужден после томографика все равно брать лист бумаги и вручную оформлять карту дефектного стыка

8. Почему у Слайдера нет дешевенькой лазерной указки, которая покажет мне, где центр зоны контроля для слайдера

9. Почему на экране дефектоскопа не видны пределы перемещения ПЭП

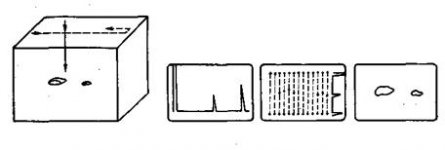

10 Почему по глубиномеру при озвучивании дефекта с разных сторон стыка дефект находится (по длине и последующей отметке на рельсе) в одно месте, а в 3D - это 2 разных дефекта

11. Маловат динамический диапазон усиления экрана (12 дб при установке порога АСД четверть экрана)

12. При наличии на 3D нескольких сигналов (не все из них относятся к дефектам) прибор как-то сам выбирает, для какого из них давать измеряемые характеристики

Это так коротко.......

Я проверил 9 стыков, в среднем на стык 40 минут, из них минут 30, чтобы красиво все записалось. Иногда приходилось снимать слайдер (пропускать поезда), соответственно нет гарантии, что второй раз сканер встал на то же место. Пару раз возникали ситуации, когда из-за того, что на развертке уже было пятно (сигнал выше порога), но оно относилось к сигналу от поверхностных седловин, не хотел записываться сигнал от дефекта....