В

В мире НК

Guest

Об авторах

Сотрудники ООО «АльянсЭксперт», г. Мегион, ХМАО-Югра

Необходимо войти для просмотра

Вотяков

Сергей Николаевич

Генеральный директор

Необходимо войти для просмотра

Покровский Дмитрий Геннадиевич

Зам. генерального директора,

начальник аттестационного пункта

по аттестации сварщиков

и специалистов сварочного производства.

Сотрудники ОАО «НПК «Уралвагонзавод», г. Нижний Тагил

Необходимо войти для просмотра

Добрейцин Евгений Борисович

Начальник лаборатории НМК,

III уровень по акустическому

и II уровень по магнитному видам НК

Необходимо войти для просмотра

Николаева Любовь Андреевна

Зам. директора ЦИИМ,

III уровень по радиационному

и II уровень по магнитному видам НК

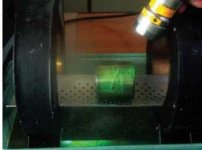

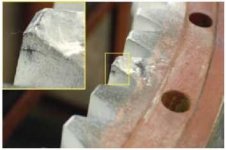

Магнитопорошковая дефектоскопия (МПД) до настоящего времени остается одним из наиболее популярных методов НК. Такие достоинства метода, как высокая производительность, хорошая чувствительность к поверхностным дефектам, возможность контроля изделий сложной формы, а также высокая информативность, позволяющая опытному специалисту по картине осаждений порошка определять вид и характер дефектов, обеспечивают преимущества, в ряде случаев недостижимые другими методами контроля.

Эффективное применение МПД возможно только при соблюдении правильной технологии, что подразумевает выбор оптимальных режимов намагничивания изделий или их участков, а также применение качественных магнитных индикаторов. С магнитными индикаторами сегодня нет проблем, в продаже есть большой выбор порошков, суспензий, средств полива, освещения и т. п. Поэтому для эффективного проведения МПД главным является правильный выбор средств намагничивания.

При организации контроля серийных изделий определенного вида, как правило, используются стационарные установки, разработанные специально для данной задачи. Однако на многих предприятиях (не только производственных, но и ремонтных, эксплуатационных и т. п.) необходимо контролировать изделия в небольших количествах, но самой разной формы и размеров. В этих случаях нужны средства универсальные, переносные, иногда с возможностью работы от автономных источников питания. Для этих целей чаще всего предлагаются приставные электромагниты или катушки, позволяющие проводить только полюсное намагничивание небольших участков изделий, т. е. не обладающие достаточной производительностью и универсальностью. До настоящего времени пользуется популярностью переносной дефектоскоп ПМД-70, который имеет возможность как полюсного намагничивания (в соленоиде и электромагнитом), так и циркулярного (импульсным током). Однако, несмотря на то, что ПМД-70 обладает высокой степенью универсальности, морально устаревшая элементная база делает его по современным меркам излишне крупногабаритным и массивным прибором с невысокой полезной мощностью, имеется также ряд других ограничений. Так, например, работа электромагнита возможна только на постоянном токе, а работа с соленоидом - только при питании от сети.

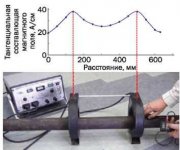

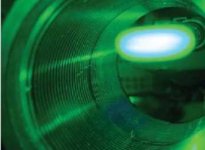

В НПО «Интротест» разработан новый переносной универсальный магнитопорошковый дефектоскоп «ДМПУ-1» с большой полезной мощностью при малом весе и не имеющий упомянутых ограничений. Дефектоскоп может применяться для намагничивания изделий или их участков:

• импульсным током, пропускаемым через гибкий кабель, или непосредственно через изделие с помощью электроконтактов;

• постоянным магнитным полем с помощью намагничивающих катушек или приставного электромагнита;

• переменным магнитным полем с помощью намагничивающих катушек или приставного электромагнита. Дефектоскоп может применяться для

размагничивания изделий или их участков:

• после импульсного намагничивания - убывающими по амплитуде импульсами тока;

• после намагничивания постоянным полем - убывающим низкочастотным полем;

• после намагничивания переменным полем - плавным снижением амплитуды поля.

Использование современных электронных компонентов позволило при массе дефектоскопа 15 кг получить полезную мощность более 600 Вт. Дефектоскоп может работать от автономного источника постоянного тока напряжением 22 - 30 В (бортовые сети самолетов, грузовых автомобилей, любые аккумуляторы, обеспечивающие указанное напряжение и ток до 25 А), полностью сохраняя все режимы намагничивания и размагничивания.

Сотрудники ООО «АльянсЭксперт», г. Мегион, ХМАО-Югра

Необходимо войти для просмотра

Вотяков

Сергей Николаевич

Генеральный директор

Необходимо войти для просмотра

Покровский Дмитрий Геннадиевич

Зам. генерального директора,

начальник аттестационного пункта

по аттестации сварщиков

и специалистов сварочного производства.

Сотрудники ОАО «НПК «Уралвагонзавод», г. Нижний Тагил

Необходимо войти для просмотра

Добрейцин Евгений Борисович

Начальник лаборатории НМК,

III уровень по акустическому

и II уровень по магнитному видам НК

Необходимо войти для просмотра

Николаева Любовь Андреевна

Зам. директора ЦИИМ,

III уровень по радиационному

и II уровень по магнитному видам НК

Магнитопорошковая дефектоскопия (МПД) до настоящего времени остается одним из наиболее популярных методов НК. Такие достоинства метода, как высокая производительность, хорошая чувствительность к поверхностным дефектам, возможность контроля изделий сложной формы, а также высокая информативность, позволяющая опытному специалисту по картине осаждений порошка определять вид и характер дефектов, обеспечивают преимущества, в ряде случаев недостижимые другими методами контроля.

Эффективное применение МПД возможно только при соблюдении правильной технологии, что подразумевает выбор оптимальных режимов намагничивания изделий или их участков, а также применение качественных магнитных индикаторов. С магнитными индикаторами сегодня нет проблем, в продаже есть большой выбор порошков, суспензий, средств полива, освещения и т. п. Поэтому для эффективного проведения МПД главным является правильный выбор средств намагничивания.

При организации контроля серийных изделий определенного вида, как правило, используются стационарные установки, разработанные специально для данной задачи. Однако на многих предприятиях (не только производственных, но и ремонтных, эксплуатационных и т. п.) необходимо контролировать изделия в небольших количествах, но самой разной формы и размеров. В этих случаях нужны средства универсальные, переносные, иногда с возможностью работы от автономных источников питания. Для этих целей чаще всего предлагаются приставные электромагниты или катушки, позволяющие проводить только полюсное намагничивание небольших участков изделий, т. е. не обладающие достаточной производительностью и универсальностью. До настоящего времени пользуется популярностью переносной дефектоскоп ПМД-70, который имеет возможность как полюсного намагничивания (в соленоиде и электромагнитом), так и циркулярного (импульсным током). Однако, несмотря на то, что ПМД-70 обладает высокой степенью универсальности, морально устаревшая элементная база делает его по современным меркам излишне крупногабаритным и массивным прибором с невысокой полезной мощностью, имеется также ряд других ограничений. Так, например, работа электромагнита возможна только на постоянном токе, а работа с соленоидом - только при питании от сети.

В НПО «Интротест» разработан новый переносной универсальный магнитопорошковый дефектоскоп «ДМПУ-1» с большой полезной мощностью при малом весе и не имеющий упомянутых ограничений. Дефектоскоп может применяться для намагничивания изделий или их участков:

• импульсным током, пропускаемым через гибкий кабель, или непосредственно через изделие с помощью электроконтактов;

• постоянным магнитным полем с помощью намагничивающих катушек или приставного электромагнита;

• переменным магнитным полем с помощью намагничивающих катушек или приставного электромагнита. Дефектоскоп может применяться для

размагничивания изделий или их участков:

• после импульсного намагничивания - убывающими по амплитуде импульсами тока;

• после намагничивания постоянным полем - убывающим низкочастотным полем;

• после намагничивания переменным полем - плавным снижением амплитуды поля.

Использование современных электронных компонентов позволило при массе дефектоскопа 15 кг получить полезную мощность более 600 Вт. Дефектоскоп может работать от автономного источника постоянного тока напряжением 22 - 30 В (бортовые сети самолетов, грузовых автомобилей, любые аккумуляторы, обеспечивающие указанное напряжение и ток до 25 А), полностью сохраняя все режимы намагничивания и размагничивания.