В

В мире НК

Guest

Особенности ультразвукового контроля стальных отливок

Об авторе

Необходимо войти для просмотра

Кретов Евгений Федорович

Начальник ультразвукового отделения

Центральной лаборатории неразрушающих методов контроля

ОАО «Ижорские заводы», к. т. н.,

III уровень по акустическому виду НК

Специфическими факторами, определяющими особенности УЗК стальных отливок, являются:

- сложная форма, связанная с различной кривизной поверхности и переменной толщиной в разных областях детали;

- наличие нерегулярных конструктивных отражателей, предусмотренных чертежно-технической документацией, но затрудняющих расшифровку индикаций при А-сканировании;

- сложная форма несплошностей, приводящая к сильному рассеянию акустического поля.

Как правило, после застывания отливка имеет крупнозернистую структуру, понижающую эффективность УЗК из-за значительного затухания ультразвука, вызванного рассеянием на элементах структуры. Поэтому обычно контроль проводят после термообработки, в частности, после нормализации, предназначенной для получения однородной мелкозернистой структуры материала [1]. Шероховатость поверхности, подготовленной под проведение УЗК, должна быть Rа < 6,3 мкм.

Основными методами УЗК отливок являются эхо- и зеркально-теневой (ЗТМ) методы. Поскольку отливки в процессе производства не подвергаются деформации, дефекты в них носят чаще всего объемный характер. Поэтому при контроле эхо-методом их обнаружение чаще всего не зависит от направления про-звучивания [2]. Исключением являются лишь трещины, положение и ориентация которых связаны с напряжениями, возникающими при застывании металла отливки. В связи с этим для отливок ответственного назначения по возможности применяют такие же схемы прозвучива-ния, как и для поковок. Контроль изделий толщиной до 50 мм обычно проводят прямым раздельно-совмещенным и наклонным преобразователями. Угол ввода наклонного преобразователя выбирают из диапазона 37° - 70° в зависимости от толщины и формы контролируемой детали или ее частей. При толщинах более 50 мм дополнительно применяют прямой совмещенный ПЭП. Для уменьшения влияния на акустический контакт шероховатости и формы поверхности целесообразно применять прямые преобразователи с мягким протектором.

Рекомендуемая частота по российским нормативным документам выбирается из диапазона 1,25 - 2,5 МГц, реже до 5,0 МГц [3]. Зарубежные нормативные документы рекомендуют диапазон частот 1,0 - 5,0 МГц, однако допускают при контроле толстостенных (более 300 мм) изделий понижение частоты до 0,4 МГц [4]. Выбор конкретного значения частоты зависит от толщины (чем меньше толщина, тем выше частота) и величины зерна (чем более крупнозернистый материал, тем ниже частота).

Требуемая чувствительность контрольного уровня обычно составляет 7,0 - 10,0 мм2.

При настройке чувствительности и оценке эквивалентных размеров несплошностей следует проверять и, при необходимости, учитывать коэффициент затухания. При частоте 2,5 МГц коэффициент затухания продольной волны в стальных отливках может достигать 0,017 дБ/мм.

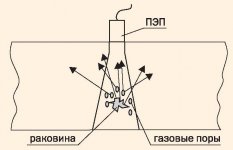

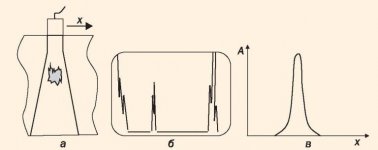

Для объемных дефектов типа усадочных раковин и усадочных рыхлот характерна сильно шероховатая отражающая поверхность игольчатого типа, вследствие чего ультразвуковая волна рассеивается повсем направлениям. Лишь небольшая часть рассеянной энергии возвращается обратно к преобразователю. Процесс рассеяния усугубляется еще тем, что раковины обычно окружены скоплением мелких газовых пор (рис. 1). Амплитуда эхо-импульса, отраженного от такого дефекта к приемнику, а, следовательно, и эквивалентная площадь дефекта очень малы. Коэффициент выявляемости, определяемый при эхо-методе как отношение эквивалентной площади дефекта к его фактической площади, может иметь весьма малую величину (до 0,01).

Практика УЗК отливок показывает, что в ряде случаев дефектные области размером более 100 х 100 мм выявляются при контроле эхо-методом в виде нескольких отдельных непротяженных индикаций с незначительной эквивалентной отражательной способностью 1 - 3 мм2. В этом случае они классифицируются как непротяженные допустимые несплошности. Эти дефекты могут вскрыться при дальнейшей механической обработке, их реальные размеры оказываются намного больше эквивалентных.

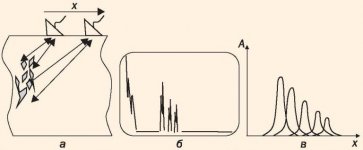

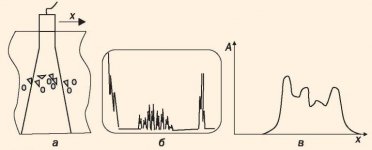

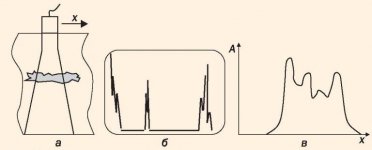

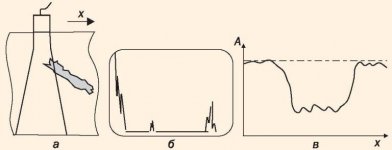

Для повышения вероятности выявления дефектов отливки там, где это возможно, рекомендуется вести контроль с двух противоположных поверхностей. При этом возникает возможность измерения важнейшей характеристики, влияющей на работоспособность детали, - высоты дефектной зоны в направлении толщины стенки (рис. 2). Высоту дефектной зоны определяют и при контроле наклонным преобразователем путем измерения условной высоты (рис. 3).

Об авторе

Необходимо войти для просмотра

Кретов Евгений Федорович

Начальник ультразвукового отделения

Центральной лаборатории неразрушающих методов контроля

ОАО «Ижорские заводы», к. т. н.,

III уровень по акустическому виду НК

Специфическими факторами, определяющими особенности УЗК стальных отливок, являются:

- сложная форма, связанная с различной кривизной поверхности и переменной толщиной в разных областях детали;

- наличие нерегулярных конструктивных отражателей, предусмотренных чертежно-технической документацией, но затрудняющих расшифровку индикаций при А-сканировании;

- сложная форма несплошностей, приводящая к сильному рассеянию акустического поля.

Как правило, после застывания отливка имеет крупнозернистую структуру, понижающую эффективность УЗК из-за значительного затухания ультразвука, вызванного рассеянием на элементах структуры. Поэтому обычно контроль проводят после термообработки, в частности, после нормализации, предназначенной для получения однородной мелкозернистой структуры материала [1]. Шероховатость поверхности, подготовленной под проведение УЗК, должна быть Rа < 6,3 мкм.

Основными методами УЗК отливок являются эхо- и зеркально-теневой (ЗТМ) методы. Поскольку отливки в процессе производства не подвергаются деформации, дефекты в них носят чаще всего объемный характер. Поэтому при контроле эхо-методом их обнаружение чаще всего не зависит от направления про-звучивания [2]. Исключением являются лишь трещины, положение и ориентация которых связаны с напряжениями, возникающими при застывании металла отливки. В связи с этим для отливок ответственного назначения по возможности применяют такие же схемы прозвучива-ния, как и для поковок. Контроль изделий толщиной до 50 мм обычно проводят прямым раздельно-совмещенным и наклонным преобразователями. Угол ввода наклонного преобразователя выбирают из диапазона 37° - 70° в зависимости от толщины и формы контролируемой детали или ее частей. При толщинах более 50 мм дополнительно применяют прямой совмещенный ПЭП. Для уменьшения влияния на акустический контакт шероховатости и формы поверхности целесообразно применять прямые преобразователи с мягким протектором.

Рекомендуемая частота по российским нормативным документам выбирается из диапазона 1,25 - 2,5 МГц, реже до 5,0 МГц [3]. Зарубежные нормативные документы рекомендуют диапазон частот 1,0 - 5,0 МГц, однако допускают при контроле толстостенных (более 300 мм) изделий понижение частоты до 0,4 МГц [4]. Выбор конкретного значения частоты зависит от толщины (чем меньше толщина, тем выше частота) и величины зерна (чем более крупнозернистый материал, тем ниже частота).

Требуемая чувствительность контрольного уровня обычно составляет 7,0 - 10,0 мм2.

При настройке чувствительности и оценке эквивалентных размеров несплошностей следует проверять и, при необходимости, учитывать коэффициент затухания. При частоте 2,5 МГц коэффициент затухания продольной волны в стальных отливках может достигать 0,017 дБ/мм.

Необходимо войти для просмотра

Рис. 1. Рассеяние акустической энергии на дефекте типа усадочной раковины, окруженной газовыми порами

Рис. 1. Рассеяние акустической энергии на дефекте типа усадочной раковины, окруженной газовыми порами

Для объемных дефектов типа усадочных раковин и усадочных рыхлот характерна сильно шероховатая отражающая поверхность игольчатого типа, вследствие чего ультразвуковая волна рассеивается повсем направлениям. Лишь небольшая часть рассеянной энергии возвращается обратно к преобразователю. Процесс рассеяния усугубляется еще тем, что раковины обычно окружены скоплением мелких газовых пор (рис. 1). Амплитуда эхо-импульса, отраженного от такого дефекта к приемнику, а, следовательно, и эквивалентная площадь дефекта очень малы. Коэффициент выявляемости, определяемый при эхо-методе как отношение эквивалентной площади дефекта к его фактической площади, может иметь весьма малую величину (до 0,01).

Практика УЗК отливок показывает, что в ряде случаев дефектные области размером более 100 х 100 мм выявляются при контроле эхо-методом в виде нескольких отдельных непротяженных индикаций с незначительной эквивалентной отражательной способностью 1 - 3 мм2. В этом случае они классифицируются как непротяженные допустимые несплошности. Эти дефекты могут вскрыться при дальнейшей механической обработке, их реальные размеры оказываются намного больше эквивалентных.

Необходимо войти для просмотра

Необходимо войти для просмотра

Необходимо войти для просмотра

Для повышения вероятности выявления дефектов отливки там, где это возможно, рекомендуется вести контроль с двух противоположных поверхностей. При этом возникает возможность измерения важнейшей характеристики, влияющей на работоспособность детали, - высоты дефектной зоны в направлении толщины стенки (рис. 2). Высоту дефектной зоны определяют и при контроле наклонным преобразователем путем измерения условной высоты (рис. 3).