К вопросу о калибровке скорости распространения ультразвука в материале при работе с портативными УЗ-толщиномерами

Посмотреть видео-версию можно на официальном YouTube-канале "Дефектоскопист.ру". Текстовая версия доступна ниже.И вот тут мы столкнулись с некоторой проблемой. Возможно, у кого-то из наших зрителей тоже такое было: выполняем калибровку скорости на одной ступеньке, переставляем преобразователь на другую ступеньку того же образца, но другой толщины. И при том же значении скорости результат измерения не бьётся, требуется дополнительная корректировка значения скорости. Такая картина у нас наблюдалась на всех трёх оставшихся образцах. В итоге что я делал – я попытался найти «золотую середину», то есть некое значение скорости ультразвука, при котором результат изменения толщины на всех ступеньках того или иного образца укладывался бы в пределы допускаемой абсолютной погрешности, которую мы высчитывали индивидуально для каждой толщины. Делали мы это по формулам, которые приведены в руководстве по эксплуатации и в паспорте на толщиномер «Булат 3». Самый большой допуск у нас получился на ступеньке толщиной 30.5 мм – для неё предельно допустимая абсолютная погрешность составила ±0,2 мм. По факту нам удалось укладываться в допуски с запасом, так что даже на той же 30-миллиметровой ступеньке отклонение было не более 0,15 мм.

Однако многие руководящие документы, на которые мы ориентируемся, требуют настраиваться с точностью до ±0,1 мм относительно толщины образца [2, п. 4.5; 5, п. 9.4.5], а в некоторых источниках погрешность на образцах и вовсе должна укладываться в ±0,01 мм [3, с. 293; 6, с. 711] или в 35% от половины поля допуска на контролируемый размер [8, п. 5.5.1]. Хотя, конечно, на толщинах до 20 мм можно было бы ориентироваться и на ±0.2 мм [6, с. 714; 19, с. 431], что тоже встречается. Но нам хотелось всё-таки быть точнее – даже с учётом того, что на маленьких толщинах погрешность, конечно же, будет несколько выше. Поэтому стали разбираться. И оказалось, что нами была допущена элементарнейшая ошибка, которую я сам по непонятной причине упустил и на которую мне указал один авторитетный специалист. Тут всё получилось почти как в том старом анекдоте про чукчу, который на «Поле чудес» отгадал все буквы, но не угадал слово. Ну я ведь знал, что настроечный образец для ультразвуковой дефектоскопии должен иметь ту же толщину, что и объект контроля. Ну я ведь читал, например, про то, что на изменение скорости ультразвука может влиять непостоянство химического состава и структурной неоднородности материала [13, с. 68; 19, с. 239-241, 401]. И между прочим, я ведь помнил руководство по эксплуатации к ультразвуковому дефектоскопу УСД-60ФР, в котором тоже предусмотрена калибровка скорости ультразвука, причём для продольных и поперечных колебаний. Там она может выполняться по глубине или по лучу, и там тоже требуется задавать толщину образца, по которой производится настройка. С чего я так решил и почему забыл обо всём, что читал и чему учили умные люди – до сих пор не понимаю. Досадная получилась ошибка, поэтому попытаюсь исправить её подробным разбором, дабы уберечь от подобных промашек других новичков в ультразвуке, кто посмотрит это видео.

И для начала – сразу обозначим, почему результат калибровки скорости для одной толщины, может оказаться непригодным для другой толщины. Во-первых, случайные субъективные ошибки, например, из-за смещения датчика при повторной установке в ту или иную точку, или неравномерного прижима к поверхности. Во-вторых, дискретность задания скорости в приборе – не сотые и не десятые доли, что тоже сказывается на том, как высчитывается значение скорости в процессе калибровки.

Тут я должен сказать «спасибо» редакторам журнала «Дефектоскопия». Это главный научный журнал в российском неразрушающем контроле. Издаётся с 1965 года. Честно говоря, и сам не ожидал, поскольку это большое серьёзное издание – и с чего бы им помогать админу форума, но нет – очень оперативно прислали скан статьи [7], которую я запросил, за что, повторюсь, им огромное спасибо. Значит, статья была написана была в 1988 году и посвящена погрешности измерений ультразвуковыми толщиномерами, обусловленной варьированием скорости распространения ультразвука в конструкционных сталях, высоколегированных сплавах, а также в алюминиевых, медных, чугунных и других сплавов. Главный вывод авторов заключается в том, что в реальных изделиях имеют место существенные вариации скорости в разных направлениях прозвучивания, обусловленные анизотропией металлов, режимом термообработки, текстурой материала, волокнистостью, внутренними напряжениями, температурой объекта контроля и другими причинами. Это, в свою очередь, приводит к дополнительной погрешности измерения толщины. И дальше приводятся результаты многочисленных исследований, проведённых в 1983-1984 гг. Так, среднее значение групповой скорости распространения продольных ультразвуковых колебаний в углеродистых сталях (Ст3, Ст10, Ст25, Ст40 и др.) может быть принято равным 5925 м/с при возможном значении вариации ±50 м/с. Соответственно, при юстировке ультразвукового толщиномера на скорость распространения ультразвука 5925 м/с для данной группы материалов предельная погрешность, обусловленная вариациями скорости, оценивается значением ≈1–1,5%. Высоколегированные стали на основе железа типа 40Х13 и 12Х18Н10Т – вариации скорости могут достигать ±3,5% от среднего значения скорости для данной группы, равного 5850 м/с. Титановые сплавы (ВТ3-1, ВТ5-1, ВТ6, ВТ8 и др.): вариации скорости от среднего значения 6175 м/с уже могут достигать ±1,2%. И так далее – для каких-то материалов вариации больше, для каких-то меньше. Так что я теперь точно знаю, что на образцах, непонятно кем, как и из чего изготовленных, результаты измерений и скорости, и толщины могут оказаться непредсказуемыми по вполне объективным причинам.

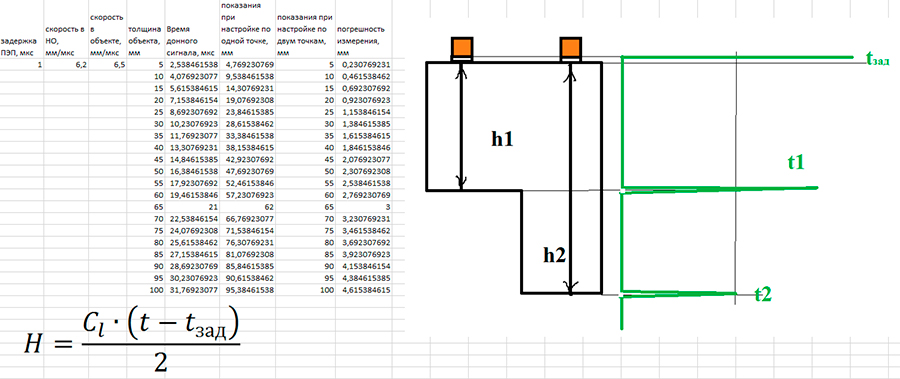

Разбираясь дальше в этой теме, мы узнали, что вообще-то калибровка скорости ультразвука бывает не только одноточечной, но и двухточечной. Судя по ответам авторитетных форумчан и судя по изученным нами инструкциям к толщиномерам разных марок [10, 11, 12, 13, 14, 15], двухточечная калибровка скорости при соблюдении определённых условий получается несколько точнее, нежели одноточечная. Ниже представлены данные из таблицы, любезно предоставленной нашим давним форумчанином, Андреем Васильевичем Давыдкиным, преподавателем Петербургского государственного университета путей сообщения императора Александра I (ПГУПС). Таблица была составлена по итогам лабораторной работы со студентами. Особенно здесь нас интересуют формулы для расчёта скорости ультразвука при одноточечной и двухточечной калибровке. И результаты измерений при настройке по одной точке и по двум точкам – опять-таки во втором случае они в данной таблице получились более точными.

К слову сказать, похожий порядок измерения скорости УЗК описан в [19, с. 140].

Двухточечная калибровка скорости распространения ультразвука реализована, например, в таких приборах, как T-Mike E, 45MG, DM5E, в российских UT-4DL, В7-237 и некоторых других. Если же смотреть на отечественных производителей – лидеров («Кропус», АКС, «КОНСТАНТА»), то они отказались от этой технологии, оставив в своих толщиномерах только одноточечную калибровку. Разумеется, вряд ли это сделано просто так, едва ли наши ведущие разработчики не могли бы реализовать такую вещь в своих приборах.

Дело в том, что по факту технология двухточечной калибровки (2POINT) состоит из двух этапов – на тонком образце мы выполняем компенсацию нуля преобразователя, а непосредственно измерение скорости распространения ультразвука производится на образце большей толщины. При этом – надо признать, что для расчёта скорости УЗК, по крайней мере, в толщиномере UT-4DL используются оба временных интервала и оба значения толщины – полученные и на тонком, и на толстом образце. Дальше в дело вступает математика и софт. В это мы углубляться не будем (да и не сможем, поскольку формулы являются предметом промышленной тайны и раскрывать их нельзя). Главный вывод из материалов, которые мне были любезно предоставлены техническим директором компании «Ультратех», такой: между понятиями «двухточечная калибровка скорости» и «компенсация нуля с последующей одноточечной калибровкой» всё ж таки нельзя поставить знака равенства. Не будем судить, в каком случае математика будет более продвинутой и точной. Просто констатируем тот факт, что при двухточечной и при одноточечной калибровке скорости она будет разной.

Вообще, в ряде источников даже рекомендуется, чтобы толщина образца для измерения скорости составляла 40–50 мм [19, с. 139] или даже 20–90 [12, с. 58]. Что касается малых толщин, то двухточечная, или «удвоенная» калибровка помогает решать проблему, описанную в [6, с. 695], а именно – фиксация не первого донного сигнала, который сливается с зондирующим импульсом, а второго донного. Как указано в [13, с. 63-64], такое случается при измерении толщины ниже минимального диапазона преобразователя, либо при его износе и снижении чувствительности. Но в реальности – для решения этой проблемы в том же толщиномере «Булат 3», во-первых, есть режим «А-скан». Во-вторых, метод «Эхо-Эхо-Эхо», который имеет ряд естественных ограничений при контроле толстостенных изделий из материалов с большим затуханием или корродированной обратной поверхностью, но на малых толщинах показывает себя очень хорошо. В-третьих, если посмотреть на преобразователи П112-10-6/2-А01 и П112-5-10/2-Е, которые входят в базовый комплект поставки толщиномера, то при работе методом «Зонд-Эхо» диапазон измерения начинается от 0,6 мм и от 1,5 мм соответственно. Если и этого недостаточно, то можно взять преобразователь П111-15-Л6 с линией акустической задержки, который и вовсе способен выполнять измерения на толщинах от 0,25 мм. Так что решений для контроля тонкостенных изделий вполне может хватить, даже и без двухточечной калибровки.

При этом – в прошлом году наша редакция проводила большой и долгий опрос на тему того, какими характеристиками и возможностями должен обладать условно «идеальный» портативный ультразвуковой толщиномер. Вопрос о калибровке там тоже был – и вот как проголосовали наши уважаемые форумчане и подписчики. 63% опрошенных высказались за то, чтобы в приборе была предусмотрена калибровка и по 1-й, и по 2-м точкам. Оставшиеся 37% респондентов посчитали достаточной калибровку по одной точке. Всего участие в том опросе, напомню, приняли 467 человек.

Таким образом. Наличие двухточечной калибровки может оказаться полезным при контроле толщин в некотором диапазоне и/или при контроле с точностью до 0,01 мм. Опять же – при наличии надлежащих калибровочных тест-образцов, к которым предъявляются довольно жёсткие требования. Ориентируясь на них, давайте предположим, что речь идёт об измерениях в диапазоне, при котором отношение меньшей и большей толщины составляет от 1:2 до 1:5 [12, с. 58]. При контроле же объектов какой-то одной номинальной толщины, тоже с разрешением до 0,01 мм и уж не говоря про 0,1 мм, легко можно обойтись одноточечной калибровкой. Опять-таки, повторюсь, многое зависит от качества исполнения настроечных образцов. Всё-таки требования к образцам для двухточечной калибровки очень строгие. И если уж такие образцы удалось закупить или изготовить, то, предположу, и с одноточечной калибровкой особых проблем бы не возникло. Но это уже просто мои догадки, пока не подтверждённые практикой.

Как бы то ни было, реализованные в современных российских приборах (УДТ-20, УДТ-40, «Булат 3») режимы работы и технические возможности ведущих производителей пьезоэлектрических преобразователей позволяют подобрать решения даже для весьма специфических задач, будь то контроль тонкостенных изделий или даже контроль изделий под покрытиями. В том же «Булат 3» можно вообще откалибровать отдельно скорость распространения ультразвука в материале покрытия, например, и проводить измерения в режиме «Зонд-Эхо-Покрытие», наблюдая на экране отдельно значение толщины стенки и отдельно – значение толщины покрытия.

Какие выводы из всего этого мы сделали лично для себя? Впредь для того, чтобы повысить свои шансы на более точную калибровку скорости ультразвука при настройке, будем уделять больше внимания деталям.

Во-первых, внимательнее следить за тем, чтобы усилие прижатия датчика было более равномерным, одинаковым. Прежде чем считывать показания с экрана – быть чуть терпеливее, вращать датчик в разные стороны, проводить повторные измерения и добиваться стабильности показаний в каждой точке. Для себя мы решили ориентироваться на получение повторяющихся результатов измерения толщины с отклонением не более ±0,2 мм [16, с. 11; 17, с. 18]. По поводу повторных измерений – ориентируемся на 3-7 повторных замеров в каждой точке с вычислением среднего арифметического [3, с. 298; 19, с. 426]. Интересным мне показался подход в статье, соавтором которой выступил другой наш давний форумчанин Николай Михайлович Ксенофонтов. Статья посвящена измерению остаточной толщины металла элементов ворот и затворов судоходных шлюзов. В ней, в частности, упоминаются измерения на разных этапах коррозионного процесса, и количество повторных замеров в каждой контролируемой точке там составляло три (если разница между результатами не превышала 0.5 мм) или семь (если разница между показаниями превышала 0.5 мм) [4, с. 43].

Во-вторых, уж коль скоро мы в последующем будем пользоваться одноточечной калибровкой скорости, для каждой задачи будем стараться обеспечивать себя таким образцом, который:

а) изготовлен из того же материала, что и объект контроля, и по той же технологии, что и объект контроля. Ну либо, как принято говорить, из материала, «аналогичного по акустическим свойствам». Насколько «аналогичного» – полагаю, в разных отраслях, на разных объектах будет по-разному. В качестве лишь примерного ориентира – отклонение скорости ультразвука не более ±1% [19, с. 137]. Но опять же в этом источнике речь шла о дефектоскопии. Для каких-нибудь прецизионных измерений толщины, вероятно, понадобилось бы что-нибудь поточнее;

б) имеет ту же толщину, что и номинальная толщина объекта контроля. Конечно, и здесь есть некий допуск. Например, в [2, п. 4.4] для плоских образцов разрешается отклонение от номинальной толщины изделий не более ±1.0 мм (для диапазона толщин до 10 мм) или не более ±20% (для диапазона толщин более 10 мм). Также в ряде источников встречается допуск ±0,05 мм [5, приложение А; 8, п. 6.7.8.1-6.7.8.6].

в) имеет ту же шероховатость поверхности ввода, что и у объекта контроля;

г) имеет тот же радиус кривизны, что и объект контроля [6, с. 709]. Если же говорить про объекты с плоскопараллельными лицевой и обратной поверхностью и про настроечные образцы к ним [13, с. 63], то для получения погрешности измерения скорости не более 5% отклонение от параллельности не должно превышать 5% [19, с. 139]. А вообще, основной стандарт по толщинометрии требует, чтобы противоположные стенки изделия (то есть поверхность ввода и донная поверхность) были параллельны в пределах ±10˚, иначе проведение измерений будет затруднено, а вероятность ошибок увеличится [1, п. 8.1.5.1].

Ряд источников допускают производить настройку толщиномера непосредственно на объекте контроля – в месте, где есть двусторонний доступ для механических измерений толщины, например, при помощи штангенциркуля или микрометра. В одном из документов даже даётся допустимая погрешность для таких случаев, которая составляет ±0,02 мм [2, п. 4.6]. Толщину участка изделия при этом лучше знать с точностью до ±0,1% [17, с. 22]. Но даже если с контроледоступностью для мерительного инструмента есть проблемы – опять же, можно заказать настроечный образец, который в точности будет имитировать стенку объекта контроля. Производством образцов для ультразвуковой толщинометрии, например, давно и успешно занимается компания «Константа УЗК».

В-третьих, не стоит пренебрегать теми возможностями, которые заложены в толщиномере «Булат 3», и производить калибровку скорости в режиме А-скан. Он здесь есть, и его большой плюс в том, что он позволяет отслеживать, на какой именно полуволне происходит фиксация результата измерения толщины.

Ну и конечно, для настройки толщиномера надо использовать ту же контактную жидкость, что и для последующего контроля. И само собой, выполнять калибровку скорости следует при той же температуре, при которой будут выполняться измерения [3, с. 295; 5, п. 9.2; 6, с. 209, 697; 13, с. 63].

Такой вот получился опыт, много новых вещей мы узнали, кое в чём стали разбираться получше, хотя, конечно, непонятых моментов тоже хватает. Мы ведь совсем не затронули, например, такую интереснейшую тему, как толщинометрия биметаллов и антикоррозионных покрытий. Было бы очень интересно поиграться с образцами ТБ1, ТН1, ТН3. Почитать технологические карты для объектов атомной энергетики. Что касается легендарной книги братьев Крауткремер, то я, честно признаться, так и не смог понять разобрать изложенный в ней способ измерения скорости [18, с. 637]. Как-нибудь в другой раз вернусь к этому.

На этом на сегодня всё. Спасибо всем форумчанам, которые помогли с материалами для этого выпуска. Спасибо нашему спонсору, группе компаний «КОНСТАНТА», за этот замечательный прибор, с которым я имею честь постигать основы ультразвуковой толщинометрии. И спасибо всем вам, уважаемые форумчане.

Библиографический список:

- Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины. ГОСТ Р ИСО 16809-2015.

- Контроль неразрушающий. Полуфабрикаты и изделия металлические. Ультразвуковой метод измерения толщины. ОСТ 5.5550-85.

- Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении / Е.Ф. Кретов. – Изд. 4-е, перераб. – Санкт-Петербург: СВЕН, 2014.

- Кузьмицкий М.Л., Ксенофонтов Н.М. О достоверности результатов измерений ультразвуковым методом остаточной толщины металла элементов ворот и затворов судоходных шлюзов, находящихся в эксплуатации // В мире НК. – №1 (т. 23). – 2020. – С. 40–44.

- Машины грузоподъёмные. Конструкции металлические. Толщинометрия ультразвуковая. Основные положения. РД РОСЭК-006-97.

- Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В.В. Клюева. Т3. И.Н. Ермолов, Ю.В. Ланге. Ультразвуковой контроль. – 2-е изд., испр. – М.: Машиностроение, 2008.

- Погрешности измерений ультразвуковыми толщиномерами, обусловленные варьированием скорости распространения ультразвука в конструкционных сталях в металлических сплавах // Калинин В.А., Тарасенко В.Л., Цеслер Л.Б. – Дефектоскопия. – №1. – 1988. – С. 18–25.

- Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль и измерение толщины монометаллов, биметаллов и антикоррозионных покрытий. ГОСТ Р 50.05.03-2018.

- Толщиномер ультразвуковой «Булат 3». Руководство по эксплуатации (УАЛТ.202.000.00РЭ).

- Толщиномер ультразвуковой T-GAGE IV MM. Руководство по эксплуатации.

- Толщиномер ультразвуковой DM5E. Руководство по эксплуатации (DMTA-10022-01RU, версия D, 2016).

- Толщиномер ультразвуковой UT-4DL. Руководство по эксплуатации (АИКА.412231.001 РЭ, 2017).

- Толщиномер ультразвуковой 45MG. Руководство по эксплуатации (DMTA-10022-01RU – Версия D).

- Толщиномер ультразвуковой T Mike E. Руководство по эксплуатации.

- Толщиномеры ультразвуковые В7-227 и В7-237. Руководство по эксплуатации.

- Толщиномер ультразвуковой УТ-301. Руководство по эксплуатации (ТУ 4276-002-30872128-04, 2004).

- Толщиномер ультразвуковой ТЭМП-УТ1. Паспорт (ТСЛА.427612.002 ПС).

- Ультразвуковой контроль материалов: Справ. изд. Й. Крауткремер, Г. Крауткремер; Пер. с нем. – М.: Металлургия, 1991. – С. 637.

- Щербинский В.Г. Технология ультразвукового контроля сварных соединений / В.Г. Щербинский – Изд. 3-е, перераб. и доп. – Санкт-Петербург: СВЕН, 2014.