Обоснование информативных параметров ультразвукового контроля углерод-углеродных композиционных материалов

В работе проведен анализ существующих типов углерод-углеродных композиционных материалов, дефектов в них, а также информативных параметров ультразвукового контроля качества. Для оценки качества образцов, выполненных из УУКМ с иглопробивным каркасом, был выбран теневой метод ультразвукового контроля, оценка качества проводилась по амплитудному, временному параметру и спектру сигнала. В результате исследования бездефектного и дефектного образцов удалось установить, что использование комплексного анализа выбранных информативных параметров позволяет проводить оценку качества образцов из УУКМ.

In the work the existing types of carbon-carbon composite materials (CCCM), defects in them, as well as informative parameters of ultrasonic quality control are analysed. To assess the quality of samples made from CCCM with a needle-punched frame, a shadow method of ultrasonic control was chosen. The quality evaluation was carried out by using the amplitude and time parameters and signal spectrum. As a result of the study of defect-free and defective samples, it was possible to establish that the use of a complex analysis of selected informative parameters makes it possible to assess the quality of samples from the CCCM.

Ключевые слова: углерод-углеродные композиционные материалы, дефекты композиционных материалов, ультразвуковой контроль, теневой метод ультразвукового контроля

Key words: carbon-carbon composite materials, defects in composite materials, ultrasonic testing, shadow method of ultrasonic control

ВВЕДЕНИЕ

В настоящее время композиционные материалы находят все большее применение в различных отраслях промышленности. Одними из перспективных представителей композитов являются углерод-углеродные композиционные материалы (УУКМ) [1]. УУКМ представляют собой гетерофазную систему, состоящую из армирующих компонентов и углеродной матрицы. Существуют несколько основных типов УУКМ, которые можно разделить на три большие группы в зависимости от способа создания углеродного каркаса:

- тканепрошивные;

- пространственно армированные;

- нетканые (иглопробивные и гидросплетенные).

Тканепрошивные углеродные композиционные материалы изготавливаются путем провязывания каркасной основы (ткани) химическими нитями [2].

Пространственно-армированный каркас образован с помощью многослойных тканей, систем нитей, ориентированных в трех или более направлениях, а также при помощи дискретных волокон, размещаемых в пространстве между основными армирующими элементами.

В иглопробивном УУКМ в плоскостных направлениях материал состоит из слоев мультиаксиальной армирующей ленты и войлочных слоев; в направлении перпендикулярном слоям материал армирован нитями (филаментами) захваченными из слоев и "протянутыми" между ними в процессе игольчатой пробивки каркаса.

Гидросплетенные — каркас, получаемый технологией гидросплетения, основывающаяся на переплетении волокон материала высокоскоростными струями воды под высоким давлением. Обычно полотно скрепляется на перфорированном барабане с помощью струй

воды, бьющих под высоким давлением из форсуночных балок. За счет этих струй волокна холста связываются между собой. Гибкие возможности по модификации волокон и связующего, а также чередования температурных переделов позволяют придать УУКМ необходимые механические свойства. Специфика условий работы изделий из УУКМ требует применения материалов с высокой механической прочностью, стойкостью к воздействию агрессивных сред, низким коэффициентом термического расширения, высокой электропроводностью. Свойства материала и то, как он будет себя вести в различных экстремальных условиях, определяются внутренней структурой композита.

Методика проведения исследований

Углеродные композиционные материалы получили широкое распространение в ракетно-космической и авиационной технике благодаря своим уникальным свойствам: жаростойкости (сохранение заданных физико-механических характеристик при температуре эксплуатации более 2000 °С), эрозионной стойкости, низкой плотности (1300—2000 кг/м3).

УУКМ применяются в качестве тормозных дисков в авиационных тормозах, соплах ракетных двигателей, пресс-формах, тиглях, роторах турбин, трубах высокого давления, подшипниках скольжения и т.д. [3, 4].

Изделия из УУКМ являются сложными и ответственными объектами, поэтому к качеству материалов и изделий предъявляют повышенные требования.

Необходимо войти для просмотра

В процессе работы с данными изделиями возможно возникновение различного рода дефектов, объединенных термином "структурная неоднородность" (таких как поры, трещины, локальные скопления пор и локальная пониженная плотность [5]), подлежащих выявлению в процессе контроля качества.

При исследовании различных типов УУКМ было установлено, что некоторые дефекты типа "структурная неоднородность" встречались во всех образцах, дефект типа "поведенный каркас" присущ пространственно армированному каркасу, расслоения — тканепрошивному, инородные металлические включения — иглопробивному.

Неразрушающий контроль (НК) является неотъемлемой частью процессов изготовления и эксплуатации изделий из данных материалов.

Для контроля УУКМ было принято использовать ультразвуковой контроль (УЗК), обладающий возможностью выявления внутренних

дефектов. Другие методы НК, кроме радиационного, обнаруживают только поверхностные и подповерхностные дефекты [6].

Объекты контроля из УУКМ обладают структурной неоднородностью и естественной дефектностью, которая неизбежно возникает в процессе изготовления изделий данного вида. Эти структурные особенности определяют физические ограничения на применение методов и средств ультразвукового контроля. В качестве таких ограничений необходимо выделить большой коэффициент затухания ультразвука в УУКМ (связанный с рассеянием, дифракцией и поглощением ультразвуковых волн на межфазных границах структурной неоднородности и микродефектах структуры материала), а также анизотропию акустических свойств УУКМ.

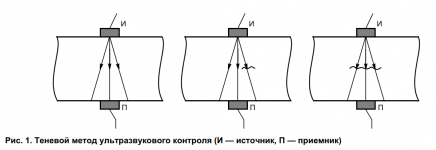

Анализ тенденций развития технологий НК изделий из УУКМ и опыт применения существующих методов УЗК убеждает в целесообразности применения теневого метода [7—10]. Схема прозвучивания теневым методом объектов контроля представлена на рис. 1. Теневой метод основан на регистрации и измерении значений параметров прошедшего через объект контроля акустического сигнала.

Основным признаком обнаружения дефекта при теневом методе является падение амплитуды или полное пропадание прошедшего сигнала.

Помимо оценки описанной выше амплитудной характеристики сигнала, в процессе контроля могут быть использованы другие первичные информативные параметры, такие как временной (время прохождения сигнала [11]), фазовый, частотный и спектральный. Временной метод неразрушающего контроля основан на регистрации времени прохождения волн через контролируемый объект [12]. В некоторых случаях анализ временного параметра (по сравнению с амплитудным) позволяет сравнительно лучше оконтурить дефект. Вывод был сделан на основании исследования, проведенного на плоскопараллельных образцах толщиной 10 мм из УККМ с заложенными моделями дефектов в виде слюдяных пластин.

Фазовый метод основан на регистрации фазы волн, взаимодействующих с контролируемым объектом. О наличии дефекта можно судить по сдвигу фазы принятого сигнала или времени распространения волны между источником и приемником. Метод подходит для выявления дефекта типа расслоения в изделиях из ПКМ до 50 мм, в покрытиях из ПКМ, для обнаружения зон нарушения соединения между этими покрытиями и силовым металлическим или неметаллическим каркасом [13]. Использование фазового информативного параметра применимо для ПКМ, а в отношении УУКМ, как было замечено ранее, применима оценка времени распространения ультразвуковой волны.

Частотный метод основан на регистрации частоты волн, взаимодействующих с контролируемым объектом. Основным информативным параметром контроля служит изменение резонансных частот.

Резонансный метод основан на возбуждении в объекте контроля (ОК) упругих колебаний при плавном изменении их частоты. При совпадении частот вынужденных колебаний с собственными частотами ОК возникает резонанс в системе "преобразователь—ОК". Изменение толщины ОК вызывает смещение резонансных частот, а появление дефектов — исчезновение резонанса (при наклонном расположении к поверхности изделия дефекте) или изменение их частоты (при параллельном к поверхности дефекте) [14].

Метод пригоден для выявления дефектов типа непроклей или расслоение в многослойных конструкциях из металлических и неметаллических материалов, однако не позволяет выявлять поры и трещины в УУКМ.

Спектральный метод основан на регистрации и анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом. При проведении контроля данным методом оцениваются количество гармоник и их частота.

Результаты исследования и их обсуждение

В процессе работы были проведены исследовании образцов из УУКМ с иглопробивным каркасом. Образец № 1 был заявлен как бездефектный, образец № 2 — с неоднородностью по структуре.

Существенным отличием данных образцов от исследуемых ранее (тканепрошивных и пространственно-армированных) является возможность прозвучивания на высоких частотах — 1 и 2,5 МГц (мегагерц).

Исследования проводились с помощью механизированного ультразвукового контроля с использованием дефектоскопов УСД-60 и СПКП датчиками на 1 МГц с эластичными протекторами. Механизация контроля осуществлялась за счет использования технологической оснастки, обеспечивающей соосное расположение преобразователей и их позиционирование, а также требуемое тарированное усилие прижима протекторов преобразователей к поверхностям объекта контроля.

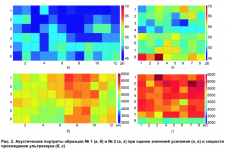

При контроле оценивались выбранные параметры: амплитуда, скорость и спектр. При использовании дефектоскопа УСД-60 были получены акустические портреты образца (рис. 2) при оценке усиления и скорости прохождения ультразвукового сигнала.

Необходимо войти для просмотра

На бездефектном образце № 1 значения усиления варьировались от 44 до 55 дБ (децибел), значения скорости прохождения ультразвука — от 4674 до 5855 м/с (метр в секунду). Акустические портреты и полученные значения информативных параметров на образце № 2 существенно отличаются от образца № 1. Усиление находилось в диапазоне от 48 до 70 дБ, скорость прохождения ультразвука — от 4201 до 6607 м/с. Неоднородность в образце № 2 выявляется при использовании выбранных информативных параметров.

Рис. 3. Дефектограммы образцов № 1 (а) и № 2 (б)

Необходимо войти для просмотра

Необходимо войти для просмотра

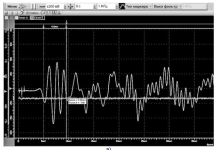

При использовании дефектоскопа СПКП были получены радиосигналы прошедшей волны, а также спектры сигнала. Как видно из результатов, у ультразвукового сигнала, прошедшего через образец с неоднородностью по структуре (рис. 3, б), амплитуда в несколько раз меньше, чем у бездефектного (рис. 3, а).

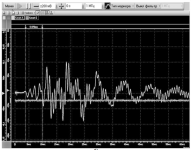

Различия наблюдаются также и в спектре сигнала. Сигнал, полученный на дефектном образце (образце № 2) содержит две гармоники (рис. 4, б) с частотами 0,43 и 0,69 МГц, в то время как у бездефектного образца наблюдается лишь одна гармоника с частотой 0,39 МГц.

При анализе амплитудной и спектральной характеристик, полученных с использованием дефектоскопа СПКП, образец № 2 также определен как дефектный.

ВЫВОДЫ

В результате проведенной работы были проанализированы существующие методы контроля УУКМ и их информативные параметры. Для контроля качества УУКМ на основе иглопробивного каркаса были использованы амплитудная, временная характеристики, а также спектр ультразвукового сигнала. Для проведения измерений были использованы следующие средства контроля: дефектоскопы УСД-60Н и СПКП, ультразвуковые преобразователи с частотой 1 МГц с эластичными протекторами, технологическая оснастка.

Результаты исследования образцов с использованием оценки выбранных характеристик позволили определить образец № 2 как дефектный. Таким образом, на основании комплексного анализа выбранных информативных параметров можно судить о дефектности образцов из УУКМ.

СПИСОК ЛИТЕРАТУРЫ

1. Колесников С. А., Кравецкий Г. А., Бухаров С. В., Костиков В. И. Крупногабаритные сопла для ракетных двигателей из углерод-углеродных композиционных материалов // Технология машиностроения. 2006. № . 8. С. 11—18.

2. Щурик А. Г. Искусственные углеродные материалы / Пермь: 2009. 342 с.

3. Фенелонов В. Б. Пористый углерод / Новосибирск: ИК СО РАН, 1995. 518 с.

4. Фиалков А. С. Углерод, межслоевые соединения и композиты на его основе / М.: Аспект Пресс, 1997. 718 с.

5. Шипша В. Г., Прохорович В. Е., Дворецкий А. Э. Актуальные вопросы неразрушающего контроля углерод-углеродных и углерод-керамических композиционных материалов // Неразрушающий контроль композиционных материалов: Сборник трудов 2-й Международной научно-технической конференции НККМ-2016 "Приборы и методы неразрушающего контроля качества изделий и конструкций из композиционных и неоднородных материалов" СанктПетербург, 7—9 декабря 2016 г. Санкт-Петербург: Свен, 2017. 156 с.

6. Ермолов И. Н., Ланге Ю. В. Неразрушающий контроль. Т. 3. Ультразвуковой контроль / М.: Машиностроение, 2008. 864 с.

7. Троицкий В. А., Карманов М. Н., Троицкая Н. В. Неразрушающий контроль качества композиционных материалов // Техническая диагностика и неразрушающий контроль. 2014. № 3. С. 29—33.

8. Барынин В. А., Будадин О. Н., Кульков А. А. Современные технологии неразрушающего контроля конструкций из полимерных композиционных материалов / М.: Спектр. 2013. 242 с.

9. Шнякин В. Н., Коваленко А. Н. Особенности отработки ЖРД с сопловым насадком из углерод-углеродного композиционного материала // Вестник Самарского государственного аэрокосмического университета им. академика СП Королева (национального исследовательского университета). 2009. № 3. С. 3—9.

10. Мурашов В. В. Неразрушающий контроль заготовок и деталей из углерод-углеродного композиционного материала для многоразового космического корабля "Буран" // Авиационные материалы и технологии. 2013. № S1. С. 152—157.

11. ГОСТ Р 56787—2015 Композиты полимерные. Неразрушающий контроль.

12. ГОСТ Р 56542—2015 Контроль неразрушающий. Классификация видов и методов.

13. Мурашов В. В., Манаева З. И. Акустичсекие методы и средства неразрушающего контроля изделий из полимерных композиционных материалов и многослойных клееных конструкций // Труды ВИАМ. 1982.

14. Мурашов В. В., Слюсарев М. В. Дефектоскопия многослойных конструкций ультразвуковым методом // Труды ВИАМ. 2016. № 11. 12 с.

В работе проведен анализ существующих типов углерод-углеродных композиционных материалов, дефектов в них, а также информативных параметров ультразвукового контроля качества. Для оценки качества образцов, выполненных из УУКМ с иглопробивным каркасом, был выбран теневой метод ультразвукового контроля, оценка качества проводилась по амплитудному, временному параметру и спектру сигнала. В результате исследования бездефектного и дефектного образцов удалось установить, что использование комплексного анализа выбранных информативных параметров позволяет проводить оценку качества образцов из УУКМ.

In the work the existing types of carbon-carbon composite materials (CCCM), defects in them, as well as informative parameters of ultrasonic quality control are analysed. To assess the quality of samples made from CCCM with a needle-punched frame, a shadow method of ultrasonic control was chosen. The quality evaluation was carried out by using the amplitude and time parameters and signal spectrum. As a result of the study of defect-free and defective samples, it was possible to establish that the use of a complex analysis of selected informative parameters makes it possible to assess the quality of samples from the CCCM.

Ключевые слова: углерод-углеродные композиционные материалы, дефекты композиционных материалов, ультразвуковой контроль, теневой метод ультразвукового контроля

Key words: carbon-carbon composite materials, defects in composite materials, ultrasonic testing, shadow method of ultrasonic control

ВВЕДЕНИЕ

В настоящее время композиционные материалы находят все большее применение в различных отраслях промышленности. Одними из перспективных представителей композитов являются углерод-углеродные композиционные материалы (УУКМ) [1]. УУКМ представляют собой гетерофазную систему, состоящую из армирующих компонентов и углеродной матрицы. Существуют несколько основных типов УУКМ, которые можно разделить на три большие группы в зависимости от способа создания углеродного каркаса:

- тканепрошивные;

- пространственно армированные;

- нетканые (иглопробивные и гидросплетенные).

Тканепрошивные углеродные композиционные материалы изготавливаются путем провязывания каркасной основы (ткани) химическими нитями [2].

Пространственно-армированный каркас образован с помощью многослойных тканей, систем нитей, ориентированных в трех или более направлениях, а также при помощи дискретных волокон, размещаемых в пространстве между основными армирующими элементами.

В иглопробивном УУКМ в плоскостных направлениях материал состоит из слоев мультиаксиальной армирующей ленты и войлочных слоев; в направлении перпендикулярном слоям материал армирован нитями (филаментами) захваченными из слоев и "протянутыми" между ними в процессе игольчатой пробивки каркаса.

Гидросплетенные — каркас, получаемый технологией гидросплетения, основывающаяся на переплетении волокон материала высокоскоростными струями воды под высоким давлением. Обычно полотно скрепляется на перфорированном барабане с помощью струй

воды, бьющих под высоким давлением из форсуночных балок. За счет этих струй волокна холста связываются между собой. Гибкие возможности по модификации волокон и связующего, а также чередования температурных переделов позволяют придать УУКМ необходимые механические свойства. Специфика условий работы изделий из УУКМ требует применения материалов с высокой механической прочностью, стойкостью к воздействию агрессивных сред, низким коэффициентом термического расширения, высокой электропроводностью. Свойства материала и то, как он будет себя вести в различных экстремальных условиях, определяются внутренней структурой композита.

Методика проведения исследований

Углеродные композиционные материалы получили широкое распространение в ракетно-космической и авиационной технике благодаря своим уникальным свойствам: жаростойкости (сохранение заданных физико-механических характеристик при температуре эксплуатации более 2000 °С), эрозионной стойкости, низкой плотности (1300—2000 кг/м3).

УУКМ применяются в качестве тормозных дисков в авиационных тормозах, соплах ракетных двигателей, пресс-формах, тиглях, роторах турбин, трубах высокого давления, подшипниках скольжения и т.д. [3, 4].

Изделия из УУКМ являются сложными и ответственными объектами, поэтому к качеству материалов и изделий предъявляют повышенные требования.

Необходимо войти для просмотра

В процессе работы с данными изделиями возможно возникновение различного рода дефектов, объединенных термином "структурная неоднородность" (таких как поры, трещины, локальные скопления пор и локальная пониженная плотность [5]), подлежащих выявлению в процессе контроля качества.

При исследовании различных типов УУКМ было установлено, что некоторые дефекты типа "структурная неоднородность" встречались во всех образцах, дефект типа "поведенный каркас" присущ пространственно армированному каркасу, расслоения — тканепрошивному, инородные металлические включения — иглопробивному.

Неразрушающий контроль (НК) является неотъемлемой частью процессов изготовления и эксплуатации изделий из данных материалов.

Для контроля УУКМ было принято использовать ультразвуковой контроль (УЗК), обладающий возможностью выявления внутренних

дефектов. Другие методы НК, кроме радиационного, обнаруживают только поверхностные и подповерхностные дефекты [6].

Объекты контроля из УУКМ обладают структурной неоднородностью и естественной дефектностью, которая неизбежно возникает в процессе изготовления изделий данного вида. Эти структурные особенности определяют физические ограничения на применение методов и средств ультразвукового контроля. В качестве таких ограничений необходимо выделить большой коэффициент затухания ультразвука в УУКМ (связанный с рассеянием, дифракцией и поглощением ультразвуковых волн на межфазных границах структурной неоднородности и микродефектах структуры материала), а также анизотропию акустических свойств УУКМ.

Анализ тенденций развития технологий НК изделий из УУКМ и опыт применения существующих методов УЗК убеждает в целесообразности применения теневого метода [7—10]. Схема прозвучивания теневым методом объектов контроля представлена на рис. 1. Теневой метод основан на регистрации и измерении значений параметров прошедшего через объект контроля акустического сигнала.

Основным признаком обнаружения дефекта при теневом методе является падение амплитуды или полное пропадание прошедшего сигнала.

Помимо оценки описанной выше амплитудной характеристики сигнала, в процессе контроля могут быть использованы другие первичные информативные параметры, такие как временной (время прохождения сигнала [11]), фазовый, частотный и спектральный. Временной метод неразрушающего контроля основан на регистрации времени прохождения волн через контролируемый объект [12]. В некоторых случаях анализ временного параметра (по сравнению с амплитудным) позволяет сравнительно лучше оконтурить дефект. Вывод был сделан на основании исследования, проведенного на плоскопараллельных образцах толщиной 10 мм из УККМ с заложенными моделями дефектов в виде слюдяных пластин.

Фазовый метод основан на регистрации фазы волн, взаимодействующих с контролируемым объектом. О наличии дефекта можно судить по сдвигу фазы принятого сигнала или времени распространения волны между источником и приемником. Метод подходит для выявления дефекта типа расслоения в изделиях из ПКМ до 50 мм, в покрытиях из ПКМ, для обнаружения зон нарушения соединения между этими покрытиями и силовым металлическим или неметаллическим каркасом [13]. Использование фазового информативного параметра применимо для ПКМ, а в отношении УУКМ, как было замечено ранее, применима оценка времени распространения ультразвуковой волны.

Частотный метод основан на регистрации частоты волн, взаимодействующих с контролируемым объектом. Основным информативным параметром контроля служит изменение резонансных частот.

Резонансный метод основан на возбуждении в объекте контроля (ОК) упругих колебаний при плавном изменении их частоты. При совпадении частот вынужденных колебаний с собственными частотами ОК возникает резонанс в системе "преобразователь—ОК". Изменение толщины ОК вызывает смещение резонансных частот, а появление дефектов — исчезновение резонанса (при наклонном расположении к поверхности изделия дефекте) или изменение их частоты (при параллельном к поверхности дефекте) [14].

Метод пригоден для выявления дефектов типа непроклей или расслоение в многослойных конструкциях из металлических и неметаллических материалов, однако не позволяет выявлять поры и трещины в УУКМ.

Спектральный метод основан на регистрации и анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом. При проведении контроля данным методом оцениваются количество гармоник и их частота.

Результаты исследования и их обсуждение

В процессе работы были проведены исследовании образцов из УУКМ с иглопробивным каркасом. Образец № 1 был заявлен как бездефектный, образец № 2 — с неоднородностью по структуре.

Существенным отличием данных образцов от исследуемых ранее (тканепрошивных и пространственно-армированных) является возможность прозвучивания на высоких частотах — 1 и 2,5 МГц (мегагерц).

Исследования проводились с помощью механизированного ультразвукового контроля с использованием дефектоскопов УСД-60 и СПКП датчиками на 1 МГц с эластичными протекторами. Механизация контроля осуществлялась за счет использования технологической оснастки, обеспечивающей соосное расположение преобразователей и их позиционирование, а также требуемое тарированное усилие прижима протекторов преобразователей к поверхностям объекта контроля.

При контроле оценивались выбранные параметры: амплитуда, скорость и спектр. При использовании дефектоскопа УСД-60 были получены акустические портреты образца (рис. 2) при оценке усиления и скорости прохождения ультразвукового сигнала.

Необходимо войти для просмотра

На бездефектном образце № 1 значения усиления варьировались от 44 до 55 дБ (децибел), значения скорости прохождения ультразвука — от 4674 до 5855 м/с (метр в секунду). Акустические портреты и полученные значения информативных параметров на образце № 2 существенно отличаются от образца № 1. Усиление находилось в диапазоне от 48 до 70 дБ, скорость прохождения ультразвука — от 4201 до 6607 м/с. Неоднородность в образце № 2 выявляется при использовании выбранных информативных параметров.

Рис. 3. Дефектограммы образцов № 1 (а) и № 2 (б)

Необходимо войти для просмотра

Необходимо войти для просмотра

При использовании дефектоскопа СПКП были получены радиосигналы прошедшей волны, а также спектры сигнала. Как видно из результатов, у ультразвукового сигнала, прошедшего через образец с неоднородностью по структуре (рис. 3, б), амплитуда в несколько раз меньше, чем у бездефектного (рис. 3, а).

Различия наблюдаются также и в спектре сигнала. Сигнал, полученный на дефектном образце (образце № 2) содержит две гармоники (рис. 4, б) с частотами 0,43 и 0,69 МГц, в то время как у бездефектного образца наблюдается лишь одна гармоника с частотой 0,39 МГц.

При анализе амплитудной и спектральной характеристик, полученных с использованием дефектоскопа СПКП, образец № 2 также определен как дефектный.

ВЫВОДЫ

В результате проведенной работы были проанализированы существующие методы контроля УУКМ и их информативные параметры. Для контроля качества УУКМ на основе иглопробивного каркаса были использованы амплитудная, временная характеристики, а также спектр ультразвукового сигнала. Для проведения измерений были использованы следующие средства контроля: дефектоскопы УСД-60Н и СПКП, ультразвуковые преобразователи с частотой 1 МГц с эластичными протекторами, технологическая оснастка.

Результаты исследования образцов с использованием оценки выбранных характеристик позволили определить образец № 2 как дефектный. Таким образом, на основании комплексного анализа выбранных информативных параметров можно судить о дефектности образцов из УУКМ.

СПИСОК ЛИТЕРАТУРЫ

1. Колесников С. А., Кравецкий Г. А., Бухаров С. В., Костиков В. И. Крупногабаритные сопла для ракетных двигателей из углерод-углеродных композиционных материалов // Технология машиностроения. 2006. № . 8. С. 11—18.

2. Щурик А. Г. Искусственные углеродные материалы / Пермь: 2009. 342 с.

3. Фенелонов В. Б. Пористый углерод / Новосибирск: ИК СО РАН, 1995. 518 с.

4. Фиалков А. С. Углерод, межслоевые соединения и композиты на его основе / М.: Аспект Пресс, 1997. 718 с.

5. Шипша В. Г., Прохорович В. Е., Дворецкий А. Э. Актуальные вопросы неразрушающего контроля углерод-углеродных и углерод-керамических композиционных материалов // Неразрушающий контроль композиционных материалов: Сборник трудов 2-й Международной научно-технической конференции НККМ-2016 "Приборы и методы неразрушающего контроля качества изделий и конструкций из композиционных и неоднородных материалов" СанктПетербург, 7—9 декабря 2016 г. Санкт-Петербург: Свен, 2017. 156 с.

6. Ермолов И. Н., Ланге Ю. В. Неразрушающий контроль. Т. 3. Ультразвуковой контроль / М.: Машиностроение, 2008. 864 с.

7. Троицкий В. А., Карманов М. Н., Троицкая Н. В. Неразрушающий контроль качества композиционных материалов // Техническая диагностика и неразрушающий контроль. 2014. № 3. С. 29—33.

8. Барынин В. А., Будадин О. Н., Кульков А. А. Современные технологии неразрушающего контроля конструкций из полимерных композиционных материалов / М.: Спектр. 2013. 242 с.

9. Шнякин В. Н., Коваленко А. Н. Особенности отработки ЖРД с сопловым насадком из углерод-углеродного композиционного материала // Вестник Самарского государственного аэрокосмического университета им. академика СП Королева (национального исследовательского университета). 2009. № 3. С. 3—9.

10. Мурашов В. В. Неразрушающий контроль заготовок и деталей из углерод-углеродного композиционного материала для многоразового космического корабля "Буран" // Авиационные материалы и технологии. 2013. № S1. С. 152—157.

11. ГОСТ Р 56787—2015 Композиты полимерные. Неразрушающий контроль.

12. ГОСТ Р 56542—2015 Контроль неразрушающий. Классификация видов и методов.

13. Мурашов В. В., Манаева З. И. Акустичсекие методы и средства неразрушающего контроля изделий из полимерных композиционных материалов и многослойных клееных конструкций // Труды ВИАМ. 1982.

14. Мурашов В. В., Слюсарев М. В. Дефектоскопия многослойных конструкций ультразвуковым методом // Труды ВИАМ. 2016. № 11. 12 с.