В

В мире НК

Guest

Оценка остаточного ресурса узлов и деталей подвижного состава по результатам НК

Об авторах

Сотрудники ОАО «НИИТКД», г. Омск:

Смирнов Виктор Александрович

Зам. ген. директора по технической политике, главный инженер, к. т. н.

Кузнецов Виктор Федорович

Начальник группы моделирования, к. т. н.

По данным анализа безопасности движения на сети железных дорог излом высоконагруженных деталей подвижного состава в большинстве случаев происходит из-за наличия старых трещин площадью сечений от 12 % (боковые рамы тележек грузовых вагонов) до 50 % и более (оси колесных пар) площади сечения детали. Одним из наиболее эффективных способов повышения срока службы деталей подвижного состава и исключения случаев перебраковки продукции является разработка методик определения остаточного ресурса с использованием технических средств НК.

Процесс формирования трещин в конструкциях подвижного состава в период эксплуатационного цикла можно разделить на три этапа:

- период развития микродефекта до образования микротрещины (10 нм - 0,01 мм);

- развитие микротрещины до критических размеров;

- лавинообразный рост трещины и разрушение материала детали.

Для оценки длительности каждого периода необходимо строго определить единые критерии для каждого высоконагруженного ответственного конструктивного элемента подвижного состава. При этом следует руководствоваться тем, что граничные значения каждого периода во многом (в основном) определяются эксплуатационными условиями, местом расположения дефекта в детали и характером нагружения.

Необходимо войти для просмотра

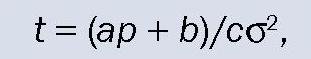

где a, b, с - аппроксимирующие коэффициенты, о - внутренние напряжения в металлоконструкциях.

Реализация этого подхода требует проведения значительного объема испытаний с мониторингом процесса разрушения материала в различных эксплуатационных условиях.

Факторы, определяющие процесс трещинообразования в материале детали, разнообразны по своей физической природе. При этом, в подавляющем большинстве их влияние носит стохастический характер (не поддается точному теоретическому описанию), и доминирование того или иного фактора проявляется в зависимости от конкретных условий. Поэтому привлечение точных теоретических исследований для анализа возникновения и развития микротрещин в деталях подвижного состава с точки зрения авторов является несостоятельным.

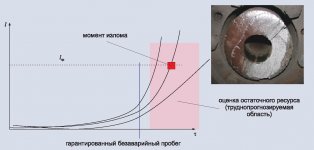

Целесообразным видится оценка первого этапа жизненного цикла детали на основе данных дефектометрии. При этом нет смысла выявления различного вида субмикротрещин (< 10 мкм). Для каждой детали следует определить геометрические параметры трещины, гарантирующие необходимое время эксплуатации детали (например, время, необходимое для доставки транспортного средства в депо или завершения цикла перевозочного процесса). Эти предельные параметры определяются на основе эксперимента и являются нормирующими для эксплуатационной диагностики. С момента обнаружения трещины (дефекта) с критически «допустимыми» параметрами деталь может прослужить гарантированный минимальный период без разрушения до ее обязательной замены. Оценка длительности этого периода является наиболее ответственным моментом в определении остаточного ресурса конструктивных элементов с выявленным дефектом. Выполнение требований максимального использования ресурса детали увеличивает риск пропуска недопустимых дефектов, что может повлечь за собой тяжелейшие аварии и крушения.

Об авторах

Сотрудники ОАО «НИИТКД», г. Омск:

Смирнов Виктор Александрович

Зам. ген. директора по технической политике, главный инженер, к. т. н.

Кузнецов Виктор Федорович

Начальник группы моделирования, к. т. н.

По данным анализа безопасности движения на сети железных дорог излом высоконагруженных деталей подвижного состава в большинстве случаев происходит из-за наличия старых трещин площадью сечений от 12 % (боковые рамы тележек грузовых вагонов) до 50 % и более (оси колесных пар) площади сечения детали. Одним из наиболее эффективных способов повышения срока службы деталей подвижного состава и исключения случаев перебраковки продукции является разработка методик определения остаточного ресурса с использованием технических средств НК.

Процесс формирования трещин в конструкциях подвижного состава в период эксплуатационного цикла можно разделить на три этапа:

- период развития микродефекта до образования микротрещины (10 нм - 0,01 мм);

- развитие микротрещины до критических размеров;

- лавинообразный рост трещины и разрушение материала детали.

Для оценки длительности каждого периода необходимо строго определить единые критерии для каждого высоконагруженного ответственного конструктивного элемента подвижного состава. При этом следует руководствоваться тем, что граничные значения каждого периода во многом (в основном) определяются эксплуатационными условиями, местом расположения дефекта в детали и характером нагружения.

Необходимо войти для просмотра

Рис. 1. Характерные формы изломов осей колесных пар и боковых рам тележек

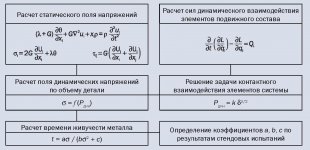

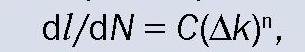

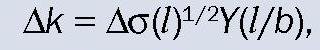

Наиболее заманчивым является построение характеристик долговечности деталей, подобных кривой усталости материала - зависимости времени безопасной эксплуатации детали от величины и характера статического и динамического нагружения при различных климатических условиях, скорости движения, весовых нормах, типа и профиля пути. Эти зависимости можно представить функциями вида Рис. 1. Характерные формы изломов осей колесных пар и боковых рам тележек

Необходимо войти для просмотра

где a, b, с - аппроксимирующие коэффициенты, о - внутренние напряжения в металлоконструкциях.

Реализация этого подхода требует проведения значительного объема испытаний с мониторингом процесса разрушения материала в различных эксплуатационных условиях.

Факторы, определяющие процесс трещинообразования в материале детали, разнообразны по своей физической природе. При этом, в подавляющем большинстве их влияние носит стохастический характер (не поддается точному теоретическому описанию), и доминирование того или иного фактора проявляется в зависимости от конкретных условий. Поэтому привлечение точных теоретических исследований для анализа возникновения и развития микротрещин в деталях подвижного состава с точки зрения авторов является несостоятельным.

Целесообразным видится оценка первого этапа жизненного цикла детали на основе данных дефектометрии. При этом нет смысла выявления различного вида субмикротрещин (< 10 мкм). Для каждой детали следует определить геометрические параметры трещины, гарантирующие необходимое время эксплуатации детали (например, время, необходимое для доставки транспортного средства в депо или завершения цикла перевозочного процесса). Эти предельные параметры определяются на основе эксперимента и являются нормирующими для эксплуатационной диагностики. С момента обнаружения трещины (дефекта) с критически «допустимыми» параметрами деталь может прослужить гарантированный минимальный период без разрушения до ее обязательной замены. Оценка длительности этого периода является наиболее ответственным моментом в определении остаточного ресурса конструктивных элементов с выявленным дефектом. Выполнение требований максимального использования ресурса детали увеличивает риск пропуска недопустимых дефектов, что может повлечь за собой тяжелейшие аварии и крушения.