Кто сталкивался с контролем по такому документу?

ГОСТ 24507—80. КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

ПОКОВКИ ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ. МЕТОДЫ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ.

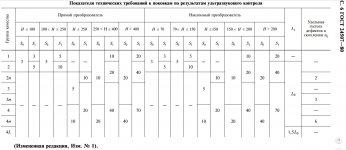

Не могу понять, как определить группу качества согласно данным нормам? Вот в п. 4.5 пишут, что по УЗК следует указать группу качества согласно таблице. Т. е. дефектоскопист производивший контроль и указывает ее по результатам? Или группа должна быть уже определена и следует настраиваться на чувствительность указанную в таблице? То где можно найти классификацию групп качества паковок для УЗК? Нашел вот такой документ:

ГОСТ 8479-70. ПОКОВКИ ИЗ КОНСТРУКЦИОННОЙ УГЛЕРОДИСТОЙ

И ЛЕГИРОВАННОЙ СТАЛИ. Общие технические условия (не знаю, действует или нет).

В п.1.3 пишут следующее:

"Примечание. Группу качества поковок по результатам ультразвукового контроля устанавливают в соответствии с ГОСТ 24507-80".

Так на какой браковочный уровень настраиваться? Если идти как бы от обратного... В общем без Вас, уважаемые знатоки, не разобраться

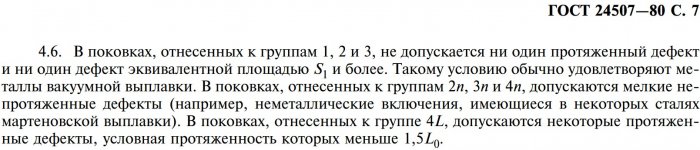

Примечательно, что в п. 4.6 пишут:

"В поковках, отнесенных к группам 1, 2 и 3, не допускается

ни один протяженный дефект и пи одни дефект эквивалентной

площадью и более"

Но ведь в таблице группа 3 с прочерком...

ГОСТ 24507—80. КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

ПОКОВКИ ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ. МЕТОДЫ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ.

Не могу понять, как определить группу качества согласно данным нормам? Вот в п. 4.5 пишут, что по УЗК следует указать группу качества согласно таблице. Т. е. дефектоскопист производивший контроль и указывает ее по результатам? Или группа должна быть уже определена и следует настраиваться на чувствительность указанную в таблице? То где можно найти классификацию групп качества паковок для УЗК? Нашел вот такой документ:

ГОСТ 8479-70. ПОКОВКИ ИЗ КОНСТРУКЦИОННОЙ УГЛЕРОДИСТОЙ

И ЛЕГИРОВАННОЙ СТАЛИ. Общие технические условия (не знаю, действует или нет).

В п.1.3 пишут следующее:

"Примечание. Группу качества поковок по результатам ультразвукового контроля устанавливают в соответствии с ГОСТ 24507-80".

Так на какой браковочный уровень настраиваться? Если идти как бы от обратного... В общем без Вас, уважаемые знатоки, не разобраться

Примечательно, что в п. 4.6 пишут:

"В поковках, отнесенных к группам 1, 2 и 3, не допускается

ни один протяженный дефект и пи одни дефект эквивалентной

площадью и более"

Но ведь в таблице группа 3 с прочерком...