В

В мире НК

Guest

Опыт диагностики насосного оборудования установок первичной перегонки нефти тепловым методом контроля

Об авторе

Необходимо войти для просмотра

Ахундов Фаик Гюльмамед оглы

Начальник отдела Технического надзора НПЗ «Азернефтьяг» Госнефтекомпании Азербайджана.

Общий стаж работы в НК 11 лет.

II уровень SNT-TC-1A по RT, UT, MPI,

а также II уровень по EN 4-179, EN 473, EASA AMC 145.A.30.(f)4

Насосы представляют собой один из наиболее сложных видов оборудования нефтехимических и нефтеперерабатывающих предприятий в плане их эксплуатации и ремонта. Известно, что нормальная безаварийная работа любого оборудования в оптимальных режимах в значительной степени зависит не только от правильного выбора и обеспечения основных конструктивных решений при проектировании и изготовлении машин и аппаратов, но и от условий выполнения правил их эксплуатации.

По температурному режиму работы все насосы нефтехимических и нефтеперерабатывающих предприятий делятся на холодные и горячие, перекачивающие жидкости при температуре до 200 °С и свыше 200 °С соответственно. Для повышения коррозионной стойкости деталей насосов в среде различных нефтепродуктов и химических веществ предусматривается семь вариантов их исполнения по применяемым материалам. Однако практически используются только три наиболее распространенных. При тепловом контроле этой категории насосов необходимо учитывать различную теплопроводность материалов деталей, ибо она может привести к выводу на дисплей тепловизора неверной картинки, что, в свою очередь, приведет к ошибочному заключению по дефектности оборудования.

Конечно, учитывая большое количество насосов, участвующих в производственном процессе, легче было бы установить автоматическую систему диагностирования. Но в виду больших затрат и учитывая, что эта система должна быть стационарной, применение теплового метода снижает уровень материальных затрат и делает контроль мобильным, экономичным и оптимальным применительно ко всему оборудованию, расположенному на предприятии.

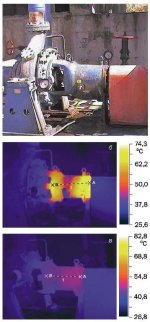

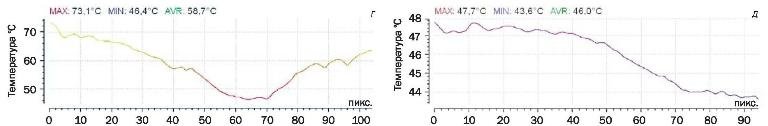

Так, при плановом осмотре насосного оборудования технологической установки по первичной переработке нефти ЭЛО-АВТ-2 при помощи тепловизора марки ТН-9100 с неохлаждаемой балометрической матрицей производства компании NEC на основании требований РД 13-04-2006 (который предписывает проведение такого рода работ не в солнечную погоду при силе ветра не более 6 м/с) на одном из насосов марки EBARA 250 х 150 UCWM-57 (рис. 1а) с эксплуатационными параметрами: Q = 425 м3 / ч, P = 9 кгс/ч, n = 1450 об /мин, перекачиваемый продукт - техническая вода с t = 32 °C для системы охлаждения был обнаружен перегрев в частях опор подшипников (рис. 16), который превышал нормативный предел, установленный для этого типа насосов (основание -пункт 2.5.8. ОТУ-78, в котором говорится, что температура подшипникового узла не должна превышать 60 °С).

Об авторе

Необходимо войти для просмотра

Ахундов Фаик Гюльмамед оглы

Начальник отдела Технического надзора НПЗ «Азернефтьяг» Госнефтекомпании Азербайджана.

Общий стаж работы в НК 11 лет.

II уровень SNT-TC-1A по RT, UT, MPI,

а также II уровень по EN 4-179, EN 473, EASA AMC 145.A.30.(f)4

Насосы представляют собой один из наиболее сложных видов оборудования нефтехимических и нефтеперерабатывающих предприятий в плане их эксплуатации и ремонта. Известно, что нормальная безаварийная работа любого оборудования в оптимальных режимах в значительной степени зависит не только от правильного выбора и обеспечения основных конструктивных решений при проектировании и изготовлении машин и аппаратов, но и от условий выполнения правил их эксплуатации.

По температурному режиму работы все насосы нефтехимических и нефтеперерабатывающих предприятий делятся на холодные и горячие, перекачивающие жидкости при температуре до 200 °С и свыше 200 °С соответственно. Для повышения коррозионной стойкости деталей насосов в среде различных нефтепродуктов и химических веществ предусматривается семь вариантов их исполнения по применяемым материалам. Однако практически используются только три наиболее распространенных. При тепловом контроле этой категории насосов необходимо учитывать различную теплопроводность материалов деталей, ибо она может привести к выводу на дисплей тепловизора неверной картинки, что, в свою очередь, приведет к ошибочному заключению по дефектности оборудования.

Конечно, учитывая большое количество насосов, участвующих в производственном процессе, легче было бы установить автоматическую систему диагностирования. Но в виду больших затрат и учитывая, что эта система должна быть стационарной, применение теплового метода снижает уровень материальных затрат и делает контроль мобильным, экономичным и оптимальным применительно ко всему оборудованию, расположенному на предприятии.

Необходимо войти для просмотра

Необходимо войти для просмотра

Рис. 1. Общий вид насоса (а); термограмма дефектного насоса (б); термограмма исправного насоса (в); линейный профиль температур дефектного насоса (г); линейный профиль температур исправного насоса (д)

Необходимо войти для просмотра

Рис. 1. Общий вид насоса (а); термограмма дефектного насоса (б); термограмма исправного насоса (в); линейный профиль температур дефектного насоса (г); линейный профиль температур исправного насоса (д)

Так, при плановом осмотре насосного оборудования технологической установки по первичной переработке нефти ЭЛО-АВТ-2 при помощи тепловизора марки ТН-9100 с неохлаждаемой балометрической матрицей производства компании NEC на основании требований РД 13-04-2006 (который предписывает проведение такого рода работ не в солнечную погоду при силе ветра не более 6 м/с) на одном из насосов марки EBARA 250 х 150 UCWM-57 (рис. 1а) с эксплуатационными параметрами: Q = 425 м3 / ч, P = 9 кгс/ч, n = 1450 об /мин, перекачиваемый продукт - техническая вода с t = 32 °C для системы охлаждения был обнаружен перегрев в частях опор подшипников (рис. 16), который превышал нормативный предел, установленный для этого типа насосов (основание -пункт 2.5.8. ОТУ-78, в котором говорится, что температура подшипникового узла не должна превышать 60 °С).