Фёдоров

Профессионал

- Регистрация

- 12.12.2012

- Сообщения

- 781

- Реакции

- 148

- Возраст

- 48

- Адрес

- Хабаровск

- Веб-сайт

- www.entest-nk.ru

Кому не позвоню, никто не сталкивался в плотную!

Вопрос в следующем:

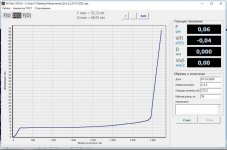

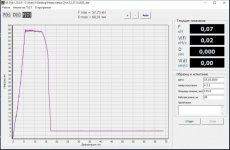

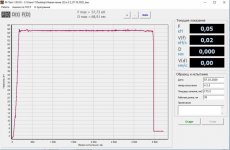

Имеем ряд испытаний с расчётной нагрузкой и температурой.

На основании этих данных построен и проэкстраполирован параметрический полулогарифмический график.

На основании этого графика я могу узнать условный предел длительной прочности по формуле:

Необходимо войти для просмотра

И тут блин НИКТО не знает, что это за коэффициенты а, b, c. С чем их едят и где брать?

Такое чувство, что все эту длительную прочность обходят стороной.

В ПНАЭ Г-7-002-86, СО 153-34.17.471-2003 и другой литературе про них ни слова. Сказано, что это коэффициенты!

Может кто знает?

Вопрос в следующем:

Имеем ряд испытаний с расчётной нагрузкой и температурой.

На основании этих данных построен и проэкстраполирован параметрический полулогарифмический график.

На основании этого графика я могу узнать условный предел длительной прочности по формуле:

Необходимо войти для просмотра

И тут блин НИКТО не знает, что это за коэффициенты а, b, c. С чем их едят и где брать?

Такое чувство, что все эту длительную прочность обходят стороной.

В ПНАЭ Г-7-002-86, СО 153-34.17.471-2003 и другой литературе про них ни слова. Сказано, что это коэффициенты!

Может кто знает?