Об опасной ошибке при ультразвуковом контроле сварных соединений технологических трубопроводов

А.А. Сельский, канд. техн. наук, вед. специалист, nondist@mail.ru (ЧОУ ДПО НУЦ «Регионтехсервис», Красноярск, Россия),

Е.Е. Мельчикова, специалист (ООО «РТС-НК», Красноярск, Россия),

В.А. Сельский, специалист (ООО «ИКЦ «Индустрия», Красноярск, Россия)

В условиях, когда владельцы опасных производственных объектов при техническом диагностировании технологических трубопроводов с толщиной стенки менее 8 мм по объективным причинам не разрешают применять рентгенографию сварных соединений, требуя заменить ее ультразвуковым контролем, специалисты встают перед проблемой выбора стандарта, в котором определены нормы чувствительности и разбраковки результатов. Часто дефектоскописты ошибочно применяют единую норму предельно допустимой эквивалентной площади 1,6 кв. мм для всех вариантов толщины менее 10 мм, в том числе и менее 8 мм. Это приводит к тому, что безопасность многих таких трубопроводов после их обследования остается негарантированной. Поэтому назрела необходимость внесения изменений в ГОСТ 32569—2013 в части нормирования ультразвукового контроля сварных соединений технологических трубопроводов с толщиной стенки от 2 до 8 мм.

Введение

В России изначально принята система, в которой технологию неразрушающего контроля (НК) определяет общий стандарт. Например, для ультразвукового контроля (УК) сварных соединений — ГОСТ Р 55724-2013 [1]. А нормы чувствительности и браковки для конкретных видов объектов устанавливают ведомственные руководящие документы, например [2–4]. Зарубежные системы НК принципиально отличаются от российских. Так, документы [5, 6] представляют технологию и уровни контроля сварных соединений ультразвуком, а [7, 8] содержат уровни приемки, которые для конкретных объектов либо устанавливаются надзорным органом, либо выбираются заказчиком контроля или страховой компанией. Но нормативы [5–8] строго ограничивают применение ультразвука по толщине соединения — не менее 8 мм независимо от назначения объекта. Видимо, поэтому авторам не удалось найти какиелибо зарубежные публикации на тему УК сварныхсоединений технологических трубопроводов с толщиной стенки менее 8 мм. Российский стандарт [1] не ограничивает применение УК по значению толщины соединения, и для ряда подобных объектов в нашей стране действуют нормативные документы, регламентирующие УК при толщине стенки от 4 [9, 10] и даже от 2 мм [3, 11]. С одной стороны, это говорит о том, что российская система УК более маневренна, но с другой — это подчас ставит дефектоскопистов перед необходимостью логического выбора стандарта, в котором определены нормы браковки, что чревато ошибками, чему и посвящена данная статья.

Цели работы: изыскание, обоснование и популяризация логического выбора параметров УК сварных соединений технологических трубопроводов с толщиной стенки менее 8 мм в условиях отказа от радиографического метода.

Основная часть

Согласно требованиям ГОСТ 32569—2013 [2] УК сварных соединений технологических трубопроводов регламентирован, начиная от толщины стенки 8 мм. А для более тонких стенок предусмотрен только рентген. Но некоторые крупные организации — владельцы оборудования предпочитают отказываться от радиационных методов и настаивают на замене рентгена ультразвуком. Это требование, например, со стороны руководства предприятий ПАО «НК «Роснефть» представляется вполне оправданным: работы по диагностированию большого числа трубопроводов наряду с другими мероприятиями проводятся, как правило, в период капитальных ремонтов нефтеперерабатывающих установок в круглосуточном режиме и в сжатые сроки, и требование вывода посторонних лиц из зоны контроля на время рентгеновских съемок сильно замедляет работу других подразделений, участвующих в ремонтных работах. Но при этом у дефектоскопистов-акустиков нет специального нормативного документа, четко регламентирующего нормы чувствительности и разбраковки результатов УК трубопроводов с малыми значениями толщины стенки.Для изложения сути проблемы рассмотрим п. 12.3.11 ГОСТ 32569—2013 [2], касающийся оценки качества сварных соединений по результатам УК, включая табл. 12.5.

Отметим, что в последнем абзаце данного пункта перед таблицей в скобках допущена опечатка: вместо союза «или» должна стоять запятая, как в документах [12, 13], предшествовавших данному стандарту. Молодых специалистов, не заставших периоды действия указанных документов, такая опечатка вводит в недоумение: в отношении трубопроводов I категории сказанное в скобках противоречит основному смыслу абзаца. Но главное — не в этом.

Вынужденный отказ от применения рентгена ставит специалистов УК перед необходимостью выбора норм чувствительности и браковки. Согласно ПБ 03-440—02 [14] и соответствующим международным документам [15, 16] у специалиста II и даже III уровня нет полномочий на самостоятельную разработку таких норм, они должны быть предоставлены ему документально. По результатам анализа около 150 заключений, выполненного при экспертизе промышленной безопасности технологических трубопроводов на одном из предприятий ПАО «НК «Роснефть», в зависимости от вариантов выбранных норм специалистов УК можно разделить на три группы.

Необходимо войти для просмотра

Первая группа напрямую или через методический документ [11] ориентируется на нормы [3], действующие на объектах котлонадзора и предусматривающие УК при толщине стенки трубопровода h от 2 мм. При оформлении заключений они добавляют соответствующий документ в перечень использованных. Такой вариант представляется наиболее логичным, так как нормы [3] — очень жесткие и достаточно подробно проградуированы по значениям толщины.

Вторая группа опирается на нормы СТО 00220256-005—2005 [10], которые для малых толщин практически совпадают с нормами [3]. Но, во-первых, это другой тип объектов, потому ссылка в заключениях на данный документ формально не оправдана; во-вторых, нормы [10] регламентируют УК при толщине от 4 мм, поэтому значения толщины 2,5 и 3,5 мм остаются неохваченными.

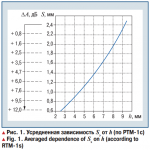

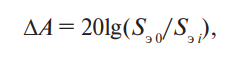

Специалисты первой и второй групп понимают, что с переходом к более тонким стенкам трубопроводов предельно допустимая эквивалентная площадь дефекта Sэ должна снижаться как по соображениям обеспечения прочности и безопасности объекта, так и по чисто геометрическим условиям. Для примера на рис. 1 показана усредненная кривая, связывающая Sэ с h в области ее малых значений по нормам [3]. Снижение Sэ предполагает, что чувствительность дефектоскопа необходимо повышать на величину, определяемую по формуле:

Необходимо войти для просмотра

где ΔА — надбавка к чувствительности прибора, дБ, которая должна вводиться при переходе от некоторого исходного значения предельно допустимой эквивалентной площади Sэ0 к меньшему Sэi. На рис. 1 она показана отдельной шкалой.

Третья группа дефектоскопистов, выделяя из контекста документов [2], [12] либо [13] фразу "1,6 кв. мм — при толщине стенки трубы до 10 мм включительно", применяет эту норму Sэ для всех вариантов толщины менее 10 мм. Но это — грубая ошибка.

Необходимо войти для просмотра

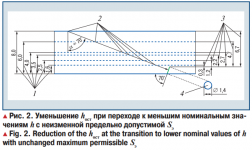

Дефектоскописты третьей группы не учитывают, что при переходе ко все более малым значениям h (рис. 2, здесь 1 — возможные значения толщины стенки трубопровода h, мм; 2 — точки ввода УК; 3 — остаточная толщина "живого" металла hост, мм; 4 — дисковый отражатель с эквивалентной площадью Sэ = 1,6 кв. мм) с неизменным значением Sэ = 1,6hост также пойдет на снижение и на определенном этапе станет меньше нижнего предела h, который указан в конструкторской документации и регулярно пересчитывается при экспертизах промышленной безопасности. Иными словами, для толщинометрии область такой модели дефекта недопустима, а для дефектоскопии — нормальна. И такое противоречие явно неприемлемо.

Вызывает тревогу тот факт, что только на одном предприятии и в отношении только одной нефтеперерабатывающей установки обнаружено несколько десятков таких заключений, выданных в разные годы различными диагностическими организациями. Это, к сожалению, свидетельствует о весьма широком распространении такого опасного заблуждения.

Выводы

Для обеспечения единого и однозначного подхода к оценке качества сварных соединений технологических трубопроводов с h до 8 мм необходимо внести изменения или дополнения в ГОСТ 32569—2013 [2] в части нормирования УК в этой области (с исправлением вышеуказанной опечатки). До внесения этих изменений (дополнений) учебным центрам и независимым органам по аттестации персонала в области НК при подготовке специалистов УК для контроля технологических трубопроводов рекомендуется уделять особое внимание вопросу важности дифференцированного подхода к нормам браковки в зависимости от толщины стенки объекта и логического выбора этих норм.

Независимым органам по аттестации лабораторий НК при проверках служб контроля и консультациях также рекомендуется уделять внимание логическому выбору норм УК сварных соединений технологических трубопроводов с h до 8 мм в тех условиях, когда рентген запрещен или невозможен.

Отмечена еще одна область разногласий в части УК технологических трубопроводов — касательно контроля соединений из аустенитной стали. Но это — специфическая проблема, требующая отдельного рассмотрения.

Список литературы

1. ГОСТ Р 55724—2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. URL: http://docs.cntd.ru/document/1200107569 (дата обращения: 08.10.2018).2. ГОСТ 32569—2013. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах. URL: http://docs.cntd.ru/document/1200111138 (дата обращения: 08.10.2018).

3. РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования. РТМ-1с. URL: http://docs.cntd.ru/document/1200026674 (дата обращения: 08.10.2018).

4. ПНАЭ Г-7-032—91. Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса. URL: https://meganorm.ru/Index2/1/4293842/4293842254.htm (дата обращения: 08.10.2018).

5. ISO 17640:2017. Non-destructive testing of welds. Ultrasonic testing. Techniques, testing levels, and assessment. URL: https://ru.scribd.com/document/372358555/ISO-17640-2017-en (дата обращения: 08.10.2018).

6. DIN EN 1714—2002. Non-destructive testing of welds. Ultrasonic testing of welded joints. URL: https://docslide.us/documents/dinen-1714092002 ultrasonic-testing-of-weldedjoints.html (дата обращения: 08.10.2018).

7. ISO 11666:2010. Non-destructive testing of welds. Ultrasonic testing. Acceptance levels. URL: http://www. studmed.ru/iso-11666-2010-non-destructive-testing-of-weldsultrasonic-testing-acceptance levels_d93c3ee64df.html (дата обращения: 08.10.2018).

8. DIN EN 1712—2002. Non-destructive testing of welds. Ultrasonic testing of welded joints. Acceptance levels. URL: http://nd.gostinfo.ru/print.aspx?control=27&id=4041994&print=yes (дата обращения: 08.10.2018).

9. СТО Газпром 2-2.4-083—2006. Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов. URL: https://standartgost.ru/id/1072446 (дата обращения: 08.10.2018).

10. СТО 00220256-005—2005. Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля. URL: https://standartgost.ru/id/1069715 (дата обращения: 08.10.2018).

11. РД 34.17.302—97 (ОП 501 ЦД—97). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения. URL: http://files.stroyinf.ru/Data2/1/4294817/4294817159.htm (дата обращения: 08.10.2018).

12. Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов: рук. по безопасности. — Сер. 03. — Вып. 67. — М.: ЗАО НТЦ ПБ, 2018. — 194 с.

13. ПБ 03-585—03. Правила устройства и безопасной эксплуатации технологических трубопроводов. — Сер. 03. — Вып. 25. — М.: ЗАО НТЦ ПБ, 2012. — 152 с.

14. ПБ 03-440—02. Правила аттестации персонала в области неразрушающего контроля. — Сер. 28. — Вып. 3. — М.: ЗАО НТЦ ПБ, 2018. — 60 с.

15. ISO 9712:2012. Non-destructive testing. Qualification and certification of

NDT personnel. URL: https://www.iso.org/ru/standard/57037.html (дата обращения: 08.10.2018).

16. EN 473:2000. Non-destructive testing. Qualification and certification of NDT personnel. General principles. URL: https:// shop.bsigroup.com/ProductDetail/?pid=000000000030147320 (дата обращения: 08.10.2018).