Оценка комплекса свойств железнодорожных литых колес класса В на соответствие требованиям ГОСТ 10791

М.Е. Гетманова, ведущий научный сотрудник Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

Д.С. Илюхин, научный сотрудник Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

А.Н. Никулин, д.т.н., главный научный сотрудник Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

А.В. Саврухин, д.т.н., профессор ФГБОУ ВО «Российский университет транспорта»

Г.А. Филиппов, д.т.н., директор Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

Эксплуатационные свойства железнодорожных колес – это сложный качественный комплекс прочностных, трещиностойких, износостойких и других показателей, способных обеспечить долговременную и надежную работу колесных пар подвижного состава. В качестве конструкционного материала для изготовления железнодорожных колес в мировой практике используется углеродистая сталь с некоторыми национальными особенностями по техническим требованиям к ней в зависимости от условий эксплуатации колес в странах-изготовителях. Применяемая сталь для производства колес по химическому составу стран-изготовителей близка и особых различий в служебных свойствах их транспортной металлопродукции не обеспечивает. Основное различие заключено в самих колесах: в способах их производства и технологических процессах, задействованных в изготовлении колес.

Общая характеристика колес по способам их изготовления

Существует два принципиально различных технологических способа производства колес: литье жидкой стали в формы для получения готового изделия и обработка давлением при кузнечно-прокатном переделе литой заготовки в готовое изделие. По этим технологиям изготавливают литые и цельнокатаные (катаные) колеса, которые в зависимости от способа производства будут обладать разными наследственными физико-механическими свойствами. Все технологические ухищрения сгладить различия в природе металла литого и катаного изделий, как правило, обеспечивают лишь частичный результат, поэтому различия в служебных свойствах литых и катаных изделий полностью не устранимы. Соответственно, литые и катаные колеса не обладают идентичными потребительскими характеристиками. Для установления существенных различий физико-механических и служебных характеристик литых и катаных колес, а также технологических особенностей их производства во ФГУП «ЦНИИчермет им. И.П. Бардина» с июля по декабрь 2018 года были выполнены комплексные сопоставительные исследования качества и свойств литых колес на соответствие требованиям нормативному документу РФ ГОСТ 10791 «Колеса цельнокатаные» [1].Помимо стандартных, проведены и дополнительные исследования для более глубокого изучения качества металла и служебных свойств литых колес.

Цель исследования – оценка возможности использования литых колес для грузовых вагонов подвижного состава железнодорожного транспорта РФ в условиях пониженных температур, учитывая безопасность, анализ материалов по оценке свойств колес подвижного состава в связи с предстоящей разработкой ГОСТ по безопасности на железнодорожном транспорте. Также необходимо было выяснить, насколько литые колеса пригодны для нашего климата, транспортных условий тяжеловесного движения и организации железнодорожных грузовых перевозок

в стране.

Необходимо войти для просмотра

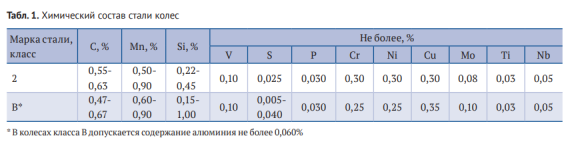

Комплексные исследования по оценке соответствия прочностных, служебных и других свойств литых колес класса В (Б), изготовленных по стандарту AAR M-107/M-208 (США)[2], требованиям ГОСТ 10791 для катаных колес марки стали 2,выполнили на партии колес из 10 шт. производства Xin Yang Amsted Tonghe Co. Ltd. (КНР). Химический состав металла колес стали 2 и колес класса В, соответствующий требованиям ГОСТ 10791 и стандарта AAR M-107/M-208, приведен в таблице 1.

По данным сертификата № F2017E001 исследуемая партия литых колес по содержанию химических элементов в металле полностью соответствовала требованиям стандарта AAR M-107/M-208. По стандарту AAR M-107/M-208 содержание химических элементов в составе металла колеса класса В несколько превосходит отечественные колеса марки стали 2 в основном за счет основных легирующих элементов и более высокого допустимого содержания серы.

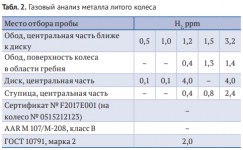

Анализ химического состава литых колес класса В

Исследования химического состава, твердости и ударной вязкости металла партии литых колес класса В и установление их соответствия ГОСТ 10791 осуществили на колесе № 0515212123. Химический состав металла колеса определили на оптико-эмиссионном спектрометре модели ARL-4460 в соответствии с ГОСТ 54153. Для оценки ликвации элементов по радиальному сечению колеса был определен химический состав металла в ободе, диске и ступице. По химическому составу металл литого колеса соответствовал требованиям стандарта AAR M-107/M-208, однако была выявлена неравномерность в распределении основных химических элементов в исследуемом колесе. Ликвация углерода в металле составила +0,07% при допустимом значении ±0,04% по стандарту AARМ-107/М-208; по содержанию марганца+0,05% – при допустимом содержании ±0,03%. ГОСТ 10791 регламентирует предельное содержание водорода в жидкой колесной стали величиной 0,0002% (2ppm).Стандарт AAR M-107/M-208 не предусматривает контроль массовой доли водорода в жидкой стали, и в нем отсутствуют какие-либо нормы на его содержание в металле. Наличие водорода в жидкой стали способствует созданию флокенов в готовом изделии (весьма опасных дефектов сплошности металла, способных вызвать разрушение колес в процессе эксплуатации). Колесные стали по своей природе склонны к поглощению водорода, и их в обязательном порядке необходимо контролировать на содержание газа, поэтому были выполнены исследования по определению содержания газа в металле литых колес. Результаты газового анализа с указанием мест и количества точек отбора проб металла приведены в таблице 2. Выявленное содержание водорода в ободе (3,2 ppm), диске (4,0 ppm) и ступице (2,4 ppm) колеса не соответствует требованиям ГОСТ 10791 (марка 2 – не более 2,0 ppm). Следует отметить высокую опасность эксплуатации литых колес с таким количеством водорода в стали, способным стать причиной образования внутренних дефектов.

Необходимо войти для просмотра

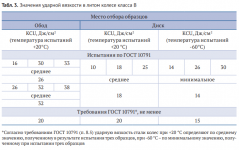

Определение ударной вязкости металла в ободе и диске колеса и ее распределение по сечению обода колеса и в его ступице

Определение ударной вязкости осуществили в соответствии с ГОСТ 10791 на образцах типа 1 по ГОСТ 9454, вырезанных из обода в двух противоположных сечениях колеса и диска. Результаты исследований приведены в таблице 3.

Ударная вязкость в ободе колеса, определенная в двух сечениях, при температуре +20°С удовлетворяет требованиям ГОСТ 10791 к стали марки 2 (не менее 20 Дж/см2) и составляет 26,3 Дж/см2 и 32 Дж/см2 по среднему значению,полученному в результате испытании трех образцов.

Ударная вязкость в диске колеса при температуре +20 °С по среднему значению не удовлетворяет требованиям ГОСТ 10791, причем минимальное значение составляет 10 Дж/см2. Также не удовлетворяет требованию ГОСТ 10791 и при температуре -60 °С по минимальному значению.

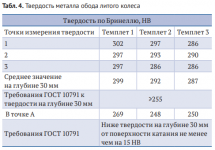

Определение твердости металла обода и диска

Замеры твердости литого колеса класса В выполнили в соответствии с требованиями ГОСТ 10791.Результаты замера твердости литого колеса представлены в таблице 4.

Твердость обода колес марки 2 на глубине 30 мм должна быть не менее 255 НВ. В исследованном литом колесе твердость обода была в пределах 289-314 НВ и, следовательно, соответствовала требованиям ГОСТ 10791. Твердость обода в точке «А»для колес из стали марки 2 должна быть ниже твердости на глубине 30 мм от поверхности катания не менее чем на 15 НВ. Для темплета №1 эта разница составляет 30 НВ, для темплета № 2 – 44 НВ, для темплета № 3 – 37 НВ, то есть твердость в точке «А» литого колеса соответствует требованиям ГОСТ 10791 к стали марки 2.

Необходимо войти для просмотра

Была выявлена разница значений твердости металла на глубине 30 мм от поверхности катания, определенная по периметру одного колеса на трех поперечных темплетах. Разница значений твердости составляет 16 НВ, что не превышает 20 НВ и, следовательно, удовлетворяет требованиям ГОСТ 10791. В соответствии с ГОСТ 10791 определили разницу значений твердости на наружной стороне обода, измеренной на расстоянии

30 ммотповерхностикатанияколеса.Дляразных темплетов одного колеса твердость боковой поверхности обода составила 279, 290

и 299 НВ. В соответствии со стандартом AAR M-107/M-208 (п.10 табл.10.1)колеса,соответствующие классу В, должны иметь твердость на боковой поверхности в пределах 302-341 HB. Полученные результаты не соответствовали требованиям стандарта AARM 107/M-208.

Необходимо войти для просмотра

Для более глубокого исследования свойств металла были проведены измерения твердости обода колес по п. 11 стандарта AAR M-107/M-208, который используется для испытания новых конструкций колес или при изменении технологического процесса. Замер твердости проводили на трех темплетах, вырезанных равномерно по диаметру колеса. По результатам этих замеров твердости было выявлено несоответствие требованиям стандартам США. Также следует отметить большой градиент значений твердости в сечении обода колеса,который изменяется от 263 НВ в центральной части обода до 358 НВ в гребне, что свидетельствует о значительной неоднородности металла обода литого колеса.

Сравнительные испытания механических свойств литого колеса

с катаным

Механические свойства металла литого колеса класса В при испытаниях на растяжение образцов обода и диска колес определяли в соответствии с ГОСТ 10791. Образцы были изготовлены в соответствии с ГОСТ 1497. Для

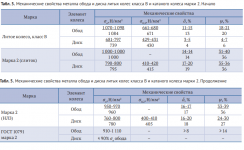

сравнения полученных данных были приведены результаты исследований для катаных колес марки 2 (табл. 5).

По временному сопротивлению и пределу текучести исследованный металл обода и диска литого колеса класса В полностью удовлетворяет требованиям ГОСТ 10791 к марке 2. Однако по пластическим свойствам (δ и ψ) металл катаных колес существенно выше металла литых колес. Диск литого колеса класса В по относительному удлинению и сужению в 4,5-6 раз уступает металлу катаных колес. Возможно, наблюдаемый провал пластичности является следствием повышенной плотности микропор в центральной части обода, диска колеса и,как следствие, усадочных процессов при кристаллизации литой структуры. Существенную роль в снижении пластичности может играть также грубая неоднородная структура в центральной области обода и диска колеса, формирующаяся в процессе кристаллизации.

Необходимо войти для просмотра

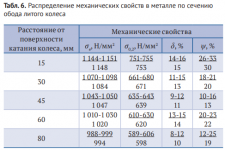

Исследование изменения механических свойств металла по глубине обода

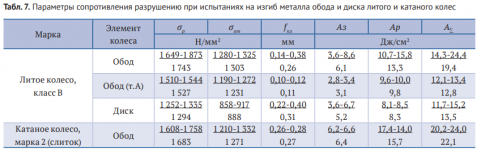

Для определения сопротивления металла зарождению и распространению трещины в соответствии с требованиями ГОСТ 14019 выполнены исследования опытных образцов. Были определены разрушающее напряжение σр, напряжение общей текучести σот, стрела пластического прогиба f пл и составляющие работы разрушения А∑ – работа зарождения трещины Аз и распространения Ар трещины. Исследования провели для

сравнения механических свойств металла литых колес класса В и металла катаных колес марки 2 (табл. 7).

Необходимо войти для просмотра

Необходимо войти для просмотра

По результатам исследований было выявлено соответствие прочностных свойств металла литого класса В требованиям ГОСТ 10791. По остальным показателям, определяющим служебные свойства, металл литого колеса уступал катаному колесу. Показатель пластичности при изгибе – стрела пластического прогиба (f)– у металла обода литого колеса класса В (0,26 мм) несколько ниже, чем у катаного колеса марки 2 (0,27 мм).При испытаниях на статический изгиб показатели сопротивления разрушению металла обода литого колеса класса В ниже значений металла колеса марки 2. При этом для литого колеса в диске и в переходной области в точке А эти характеристики в 1,5-2,0 раза меньше, чем в ободе.Такой уровень показателей разрушения и со значительным их разбросом обусловлен неоднородностью структуры и дефектностью литого металла. В целом по этим свойствам литая структура металла уступает деформированной структуре катаного колеса.

Заключение

В ходе выполнения НИР осуществлены комплексные исследования по основным показателям, определяющим служебные свойства металла и безаварийную работоспособность литых колес класса В, стандарт США

AAR М-107/М-208. Выполненные исследования литых колес класса В на соответствие требованиям катаных колес по ГОСТ 10791 выявили существенное различие в служебных свойствах этих двух видов металлопродукции, которое обусловлено принципиально разными технологиями их изготовления. Превосходство катаной металлопродукции в служебных свойствах над литыми изделиями является общепризнанным фактом. По этой причине литые колеса по сравнению с катаными используются для работы в менее жестких условиях эксплуатации. По скоростным режимам и интенсивности движения грузового подвижного состава железные дороги РФ значительно превосходят железные дороги США.

Таким образом, использование на сети железных дорог колеи 1520 мм грузового подвижного состава с литыми колесами в условиях температур менее-30 °С представляет серьезную опасность и без оценки степени безопасности применения таких колес в условиях пониженных температур является недопустимым.

М.Е. Гетманова, ведущий научный сотрудник Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

Д.С. Илюхин, научный сотрудник Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

А.Н. Никулин, д.т.н., главный научный сотрудник Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

А.В. Саврухин, д.т.н., профессор ФГБОУ ВО «Российский университет транспорта»

Г.А. Филиппов, д.т.н., директор Научного центра качественных сталей ФГУП «ЦНИИчермет им. И.П. Бардина»

Эксплуатационные свойства железнодорожных колес – это сложный качественный комплекс прочностных, трещиностойких, износостойких и других показателей, способных обеспечить долговременную и надежную работу колесных пар подвижного состава. В качестве конструкционного материала для изготовления железнодорожных колес в мировой практике используется углеродистая сталь с некоторыми национальными особенностями по техническим требованиям к ней в зависимости от условий эксплуатации колес в странах-изготовителях. Применяемая сталь для производства колес по химическому составу стран-изготовителей близка и особых различий в служебных свойствах их транспортной металлопродукции не обеспечивает. Основное различие заключено в самих колесах: в способах их производства и технологических процессах, задействованных в изготовлении колес.

Общая характеристика колес по способам их изготовления

Существует два принципиально различных технологических способа производства колес: литье жидкой стали в формы для получения готового изделия и обработка давлением при кузнечно-прокатном переделе литой заготовки в готовое изделие. По этим технологиям изготавливают литые и цельнокатаные (катаные) колеса, которые в зависимости от способа производства будут обладать разными наследственными физико-механическими свойствами. Все технологические ухищрения сгладить различия в природе металла литого и катаного изделий, как правило, обеспечивают лишь частичный результат, поэтому различия в служебных свойствах литых и катаных изделий полностью не устранимы. Соответственно, литые и катаные колеса не обладают идентичными потребительскими характеристиками. Для установления существенных различий физико-механических и служебных характеристик литых и катаных колес, а также технологических особенностей их производства во ФГУП «ЦНИИчермет им. И.П. Бардина» с июля по декабрь 2018 года были выполнены комплексные сопоставительные исследования качества и свойств литых колес на соответствие требованиям нормативному документу РФ ГОСТ 10791 «Колеса цельнокатаные» [1].Помимо стандартных, проведены и дополнительные исследования для более глубокого изучения качества металла и служебных свойств литых колес.

Цель исследования – оценка возможности использования литых колес для грузовых вагонов подвижного состава железнодорожного транспорта РФ в условиях пониженных температур, учитывая безопасность, анализ материалов по оценке свойств колес подвижного состава в связи с предстоящей разработкой ГОСТ по безопасности на железнодорожном транспорте. Также необходимо было выяснить, насколько литые колеса пригодны для нашего климата, транспортных условий тяжеловесного движения и организации железнодорожных грузовых перевозок

в стране.

Необходимо войти для просмотра

Комплексные исследования по оценке соответствия прочностных, служебных и других свойств литых колес класса В (Б), изготовленных по стандарту AAR M-107/M-208 (США)[2], требованиям ГОСТ 10791 для катаных колес марки стали 2,выполнили на партии колес из 10 шт. производства Xin Yang Amsted Tonghe Co. Ltd. (КНР). Химический состав металла колес стали 2 и колес класса В, соответствующий требованиям ГОСТ 10791 и стандарта AAR M-107/M-208, приведен в таблице 1.

По данным сертификата № F2017E001 исследуемая партия литых колес по содержанию химических элементов в металле полностью соответствовала требованиям стандарта AAR M-107/M-208. По стандарту AAR M-107/M-208 содержание химических элементов в составе металла колеса класса В несколько превосходит отечественные колеса марки стали 2 в основном за счет основных легирующих элементов и более высокого допустимого содержания серы.

Анализ химического состава литых колес класса В

Исследования химического состава, твердости и ударной вязкости металла партии литых колес класса В и установление их соответствия ГОСТ 10791 осуществили на колесе № 0515212123. Химический состав металла колеса определили на оптико-эмиссионном спектрометре модели ARL-4460 в соответствии с ГОСТ 54153. Для оценки ликвации элементов по радиальному сечению колеса был определен химический состав металла в ободе, диске и ступице. По химическому составу металл литого колеса соответствовал требованиям стандарта AAR M-107/M-208, однако была выявлена неравномерность в распределении основных химических элементов в исследуемом колесе. Ликвация углерода в металле составила +0,07% при допустимом значении ±0,04% по стандарту AARМ-107/М-208; по содержанию марганца+0,05% – при допустимом содержании ±0,03%. ГОСТ 10791 регламентирует предельное содержание водорода в жидкой колесной стали величиной 0,0002% (2ppm).Стандарт AAR M-107/M-208 не предусматривает контроль массовой доли водорода в жидкой стали, и в нем отсутствуют какие-либо нормы на его содержание в металле. Наличие водорода в жидкой стали способствует созданию флокенов в готовом изделии (весьма опасных дефектов сплошности металла, способных вызвать разрушение колес в процессе эксплуатации). Колесные стали по своей природе склонны к поглощению водорода, и их в обязательном порядке необходимо контролировать на содержание газа, поэтому были выполнены исследования по определению содержания газа в металле литых колес. Результаты газового анализа с указанием мест и количества точек отбора проб металла приведены в таблице 2. Выявленное содержание водорода в ободе (3,2 ppm), диске (4,0 ppm) и ступице (2,4 ppm) колеса не соответствует требованиям ГОСТ 10791 (марка 2 – не более 2,0 ppm). Следует отметить высокую опасность эксплуатации литых колес с таким количеством водорода в стали, способным стать причиной образования внутренних дефектов.

Необходимо войти для просмотра

Определение ударной вязкости металла в ободе и диске колеса и ее распределение по сечению обода колеса и в его ступице

Определение ударной вязкости осуществили в соответствии с ГОСТ 10791 на образцах типа 1 по ГОСТ 9454, вырезанных из обода в двух противоположных сечениях колеса и диска. Результаты исследований приведены в таблице 3.

Ударная вязкость в ободе колеса, определенная в двух сечениях, при температуре +20°С удовлетворяет требованиям ГОСТ 10791 к стали марки 2 (не менее 20 Дж/см2) и составляет 26,3 Дж/см2 и 32 Дж/см2 по среднему значению,полученному в результате испытании трех образцов.

Ударная вязкость в диске колеса при температуре +20 °С по среднему значению не удовлетворяет требованиям ГОСТ 10791, причем минимальное значение составляет 10 Дж/см2. Также не удовлетворяет требованию ГОСТ 10791 и при температуре -60 °С по минимальному значению.

Определение твердости металла обода и диска

Замеры твердости литого колеса класса В выполнили в соответствии с требованиями ГОСТ 10791.Результаты замера твердости литого колеса представлены в таблице 4.

Твердость обода колес марки 2 на глубине 30 мм должна быть не менее 255 НВ. В исследованном литом колесе твердость обода была в пределах 289-314 НВ и, следовательно, соответствовала требованиям ГОСТ 10791. Твердость обода в точке «А»для колес из стали марки 2 должна быть ниже твердости на глубине 30 мм от поверхности катания не менее чем на 15 НВ. Для темплета №1 эта разница составляет 30 НВ, для темплета № 2 – 44 НВ, для темплета № 3 – 37 НВ, то есть твердость в точке «А» литого колеса соответствует требованиям ГОСТ 10791 к стали марки 2.

Необходимо войти для просмотра

Была выявлена разница значений твердости металла на глубине 30 мм от поверхности катания, определенная по периметру одного колеса на трех поперечных темплетах. Разница значений твердости составляет 16 НВ, что не превышает 20 НВ и, следовательно, удовлетворяет требованиям ГОСТ 10791. В соответствии с ГОСТ 10791 определили разницу значений твердости на наружной стороне обода, измеренной на расстоянии

30 ммотповерхностикатанияколеса.Дляразных темплетов одного колеса твердость боковой поверхности обода составила 279, 290

и 299 НВ. В соответствии со стандартом AAR M-107/M-208 (п.10 табл.10.1)колеса,соответствующие классу В, должны иметь твердость на боковой поверхности в пределах 302-341 HB. Полученные результаты не соответствовали требованиям стандарта AARM 107/M-208.

Необходимо войти для просмотра

Для более глубокого исследования свойств металла были проведены измерения твердости обода колес по п. 11 стандарта AAR M-107/M-208, который используется для испытания новых конструкций колес или при изменении технологического процесса. Замер твердости проводили на трех темплетах, вырезанных равномерно по диаметру колеса. По результатам этих замеров твердости было выявлено несоответствие требованиям стандартам США. Также следует отметить большой градиент значений твердости в сечении обода колеса,который изменяется от 263 НВ в центральной части обода до 358 НВ в гребне, что свидетельствует о значительной неоднородности металла обода литого колеса.

Сравнительные испытания механических свойств литого колеса

с катаным

Механические свойства металла литого колеса класса В при испытаниях на растяжение образцов обода и диска колес определяли в соответствии с ГОСТ 10791. Образцы были изготовлены в соответствии с ГОСТ 1497. Для

сравнения полученных данных были приведены результаты исследований для катаных колес марки 2 (табл. 5).

По временному сопротивлению и пределу текучести исследованный металл обода и диска литого колеса класса В полностью удовлетворяет требованиям ГОСТ 10791 к марке 2. Однако по пластическим свойствам (δ и ψ) металл катаных колес существенно выше металла литых колес. Диск литого колеса класса В по относительному удлинению и сужению в 4,5-6 раз уступает металлу катаных колес. Возможно, наблюдаемый провал пластичности является следствием повышенной плотности микропор в центральной части обода, диска колеса и,как следствие, усадочных процессов при кристаллизации литой структуры. Существенную роль в снижении пластичности может играть также грубая неоднородная структура в центральной области обода и диска колеса, формирующаяся в процессе кристаллизации.

Необходимо войти для просмотра

Исследование изменения механических свойств металла по глубине обода

Для определения сопротивления металла зарождению и распространению трещины в соответствии с требованиями ГОСТ 14019 выполнены исследования опытных образцов. Были определены разрушающее напряжение σр, напряжение общей текучести σот, стрела пластического прогиба f пл и составляющие работы разрушения А∑ – работа зарождения трещины Аз и распространения Ар трещины. Исследования провели для

сравнения механических свойств металла литых колес класса В и металла катаных колес марки 2 (табл. 7).

Необходимо войти для просмотра

Необходимо войти для просмотра

По результатам исследований было выявлено соответствие прочностных свойств металла литого класса В требованиям ГОСТ 10791. По остальным показателям, определяющим служебные свойства, металл литого колеса уступал катаному колесу. Показатель пластичности при изгибе – стрела пластического прогиба (f)– у металла обода литого колеса класса В (0,26 мм) несколько ниже, чем у катаного колеса марки 2 (0,27 мм).При испытаниях на статический изгиб показатели сопротивления разрушению металла обода литого колеса класса В ниже значений металла колеса марки 2. При этом для литого колеса в диске и в переходной области в точке А эти характеристики в 1,5-2,0 раза меньше, чем в ободе.Такой уровень показателей разрушения и со значительным их разбросом обусловлен неоднородностью структуры и дефектностью литого металла. В целом по этим свойствам литая структура металла уступает деформированной структуре катаного колеса.

Заключение

В ходе выполнения НИР осуществлены комплексные исследования по основным показателям, определяющим служебные свойства металла и безаварийную работоспособность литых колес класса В, стандарт США

AAR М-107/М-208. Выполненные исследования литых колес класса В на соответствие требованиям катаных колес по ГОСТ 10791 выявили существенное различие в служебных свойствах этих двух видов металлопродукции, которое обусловлено принципиально разными технологиями их изготовления. Превосходство катаной металлопродукции в служебных свойствах над литыми изделиями является общепризнанным фактом. По этой причине литые колеса по сравнению с катаными используются для работы в менее жестких условиях эксплуатации. По скоростным режимам и интенсивности движения грузового подвижного состава железные дороги РФ значительно превосходят железные дороги США.

Таким образом, использование на сети железных дорог колеи 1520 мм грузового подвижного состава с литыми колесами в условиях температур менее-30 °С представляет серьезную опасность и без оценки степени безопасности применения таких колес в условиях пониженных температур является недопустимым.