Результат:

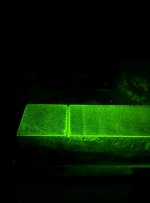

Имеется индикационный след над отверстием глубиной 2 мм, и еле различим след над отверстием 4 мм, далее все на уровне шумов и фантазий.

Вывод:

Да марка стали не та, да не та форма, но принцип тот!

Вопрос:

Может что то не так?

Сергей Сергей, коллега:

1.В чем новизна проведенной, так называемой «ниокр», в результате которой виден индикаторный рисунок только от самого наименьшего по глубине залегания (2мм) дефекта.

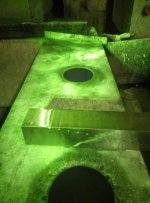

2.Сечение магнитоскопа указано, а где размеры полюсов, не может быть, что их сечение около 2-х сот мм. На фото бы взглянуть как «…напряженность более или менее регулируется расположением на магните…»

3.В размере ст. бруска, возможно, опечатка, т.к. ширина на фото д.б. близко к половине длины, а она в разы меньше..

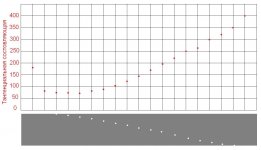

4.Напряженность м/поля, которая указана, замерена в воздушном зазоре средней области между полюсами или это тангенциальная составляющая м/поля на поверхности бруска, учитывая тот факт, что в формировании валика м/порошка важную роль играет тангенциальная составляющая, а нормальная участия не принимает. В ниокр все должно быть принципиально и должным образом определено.

5.Навскидку, (не в обиду) пока это тянет на сырой эксперимент…

6.Да, принцип один: намагничивание - нанесение индикатора - осмотр, но способы реализации разные. Во-первых, кольцо намагничивают циркулярно, брусок – продольно. Уже отличие. Для кольца размагничивающий фактор (коэф. формы), который ослабляет внешнее м/поле равен 0, а для бруска нужен расчет. Также, как нужен расчет силы тока, чтобы достичь соответствующей м/индукции в кольце и бруске – см источники.., кстати, «подход» будет разный. Во-вторых, когда нанесен индикатор - при способе сон или спп. Об этом ни слова в «ниокр».

В-третьих, предельная напряженность приложенного поля (Но), при которой еще возможно выявление дефектов – обычно не более 200 Э (320 А/см). Это связано с тем, что напряженность поля рассеяния дефекта (Нд) на поверхности детали, необходимая для отложения частиц м/порошка, «лежит» в диапазоне 18 – 320 А/см. Соответственно, при Но гораздо большей Нд на частицы м/порошка будут действовать силы внешнего поля, которые «не позволят им осесть» на поверхность в районе дефекта. Например, из обширного количества марок сталей, только для 45ХНМА устанавливают при контроле наибольший уровень напряженности постоянного намагничивающего поля – 360 А/см. У остальных эти поля меньше. Вот и не ясно от какого «циклотрона» отхватили 700 А/см… Касательно тяги к эксперименту в дефектоскопии – двумя руками за, но только желательно без скоропалительных «фантазий». Здесь

http://impn.imp.uran.ru/file/VasilenkoON_dissertation.pdf ради любопытства можно посмотреть в цвете (глава 3 стр 51) топографию м/полей и потоков в объектах, локально намагничиваемых П-образным э/магнитом…