К вопросу о настройке глубиномера ультразвукового дефектоскопа по зарубкам при работе с наклонным совмещённым преобразователем с номинальным углом ввода 65 градусов

Как вы, возможно, уже заметили, в своих ученических заметках я не стесняюсь говорить о том, что чего-то не понимаю, не знаю или не умею. Одной из таких вещей, которая долгое время оставалась невыясненной и запутанной, была настройка глубиномера и временной регулировки чувствительности по зарубкам. А именно – меня всегда смущал поиск максимума сигнала от этих самых зарубок. И судя по обсуждениям в комьюнити «Дефектоскопист.ру», с подобной проблемой сталкиваюсь далеко не только я один. Но, поскольку я не провожу контроль непосредственно на опасных производственных объектах, не подписываю никаких заключений и не несу уголовной и материальной ответственности за результаты контроля, то я имею возможность откровенно поговорить о том, что я действительно столкнулся с такой вот проблемой. На мой исключительный взгляд, в учебной литературе ей уделяется недостаточно внимания, хотя вопрос-то на самом деле важный. Ошибки при настройке глубиномера и ВРЧ чреваты большими погрешностями при определении координат отражателей, перебраковкой или недобраковкой объектов контроля.Так что устраивайтесь поудобнее, постараемся разобраться, что именно может пойти не так при настройке по максимуму сигнала от зарубки, ну и попробуем нащупать какие-то решения, которые помогут избежать опасных промахов.

Прибор, с которым мы работаем, это ручной ультразвуковой дефектоскоп УСД-60ФР, разработанный в том же научно-производственном центре «Кропус». Предварительную настройку рабочего интерфейса дефектоскопа, калибровку протектора преобразователя и зоны контроля мы вынесли в отдельное видео.

Подготовительные процедуры

В этом видео мы покажем подготовку ультразвукового дефектоскопа УСД-60ФР с наклонным совмещённым преобразователем ANB2565 для настройки глубиномера.- Сразу переведём шкалу на оси абсцисс в мм глубины (меню Основные - подменю Установки - параметр Шкала - мм, глубина).

- Возвращаемся в главное меню кнопкой Включение/Выключение и переходим в меню Измерение, в параметре А-скан выбираем вариант огибающая - для сохранения временной огибающей на экране, что несколько упростит нам поиск максимума в процессе настройки (меню Измерение - параметр А-скан - огибающая).

- Повторно нажимаем кнопку под тем же меню Измерение и проваливаемся в подменю Показания. Как видим, в верхней строке экрана УСД-60ФР отображается набор измеряемых показаний. Каких именно - решает сам оператор. В общей сложности для а-Зоны и б-Зоны на выбор доступно 17 измеряемых величин. Пока что выбираем следующие: Aa, дБ - для измерения амплитуды отражённых сигналов, Ya - для измерения времени пробега, а затем для измерения глубины залегания отражателя (после перевода шкалы в мм глубины), Xa - для измерения расстояния до отражателя вдоль поверхности ввода. Наконец, в четвёртом показании давайте включим величину Sa – «путь по лучу» в а-Зоне (меню Измерение - подменю Показания - Показание 1, Аa, дБ - Показание 2, Ya - Показание 3, Xa - Показание 4, Sa).

- Снова возвращаемся в главное меню, теперь уже двойным нажатием кнопки Включение/Выключение, чтобы сразу перейти к меню Основные. Здесь для начала задаём скорость ультразвука. Скорость поперечных волн для стали 20 составляет 3250 м/с. Вводим это значение (меню Основные - параметр Скорость - 3250 м/с).

- Ширину развёртки в процессе настройки мы будем корректировать по ситуации (меню Основные - параметр Развертка).

- Идём в меню Зона, подменю а-Зона. Параметр а-Порог давайте выставим на 50% высоты экрана: это пригодится нам для последующей настройки уровней чувствительности. Параметр а-Ширина - поставим пока 60.0 мм, чтобы точно зафиксировать первый отражённый сигнал от вогнутой поверхности СО-3.

- В том же меню Зона переходим в подменю б-Зона. Выставление уровней чувствительности мы уже, скорее всего, разберём в одном из следующих видео, но на всякий случай всё же включим второй строб уже сейчас. Для этого выбираем параметр б-Режим и переключаем на вариант выше порога. Параметр б-Порог выставляем на 25% - вдвое ниже, чем а-Порог. Параметры б-Начало и б-Ширина – можно пока вообще не трогать (чуть позже объясню, почему).

- Возвращаемся в главное меню и переходим в меню Датчик и задаём тип преобразователя - Совмещенный (меню Датчик - параметр Тип - совмещенный).

- Там же обнуляем значения протектора, угла ввода и стрелы (меню Датчик - параметры Протектор, Угол, Стрела). Делать это нужно для ручной калибровки протектора (то есть задержки в призме) и совсем не обязательно заморачиваться с этим при автоматической калибровке. Поскольку в этом случае прибор самостоятельно подгружает правильные настройки для расчёта и не зависит от введённых оператором значений. Но просто для демонстрации в рамках нашей темы мы эти параметры всё же обнулим.

- Проваливаемся в подменю Генератор и выставляем рабочую частоту преобразователя 2.50 МГц (меню Датчик - подменю Генератор - параметр Частота - 2.5 МГц).

- Возвращаемся в меню Основные, проваливаемся в подменю Калибровка и в параметре Протектор выбираем по СО-3. Далее нажимаем кнопку Ввод справа снизу - и прибор переходит в режим автоматической калибровки протектора, то есть задержки в призме. Здесь при необходимости поднимаем усиление, добиваемся стабилизации сигнала, делаем активным параметр Применить и - когда будем готовы - нажимаем кнопку Ввод. После выхода из режима автоматической калибровки протектора можно проверить правильность измерения расстояния по лучу от вогнутой поверхности СО-3. Значение протектора, то есть задержки в призме, составило 10.65 мкс. При необходимости можно подкорректировать значение протектора в меню Датчик, например, выбрав шаг регулировки до 0,01 мкс переключением кнопки Ввод.

- На том же СО-3 проверяем стрелу преобразователя. У нас получилось 10 мм.

- Проверяем угол ввода по СО-2. Поскольку ранее мы включили режим сохранения временной огибающей, то нам проще отыскать и зафиксировать максимум. Также обратим внимание на показания Ya, Xa и Sa - как видим, результаты вполне похожи на правду. Угол получился 65 градусов - задаём это значение в меню Датчик - параметр Угол.

- Ну и наконец, выполним автоматическую калибровку диапазона контроля. Идём в меню Основные, подменю Калибровка и в параметре Толщина указываем толщину нашего настроечного образца - 12.0 мм. В том же подменю делаем активным параметр Развертка и выбираем вариант 2 луча, поскольку мы будем проводить контроль и прямым, и однократно отражённым лучом. Нажимаем кнопку Ввод справа снизу - и как видим, развёртка автоматически настраивается под заданный диапазон контроля, плюс прибор автоматически выставляет параметры а-Ширина и б-Ширина для а-Зоны и б-Зоны соответственно. Вот почему ранее я пропустил регулировку параметра б-Ширина. Если пользоваться автоматической калибровкой диапазона контроля, то прибор делает это сам.

Позднее, уже при работе с настроечным образцом, мы также будем немного корректировать параметр а-Ширина, чтобы избавиться от мешающих сигналов. Также в меню Зона поправим параметры а-Начало и б-Начало на 3 мм, чтобы не цеплять зондирующие импульсы. Ну и в меню Основные - подменю Калибровка - параметр Толщина после калибровки протектора и зоны контроля я предпочитаю обнулять. Мне так просто больше нравится, и судя по всему, не мне одному.

Продолжение настройки глубиномера - см. далее.

Собственно, настройка по зарубке

И прежде, чем перейти к настроечному образцу, мы произвели некоторые расчёты.1. Измерили расстояние от боковой грани настроечного образца до передней (вертикальной) грани зарубки. В нашем случае это 28.0 мм.

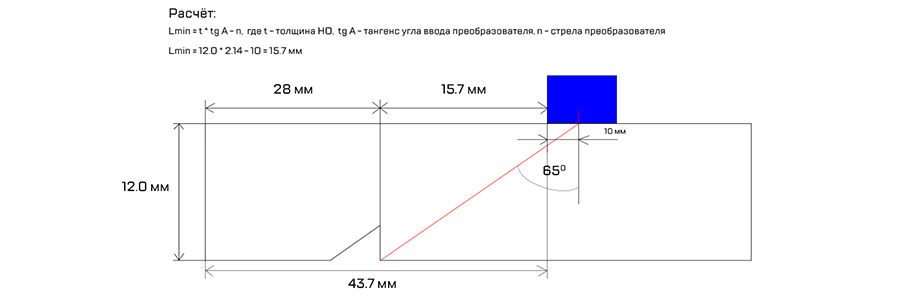

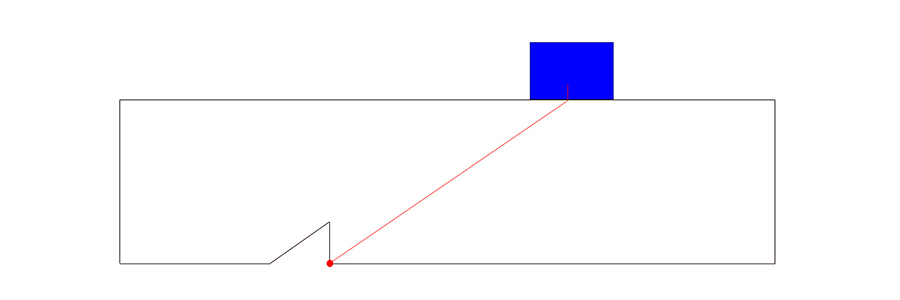

2. По формуле Lmin = t * tg A - n, где t - толщина НО, tg A - тангенс угла ввода преобразователя, n - стрела преобразователя - рассчитали расстояние от передней (вертикальной) грани зарубки до передней грани ПЭП при прозвучивании прямым лучом. В нашем случае Lmin = 12.0 * 2.14 - 10 = 15.7 мм. Забегая вперёд, обозначим, что это должен быть наш результат в поле показания Xa при прозвучивании прямым лучом.

3. Если сложить результаты из п. 1 и 2, то получается, что расстояние от боковой грани НО до передней грани ПЭП должно составлять 43.7 мм (28.0 + 15.7 мм).

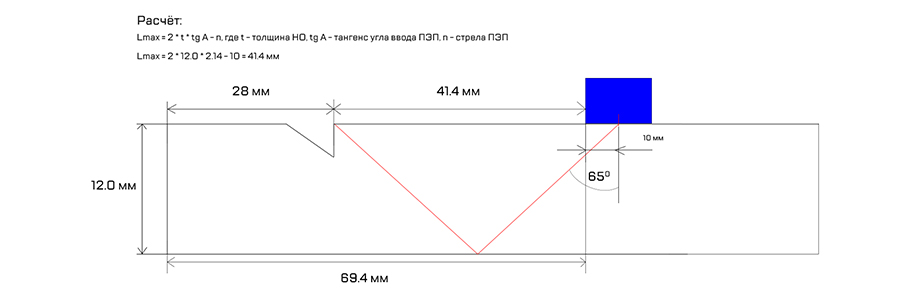

4. По формуле Lmax = 2 * t * tg A - n - посчитали расстояние от передней (вертикальной) грани зарубки до передней грани ПЭП при прозвучивании однократно отражённым лучом. В нашем случае Lmax = 2 * 12.0 * 2.14 - 10 = 41.4 мм. Опять же - такой мы должны получить результат в поле показания Xa при прозвучивании однократно отражённым лучом.

5. Если сложить результаты из п. 1 и 4, то получается, что расстояние от боковой грани НО до передней грани ПЭП должно составлять 69.4 мм (28.0 + 41.4 мм).

6. Расстояние по лучу посчитаем по формуле Sa = x / sin A = 25.7 / 0.9 = 28.5 мм.

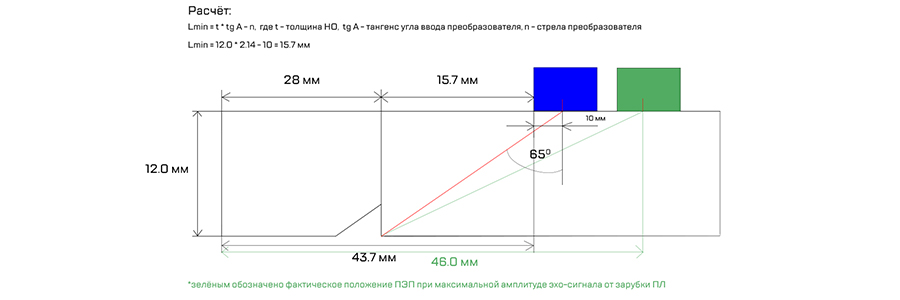

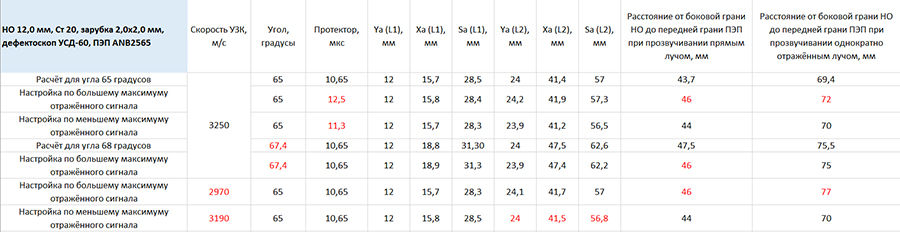

Предположим, что мы ошиблись в расчётах либо что дело в качестве изготовлении зарубки - попробуем поработать с этим максимумом. Идём в меню Датчик, в параметр Протектор и увеличиваем его значение до тех пор, пока не получим в поле показаний Ya результат измерения глубины отражателя 12.0 мм. Значение в параметре Протектор теперь составляет 12.50 мкс (на СО-3 было 10.65 мкс). Сразу оговоримся, что при измерении координат передней грани зарубки мы ориентируемся на погрешность ±1.0 мм [6, п. 8.5.11.9]. Смотрим поле показания Xa - получаются те же самые 15.8 мм, которые мы получили в наших расчётах. Sa = 28.4 мм. Не бьётся только расстояние от боковой грани образца до передней грани ПЭП (46.0 мм вместо 43.7 мм).

Теперь попробуем отталкиваться не от максимума сигнала, а от положения преобразователя по нашим расчётам. Ловим отражённый сигнал от зарубки, ловим максимум, прикладываем линейку - и смещаем датчик, пока расстояние от его передней грани до боковой грани НО не составит примерно 44 мм. Снова регулируем параметр Протектор, добиваясь значения 12.0 мм в поле Ya. Получается 11.30 мкс. Показание Xa - тоже вполне корректно, 15.8 мм, Sa = 28.3 мм. То есть все показания сошлись, но беда в том, что это не максимум, что видно даже по огибающей. Максимум у нас будет всё на тех же 46.0 мм от боковой грани НО, при этом показания Ya = 12.8 мм, Xa = 17.5 мм, Sa = 30.3 мм (что понятно, поскольку значение протектора было изменено).

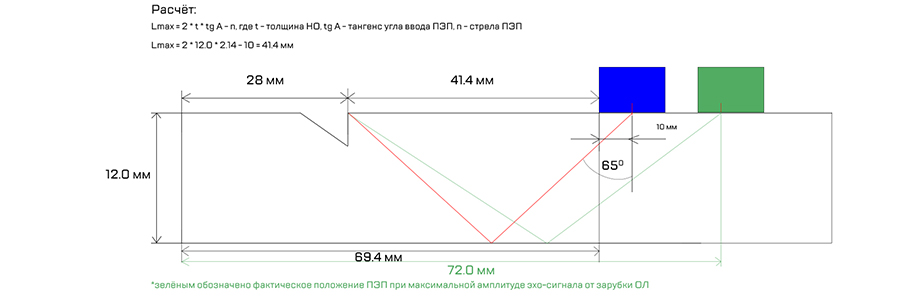

Аналогичная картина и при прозвучивании однократно отражённым лучом. Когда мы ориентируемся на максимум сигнала, а не на расчётные данные, то при том же значении протектора 12.50 мкс получается корректные показания Ya (24.2 мм), Xa (41.9 мм), Sa = 57.3 мм. Но при этом - расстояние от передней грани ПЭП до боковой грани НО достигает почти 72.0 мм вместо расчётных 69.4 мм. Если ориентируемся не на максимум, а на расчёты, то протектор составляет 11.30 мкс, Ya = 23.9 мм, Xa = 41.2 мм, Sa = те же 56.5 мм.

Соображение №1. Надо бы разобраться, а откуда вообще мы должны получить максимум эхо-сигнала от зарубки? Из какой именно точки? Ведь это может быть угол между вертикальной стенкой зарубки и донной поверхностью образца, например. Может быть сама вертикальная стенка, её центральная точка. Может быть так называемая блестящая точка – верхний «кончик» зарубки. Прибавим к этому возможные отражения от ближнего и дальнего двугранных углов самого НО, особенно при прозвучивании однократно отражённым лучом. Эти сигналы тоже могут запутывать. И во всех этих случаях, согласитесь, время пробега может и, скорее всего, будет хотя бы немного, но отличаться. Вероятно, отчасти поэтому зарубка при сравнительно простой технологии изготовления как эталонный отражатель воспринимается специалистами неоднозначно, хотя есть и другие причины. Немного забегая вперёд, сразу поясним, что сигнал мы должны получать именно от двугранного угла, образованного вертикальной стенкой зарубки и донной поверхностью НО. Что касается отсечки ложных сигналов, то ничего лучше старой доброй линейки и пальпирования пока не придумали.

Соображение №3. Зарубка ведь вообще как тип искусственного отражателя должна применяться для углов от 33 до 55 (или 56.5) градусов [4, с. 103, 235] или даже от 35 до 45 градусов [10, с. 62]. В случае с углами за пределами этого диапазона может иметь место квазиискривление акустической оси [7, с. 209]. При отражении поперечной волны от такого углового отражателя происходит масса интересных явлений. При этом – максимальный эхо-сигнал от зарубки всегда соответствует отражению центрального луча [12, с. 156]. А этот самый центральный луч должен дотягиваться до самой нижней точки зарубки [1, приложение В]. Косвенно предположение об отклонении от номинального угла ввода подтверждается коэффициентом отражения N от углового отражателя, который используется, например, для пересчёта эквивалентной площади при настройке по зарубке, а не по плоскодонному отверстию. Тут, правда, стоит отметить, что графики определения этого самого коэффициента в ГОСТ Р 55724-2013 и в его «предшественнике» ГОСТ 14782-86 всё же несколько отличаются. Ну, в частности, по ГОСТ Р 55724-2013 для угла ввода значение поправки, на мой взгляд, было бы ближе к 0.6-0.7, но мы будем считать его равным «каноничным» 0.5. Но в нашем случае это не так важно – важнее то, что для угла 65 градусов коэффициент отражения едва ли не самый низкий – а вот для больших углов этот коэффициент будет уже выше.

Попробуем в этом случае исходить из утверждения, что максимум эхо-сигнала от зарубки будет смещаться в сторону угла, на котором эта зарубка лучше выявляется. То есть угла, у которого коэффициент отражения будет выше. Соответственно, после калибровки протектора на СО-3, при настройке глубиномера по зарубке, мы будем ориентироваться на максимум и корректировать в настройках не протектор, а угол ввода, что, судя по всему, встречается на практике. И попробуем пересчитать расстояние по Xa с учётом фактически полученного угла.

Проверяем эту гипотезу. Идём в меню Датчик - параметр Протектор, возвращаем полученное на СО-3 значение 10.65 мкс. Угол, напомню, у нас пока задан 65 градусов. Обновляем слой контактной жидкости на образце. Ловим максимум отражённого сигнала при прозвучивании прямым лучом, получаем следующие показания: Ya = 13.1 мм, Xa = 18.1 мм, Sa = 31.0 мм. Не меняя положения датчика, выбираем шаг регулировки параметра Угол 1.0 градус и начинаем корректировать в меньшую, затем в большую сторону. Изначально мы, правда, ожидали, что должен получиться меньший угол, но получился, наоборот, угол больший – 67.4 градуса. Протектор мы не трогали, скорость не трогали, корректировали только параметр Угол. И получили: Ya = 12.0 мм, Xa = 18.8 мм, Sa = 31.2 мм. Сразу переворачиваем образец, наносим КЖ, ловим максимум однократно отражённым лучом. Что здесь: Ya = 23.9 мм, Xa = 47.4, Sa = 62.2 мм.

Теперь давайте повторим наши расчёты, но теперь для угла 67.4 градуса. Получаем:

1) Lmin = 12.0 * 2.4 - 10 = 18.8 мм.

2) Расстояние от боковой грани НО до передней грани ПЭП при прозвучивании прямым лучом = 28 + 18.8 = 46.8 мм.

3) Lmax = 2 * 12.0 * 2.4 - 10 = 47.5 мм.

4) Sa = (12.0 * 2.4) / 0.92 = 31.3 мм.

5) Расстояние от боковой грани НО до передней грани ПЭП при прозвучивании однократно отражённым лучом = 28 + 47.5 = 75.5 мм.

Как видим по линейке и по показаниям глубиномера, всё сошлось практически идеально. Кроме того, остаётся не совсем понятным лишь то, насколько "легально" проводить контроль с выставленным углом 67.4 градуса, в то время как номинальный угол ввода преобразователя - 65 градусов? Как быть с ГОСТ Р 55724-2013, который разрешает отклонение угла ввода не более 2 градусов [1, п. 7.2]? Ну, правда, там говорится о проверке параметров преобразователя, не о настройке - но тем не менее. Мало ли какой проверяющий докопается до этого момента. Быть может, именно поэтому, при настройке глубиномера чаще всего рекомендуют подгонять задержку в призме, которая нигде в НТД не регламентируется, и НЕ трогать угол ввода и стрелу, например, которые вполне себе чётко прописываются в большинстве руководящих документов.

Кроме того, изначально, по определению [1, п. 3.1.28], угол ввода должен проверяться по цилиндрическому отражателю. С другой стороны, в том же стандарте говорится о том, что для настройки и проверки основных параметров УЗК – а угол ввода относится к таковым [4, с. 200] – можно использовать не только меры, но и настроечные образцы [1, п. 7.3.3, 8.8.5]. Рассуждая о том, насколько «легально» корректировать в настройках прибора угол ввода, вспомним также про замечательный пример, изложенный у Виктора Григорьевича Щербинского [12, с. 39]. Там как раз рассказано, как при контроле титана с ПЭП 121 важно скорректировать угол ввода последнего, поскольку номинальный угол указан для стали, скорость в которой выше, чем в титане. Чем чревата эта ошибка – в примере тоже разъяснено.

Соображение №4. Поскольку в приборе задана скорость 3250 м/с и мы не выполняли калибровку, то, вероятно, это тоже влияет на показания Xa, Ya, Sa. И возможно, что при обнаружении максимума эхо-сигнала от зарубки нам надлежит корректировать именно скорость и не трогать угол и/или протектор. Тем более, что вероятность отклонения фактического значения скорости поперечной волны в образце от значения по умолчанию очень и очень существенная. Это маловероятно в наших студийных условиях, хотя и не исключено полностью – ввиду использования нами довольно мощных осветительных приборов. Но в реальных условиях этот фактор очень даже значимый. А если вспомнить про закон Снеллиуса, то возможно, что отклонение скорости объясняет также и то, почему фактически угол наклона акустической оси у нас оказался выше номинального угла ввода [11, с. 55]. Гораздо более реальная ситуация – изменение температуры в призме преобразователя.

Вообще, обусловленные изменением температуры вариации скорости ультразвука в материале – отдельная большая тема. На угол преломления это влияет очень сильно [7, с. 217, 345] – не случайно проверять его нужно при температуре окружающего воздуха, соответствующей температуре контроля [1, п. 8.8.5]. Вообще, изменение скорости ультразвуковых волн должно рассчитываться по формуле [7, с. 31]. Известно также, что при изменении температуры на 10 ˚С относительная вариация скорости ультразвука для стали 20 может достигать 0,1-0,11% (≈5,92 м/с) [5, с. 20]. Звучит не очень масштабно, но, повторимся, гораздо вероятнее изменение скорости ультразвука в призме преобразователя, а здесь уже цифры более ощутимые. Вспомним также статью, написанную специалистами компании «КОНСТАНТА» и «Константа УЗК», в которой приведены наглядный график изменения скорости ультразвука в оргстекле. Если пересчитать км/с в м/с, то, получается, что с изменением температуры на 1 ˚С меняется примерно на 2,5-4 м/с. Правда, если посмотреть на уточнённый график изменения скорости в зависимости от температуры, то видно, что, например, при температурах от +10 до -5 ˚С скорость вообще не меняется. Но, если ориентироваться на худший расклад, то есть диапазон температуры в призме от -40 до +40 ˚С, то «разбег» может достигать 320 м/с (80 * 4). Всё это, по уже упомянутому закону Снеллиуса, приводит к изменению угла преломления, что подтверждается другим графиком из той же статьи (там рассматривается ПЭП с номинальным углом ввода 70 градусов). И как знать, может именно в виду этого в терминологическом ГОСТ Р ИСО 5577-2009 [2, п. 2.3.3, 2.5.14], например, разведены понятия «угол преломления» (угол между акустической осью преломлённого пучка и нормалью к границе раздела сред) и «номинальный угол ввода» (установленное номинальное значение угла преломления преобразователя для заданного материала и температуры).

Но вернёмся к проверке очередной гипотезы. Угол мы уже корректировали, теперь попробуем зайти со стороны скорости. Возвращаем угол 65 градусов, протектор на 10.65 мкс, снова устанавливаем ПЭП на НО и ищем максимум прямым лучом. Как учили, сканируем взад-вперёд, стараемся получить широкую огибающую, чтобы точно зафиксировать максимум. Максимум у нас снова получается на расстоянии 46.0 мм от боковой грани НО до передней грани ПЭП. Показания на экране следующие: Ya = 13.3 мм, Xa = 18.4 мм, Sa = 31.4 мм. Идём в меню Основные, параметр Скорость. Давайте выберем шаг 10 м/с для более точной подгонки. Предположу, что скорость в образце могла снизиться - из-за воздействия осветительных и нагревательных приборов (на момент подготовки этого сюжета отопительный сюжет в Омске ещё не закончился). Уменьшаем скорость (с "замороженным" экраном), пока не получаем корректные показания глубиномера (Ya = 12.0 мм, Xa = 15.7 мм, Sa = 28.3 мм). В результате такой подгонки значение скорости ультразвука у нас составило 2960 м/с.

Поскольку в ультразвуковом дефектоскопе УСД-60ФР есть режим калибровки скорости ультразвука. Попробуем произвести такую калибровку "по глубине". Идём в меню Основные - подменю Калибровка - параметр Толщина выставляем на 12.0 мм. Ищем максимум отражённого сигнала прямым лучом. Нажимаем кнопку Заморозка. В том же подменю Калибровка делаем активным параметр Скорость. Нажимаем кнопку Ввод - прибор переходит в режим калибровки скорости ультразвука. Получаем значение 2970 м/с. Нажимаем Применить, прибор выходит из режима калибровки скорости - и мы наблюдаем показания глубиномера: Ya = 12.0 мм, Xa = 15.7 мм, Sa = 28.4 мм. Повторно нажимаем "снежинку" для разморозки экрана. При прозвучивании однократно отражённым лучом получаем следующие показания: Ya = 24.1 мм, Xa = 41.7 мм, Sa = 57.0 мм. Что примечательно, положение ПЭП при фиксации максимальной амплитуды эхо-сигнала при этом смещается к 76.0-77.0 мм (изначально максимум «брался» на 72.0 мм).

На всякий случай – пробуем подогнать скорость при исходном, «расчётном» положении ПЭП. Значение Протектора у нас осталось равным 10.65 мкс. Устанавливаем ПЭП на расстояние 43.7 мм (чуть меньше 44.0 мм, «на глаз»), фиксируем максимум сигнала и в том же параметре Скорость меняем значение, пока не получаем следующие показания: Ya = 12.0 мм, Xa = 15.8 мм, Sa = 28.5 мм. Скорость составила 3190 м/с. При прозвучивании однократно отражённым лучом, с тем же значением Протектора и Скорости, получаем такие результаты: Ya = 24.0 мм, Xa = 41.5 мм, Sa = 56.8 мм.

Как мы отметили выше, в случае с зарубкой всё не так просто из-за большого количества возможных ложных сигналов, поэтому мне тяжело судить, насколько такая калибровка скорости точна и насколько вообще зарубка к этому пригодна. Но делать это, по всей видимости, надо очень осторожно. В нашем случае разница между двумя заходами составила 220 м/с (3190 – 2970 м/с), что, на наш взгляд, довольно существенно.

Выводы

Конечно, хотелось бы для большей репрезентативности попробовать с одним и тем же ПЭП разные подходы к настройке глубиномера хотя бы на 3-5 образцах с одинаковыми зарубками, но имеем то, что имеем. Для мы сделали следующие выводы.1. Производить настройку глубиномера следует в строгом соответствии с технологической картой или нормативным документом на контроль.

2. Следует разграничивать понятия определения параметров ПЭП и настройки глубиномера. Определять параметры – задержку в призме (протектор), стрелу, угол ввода – необходимо на мерах СО-3, СО-2, СО-3Р, V1, V2. В зависимости от руководящего документа проведение такой проверки может требоваться в начале каждой смены, каждые 1–3 часа, перед каждым сварным соединением и так далее.

3. Только после того, как мы убедились, что характеристики ПЭП соответствуют нормативным требованиям – например, [1, раздел 7; 8, таблица 19] и что он пригоден для контроля, непосредственно на настроечном образце для получения корректных показаний глубиномера оператору современного ультразвукового дефектоскопа доступна возможность корректировать:

- протектор (задержку в призме);

- угол ввода;

- скорость ультразвука.

4. «Подгонка» протектора (задержки в призме) «безопаснее» с точки зрения возможных вопросов со стороны инспекторов дубль-контроля. С точки зрения физики более логична корректировка угла ввода или скорости УЗК (второй вариант немного «безопаснее» с точки зрения соблюдения «формальных» параметров контроля). Однако вследствие этого может наблюдаться дополнительная погрешность глубиномера и отступления от «ожидаемого» положения ПЭП, особенно при прозвучивании однократно отражённым лучом.

5. Настройка по зарубкам при прозвучивании однократно отражённым лучом – это какой-то ад с точки зрения воспроизводимости. Когда надо найти максимум прямым лучом – тут никаких проблем с повторяемостью нет. Но стоит перевернуть образец – и понеслось: множество пиков, какой из них в итоге окажется больше и какой откуда пришёл – надо долго перемещать датчик и сверяться с расчётами. Я не знаю, согласятся ли со мной корифеи ультразвука, но, по моим наблюдениям, одним из признаков того, что ПЭП «гуляет» и позиционируется не совсем правильно, является большое количество расположенных рядом друг с другом максимумов. Когда я обратил внимание на такую «скученность» пиков и стал водить датчик ровнее (то есть параллельно боковым граням НО) – то вместо такой «скачущей» огибающей стал вырисовываться более аккуратный «холмик». Конечно, не факт, что зарубка выполнена идеально и что она расположена строго соосно образующей образца, поэтому небольшие повороты ПЭП вряд ли можно полностью исключать. Но всё же такое «маневрирование», как я понял, должно быть минимальным – хотя бы для того, чтобы строже соответствовать расчётам, сделанным как раз таки из предположения, что датчик будет стоять ровно, соосно с отражателем.

А потому самый главный вывод заключается в следующем: при поиске максимума сигнала от зарубки крайне важно пользоваться линейкой, чтобы производить эталонирование по «нужному» отражению от двугранного угла, а не по каким-либо ложным сигналам, амплитуда которых зачастую оказывается выше амплитуды «нужного» сигнала.

Линейка – это вообще один из основных инструментов для РУЗК, причём не только на этапе настройки. Например, она сильно выручает непосредственно при контроле сварных швов с неснятым усилением, от которого на развёртке могут наблюдаться многочисленные ложные сигналы. Но это уже отдельная большая история. На сегодня на этом всё – спасибо за просмотр!

Библиографический список:

- ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ Р ИСО 5577-2009. Контроль неразрушающий. Ультразвуковой контроль. Словарь.

- Ермолов И.Н. Теория и практика ультразвукового контроля. – М.: Машиностроение, 1981.

- Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении / Е.Ф. Кретов. - Изд. 4-е, перераб. - Санкт-Петербург: СВЕН, 2014.

- Погрешности измерений ультразвуковыми толщиномерами, обусловленные варьированием скорости распространения ультразвука в конструкционных сталях в металлических сплавах // Калинин В.А., Тарасенко В.Л., Цеслер Л.Б. – Дефектоскопия. – №1. – 1988. – С. 18–25.

- РД-25.160.10-КТН-016-15 (с изменением 1, 2). Магистральный трубопроводный транспорт нефти и нефтепродуктов. Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных трубопроводов. Руководящий документ.

- Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В.В. Клюева. Т3. И.Н. Ермолов, Ю.В. Ланге. Ультразвуковой контроль. - 2-е изд., испр. - М.: Машиностроение, 2008.

- СТО Газпром 2-2.4-083-2006. Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов.

- Сясько В.А., Синицкий Г.В., Попов А.А. Повышение достоверности УЗК, проводимого в широком диапазоне температур с использованием наклонных преобразователей. – В мире НК. – 2007. - №4 (38). – С. 46-47.

- Ультразвуковой контроль материалов: Справ. изд. Й. Крауткремер, Г. Крауткремер; Пер. с нем. – М.: Металлургия, 1991.

- Универсальный ультразвуковой дефектоскоп УСД-60/УСД60-ФР. Руководство пользователя.

- Щербинский В.Г. Технология ультразвукового контроля сварных соединений / В.Г. Щербинский. - Изд. 3-е, перераб. и доп. - Санкт-Петербург: СВЕН, 2014.