Продолжение...

Что мы имеем:

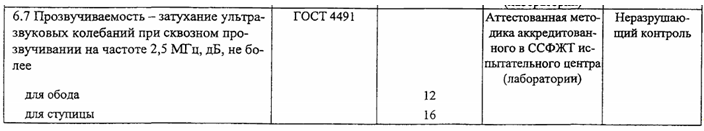

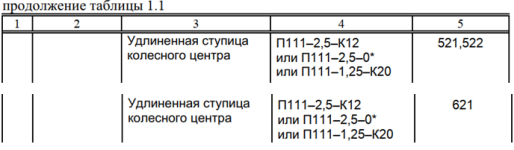

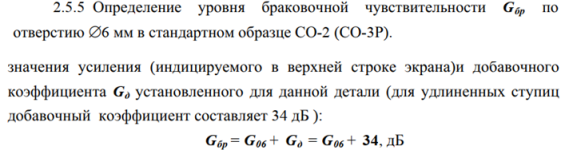

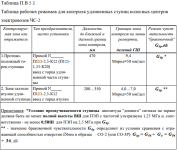

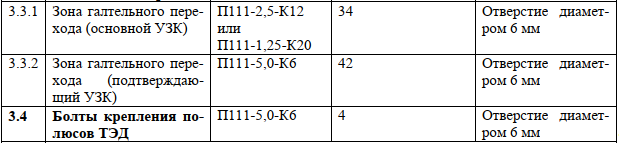

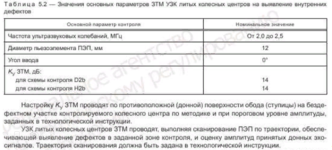

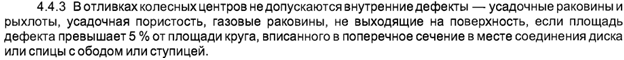

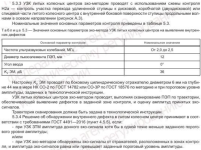

Прозвучиваемость настраиваем на бездефектном участке СО-2 +16дБ для удлиненной ступице и бездефектный участок СО-2 +12дБ для обода. Как настраивать ступицу не удлиненную, а она почти в два раза меньше, не понятно. При этом точек стало в два раза больше относительно инструкции 1996 года:

Далее дефекты:

6мм + 40дБ в зоне 150-250 удлиненной ступице.

6мм + 34дБ в остальной зоне удлиненной ступице.

6мм + 22дБ в ободе.

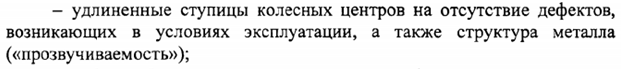

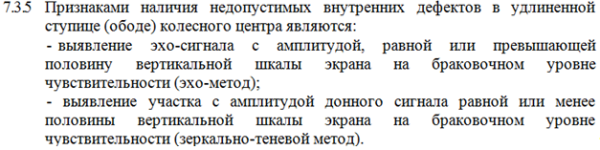

Дефекты в удлиненной ступице, все таки перекочевали из эксплуатации, и это очень странно, так еще и необычным образом, с зоной контроля 150-250мм.

Начнем с того что 6мм + 36дБ для УД2-102, в среднем при разных ПЭП около 60дБ, 60 из 80 всего диапазона прибора, для 350 мм (глубина удлиненной ступицы) это по моему мнению очень много, а для зоны до 150мм, это явный перебор.

Опять же, что делать не с удлиненной ступицей, не ясно и откуда вообще 22дБ для обода.

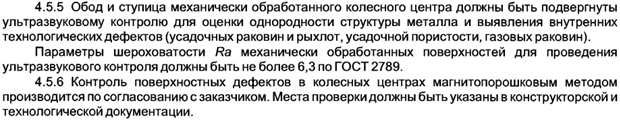

Далее:

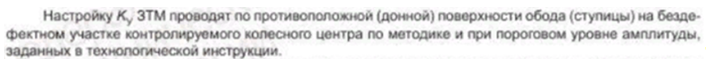

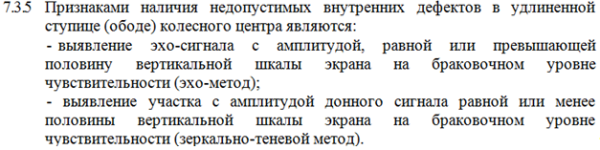

То есть мы настраиваем на явный ЭХО, а бракуем еще и по ЗТМ, а ни чего, что при 60 дБ донный будет такой что его почти не погасить, где какая то корректировка между стробами ЭХО и ЗТМ, если выполняете комбинированный контроль.

В общем полная анархия, но вопрос только к

нам к ним.

Далее наступает 2016 год и выходит новый ГОСТ 4491-2016, разработанный ВЭлНИИ и внесенный МТК №524, что же там:

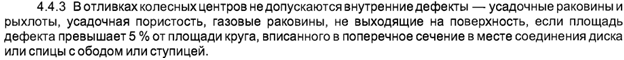

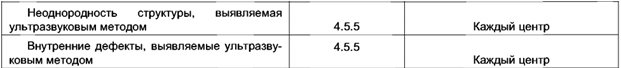

Хорошо, будем знать, хотя как узнать проценты пока не порежешь мне не ясно.

Далее:

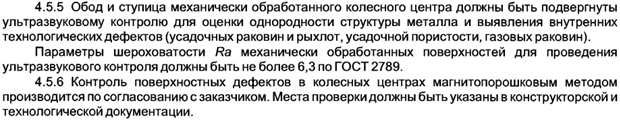

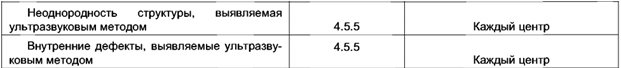

Значит структура и внутренние дефекты, и МПК по желанию заказчика.

Так еще и каждый центр, а на основании чего, не ужели хоть с одним центром когда нибудь что то случилось, ну да ладно.

Тут не понятно зачем контролировать неоднородность структуры, если это же контролируется шлифами, при условии что каждая плавка это каждый центр.

То есть ЭХО уже перекачивал основательно, из эксплуатации в изготовление, в ГОСТ на продукцию.

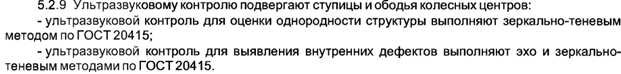

Далее 4 года понятно было, что надо контролировать, но как контролировать было не ясно, пока ФГУП «НИИ мостов и дефектоскопии» при участии ОПЖТ не разрабатывают , а МТК №524 не вносит ГОСТ 34657-2020.

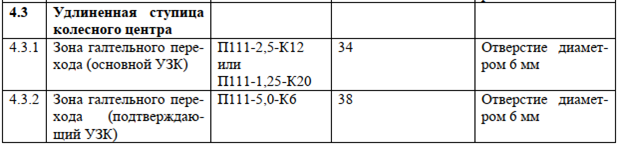

В нем мы уже отличаем литые и катанные центры, вводим поняние механической обработки центров ну и в целом:

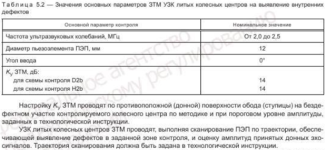

Что в принципе хорошо, и достаточно понятно:

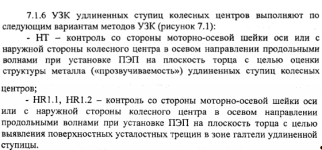

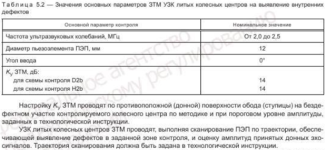

Настройка по бездефектному участку СО-2 на 2,5:

+12 дБ обода

+16 дБ ступицы

+20 дБ удлиненной ступицы

Ну все логично, глубины разные, дБ разные, почему не взять колесный центр с заданным зерном и отталкивается он него, я не знаю, возможно металлургические предприятия не на столько богатые, что бы позволить себе забраковать один центр.

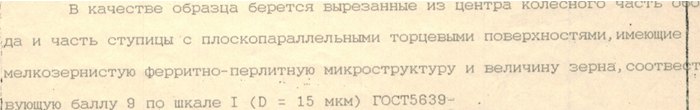

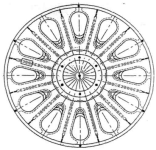

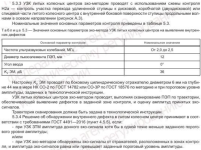

Далее количество точек, почему именно такое? И почему именно количество.

Дело в том, что вот например у нас печи электрические, которые просто почти не могут дать неравномерный прогрев, как например газовые, и возможность что центры будут местами не термообработанны ничтожны.

По крайней мере я такого ни встречал ни когда, а падение донного в «сырых» центрах будет такое (донного почти не будет вовсе), что центр станет не контролепригодным, для ЗТМ на дефекты.

Далее по дефектам ЗТМ:

Тут уже фигурирует бездефектный участок колесного центра (обода и ступицы).

Вопрос что считать донным, при настройке и в работе, донный там не один, как минимум два, но бывает и четыре, трансформированная ли волна, конструкция, я не разбирался, но факт фактом.

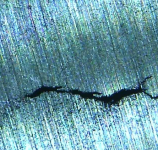

Еще вопрос в протяженности дефекта, то есть дефект в котором падение донного будет например 10 дБ, а его протяженность будет 90 градусов по окружности, считать годным, по НДТ вроде да, а я бы не стал, и я бы так не говорит если бы такого не было.

Но в целом идея ясна, годный центр от не годного не должны отличатся более чем на 14дБ очень похоже например на EN 12680, со своими 12дБ.

Вообще я считаю данный контроль единственны правильным (посмотрите

статью на нашем форуме Евгения Федоровича Кретова) для лить, в том числе для колесных центров, ЗТМ наше все, просто надо настроится правильно, и поправки на качество поверхности ввести и будет нам коммунизм, точнее счастье).

Ну и на сладенькое:

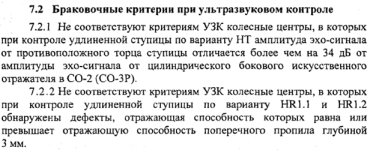

Во первых почему все таки такой контроль перекачивал из эксплуатации, во вторых почему 36дБ, было же 34дБ.

6мм СО-2 + 36дБ это очень много для толщин 120-230 мм, (да и зона опять поменялась) это уже на структуру замах.

То что мы ловили на 36дБ, сколько мы браковали, кому мы это показывали и как выходили из ситуации в следующей серии.