В

В мире НК

Guest

Диагностирование литых деталей тележек грузовых вагонов

Об авторе

Необходимо войти для просмотра

Муравьев Виталий Васильевич

Начальник научно-внедренческого центра МИИТ,

профессор кафедры «Организация и безопасность движения»,

д. т. н., заслуженный деятель науки РФ.

Область интересов: НК, физика прочности и разрушения.

III уровень по акустикоэмиссионному, акустическому и магнитному видам контроля.

Обеспечение безопасной эксплуатации транспортных средств и технических объектов стратегического назначения - основная цель НК и ТД. На сети железных дорог России в последние годы сложилось критическое положение с литыми элементами тележек грузовых вагонов, вызванное острой нехваткой новых деталей. Для разрешения проблемы Департамент вагонного хозяйства ОАО «РЖД» принял решение о продлении срока службы по результатам индивидуальных испытаний каждой детали с истекшим сроком эксплуатации.

В традиционно применяемых методах дефектоскопии для анализа ж. д. транспорта, таких как ультразвуковой, магнитный и вихретоковый, главным браковочным критерием является амплитудный признак, связанный корреляционной зависимостью с размером дефекта. Однако указанная характеристика не позволяет оценить динамику развития дефекта и степень его опасности. Получить какие-либо дополнительные критерии браковки по влиянию дефекта на эксплуатационные свойства в рамках применяемых методов НК не представляется возможным.

Использование метода акустической эмиссии (АЭ) позволяет осуществить принципиально новый подход в диагностике и продлении срока службы литых деталей тележки грузовых вагонов. Суть нового подхода заключается в определении степени опасности дефектов за счет возможности выявления дефектов, развивающихся в процессе нагружения, расширения числа диагностируемых параметров, повышения чувствительности, паспортизации текущего состояния каждой детали и сравнении его с предыдущим состоянием при последнем обследовании.

С 1993 г. коллективом научного сертификационно-диагностического центра СГУПС под руководством автора совместно с Сибирским НИИ авиации (СибНИА) на основе исследований [1, 2] в области АЭ методов и средств контроля разработан диагностический стенд для НК и продления срока службы боковых рам и надрессор-ных балок тележек грузовых вагонов.

Диагностический стенд состоит из двух нагружающих устройств для боковых рам и надрессорных балок с питанием от маслонасосной станции (рис. 1а, б) и диагностической АЭ системы (рис. 2а, б). механическое нагружение боковой рамы проводится в два этапа: сначала нагружение внешнего угла буксового проема горизонтальной силой, затем вертикальный трехточечный изгиб. Надрессорная балка нагружается вертикальной силой в двух направлениях.

По технологии [3] в соответствии с рис. 3 испытанию подлежат боковые рамы и надрессорные балки, отработавшие установленный срок эксплуатации или приближающийся к нему (29 - 30 лет).

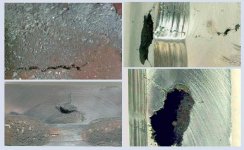

На первом этапе испытаний производится визуально-измерительный контроль, по результатам которого выбраковываются литые детали с явными дефектами. Далее следует этап АЭ контроля, результаты которого подтверждаются одним из традиционных методов контроля, используемых в данном депо - вихретоковым, феррозон-довым или магнитопорошковым. В случае подтверждения наличия дефектов и их координат, деталь бракуется. Если дефекты, обнаруженные с использованием АЭ контроля, не подтверждаются другими методами, производится зачистка дефектных участков металлической щеткой, ручной шлифовальной машинкой с последующим визуальным контролем. При обнаружении дефектов при зачистке деталь бракуется. Если дефект не визуализируется, деталь рекомендуется разрезать и отправить на макрофрактографию или металлографию с целью выявления возможных внутренних опасных дефектов. Случаи, когда дефект не подтверждается традиционными методами, могут иметь место, если дефект внутренний, или недоступен для контроля (например, высокая шероховатость, галтельные переходы), или его размеры находятся вне области чувствительности данных методов.

Если по результатам АЭ контроля деталь признана годной, а традиционный метод контроля показывает брак, то места дефектов также подвергают визуальному контролю с зачисткой, макрофрактографии, а при необходимости металллографии, и решается вопрос о критичности дефекта. В местах с недостаточным уровнем максимальных механических напряжений возможны пропуски АЭ методом медленно развивающихся и не критических усталостных или металлургических не растущих дефектов.

Продление срока службы детали возможно лишь в случае, когда результаты АЭ контроля по отсутствию дефектов подтверждены традиционными методами контроля. Некоторые зоны литых деталей с выявленными дефектами до истечения срока службы подлежат ремонту (например скользуны, подпятник и др.), в этом случае после восстановления размеров рекомендуется повторный АЭ контроль.

Об авторе

Необходимо войти для просмотра

Муравьев Виталий Васильевич

Начальник научно-внедренческого центра МИИТ,

профессор кафедры «Организация и безопасность движения»,

д. т. н., заслуженный деятель науки РФ.

Область интересов: НК, физика прочности и разрушения.

III уровень по акустикоэмиссионному, акустическому и магнитному видам контроля.

Обеспечение безопасной эксплуатации транспортных средств и технических объектов стратегического назначения - основная цель НК и ТД. На сети железных дорог России в последние годы сложилось критическое положение с литыми элементами тележек грузовых вагонов, вызванное острой нехваткой новых деталей. Для разрешения проблемы Департамент вагонного хозяйства ОАО «РЖД» принял решение о продлении срока службы по результатам индивидуальных испытаний каждой детали с истекшим сроком эксплуатации.

В традиционно применяемых методах дефектоскопии для анализа ж. д. транспорта, таких как ультразвуковой, магнитный и вихретоковый, главным браковочным критерием является амплитудный признак, связанный корреляционной зависимостью с размером дефекта. Однако указанная характеристика не позволяет оценить динамику развития дефекта и степень его опасности. Получить какие-либо дополнительные критерии браковки по влиянию дефекта на эксплуатационные свойства в рамках применяемых методов НК не представляется возможным.

Использование метода акустической эмиссии (АЭ) позволяет осуществить принципиально новый подход в диагностике и продлении срока службы литых деталей тележки грузовых вагонов. Суть нового подхода заключается в определении степени опасности дефектов за счет возможности выявления дефектов, развивающихся в процессе нагружения, расширения числа диагностируемых параметров, повышения чувствительности, паспортизации текущего состояния каждой детали и сравнении его с предыдущим состоянием при последнем обследовании.

С 1993 г. коллективом научного сертификационно-диагностического центра СГУПС под руководством автора совместно с Сибирским НИИ авиации (СибНИА) на основе исследований [1, 2] в области АЭ методов и средств контроля разработан диагностический стенд для НК и продления срока службы боковых рам и надрессор-ных балок тележек грузовых вагонов.

Необходимо войти для просмотра

Рис. 1. Стенды нагружения (разработка СГУПС и СибНИА) для АЭ контроля литых деталей тележки грузового вагона: а - боковая рама; б - надрессорная балка

Необходимо войти для просмотра

Рис. 2. АЭ-система СЦАД 16.03 (разработка СГУПС и СибНИА)

Рис. 1. Стенды нагружения (разработка СГУПС и СибНИА) для АЭ контроля литых деталей тележки грузового вагона: а - боковая рама; б - надрессорная балка

Необходимо войти для просмотра

Рис. 2. АЭ-система СЦАД 16.03 (разработка СГУПС и СибНИА)

Диагностический стенд состоит из двух нагружающих устройств для боковых рам и надрессорных балок с питанием от маслонасосной станции (рис. 1а, б) и диагностической АЭ системы (рис. 2а, б). механическое нагружение боковой рамы проводится в два этапа: сначала нагружение внешнего угла буксового проема горизонтальной силой, затем вертикальный трехточечный изгиб. Надрессорная балка нагружается вертикальной силой в двух направлениях.

Необходимо войти для просмотра

Рис. 3. Схема ресурсных испытаний литых деталей тележек грузовых вагонов

Рис. 3. Схема ресурсных испытаний литых деталей тележек грузовых вагонов

По технологии [3] в соответствии с рис. 3 испытанию подлежат боковые рамы и надрессорные балки, отработавшие установленный срок эксплуатации или приближающийся к нему (29 - 30 лет).

На первом этапе испытаний производится визуально-измерительный контроль, по результатам которого выбраковываются литые детали с явными дефектами. Далее следует этап АЭ контроля, результаты которого подтверждаются одним из традиционных методов контроля, используемых в данном депо - вихретоковым, феррозон-довым или магнитопорошковым. В случае подтверждения наличия дефектов и их координат, деталь бракуется. Если дефекты, обнаруженные с использованием АЭ контроля, не подтверждаются другими методами, производится зачистка дефектных участков металлической щеткой, ручной шлифовальной машинкой с последующим визуальным контролем. При обнаружении дефектов при зачистке деталь бракуется. Если дефект не визуализируется, деталь рекомендуется разрезать и отправить на макрофрактографию или металлографию с целью выявления возможных внутренних опасных дефектов. Случаи, когда дефект не подтверждается традиционными методами, могут иметь место, если дефект внутренний, или недоступен для контроля (например, высокая шероховатость, галтельные переходы), или его размеры находятся вне области чувствительности данных методов.

Если по результатам АЭ контроля деталь признана годной, а традиционный метод контроля показывает брак, то места дефектов также подвергают визуальному контролю с зачисткой, макрофрактографии, а при необходимости металллографии, и решается вопрос о критичности дефекта. В местах с недостаточным уровнем максимальных механических напряжений возможны пропуски АЭ методом медленно развивающихся и не критических усталостных или металлургических не растущих дефектов.

Продление срока службы детали возможно лишь в случае, когда результаты АЭ контроля по отсутствию дефектов подтверждены традиционными методами контроля. Некоторые зоны литых деталей с выявленными дефектами до истечения срока службы подлежат ремонту (например скользуны, подпятник и др.), в этом случае после восстановления размеров рекомендуется повторный АЭ контроль.