Индикаторы часового типа и приспособления для измерения смещения кромок и глубины подрезов

Индикаторы часового типа (ИЧ) используются в приспособлениях для измерения смещения кромок и глубины подрезов при проведении визуального и измерительного контроля (ВИК) сварных соединений. Погрешность измерений у ИЧ может не превышать ±0,01 мм, что соответствует даже самым строгим требованиям к средствам измерения (СИ), отражённым в РД 03-606-03 «Инструкция по визуальному и измерительному контролю» (действие прекращено с 1 января 2021 года, но разрешено использование в качестве справочного документа) и в Руководстве по безопасности «Методические рекомендации о порядке проведения визуального и измерительного контроля» (утверждено Приказом Федеральной службы по экологическому, технологическому и атомному надзору от 16 января 2024 года №8, обзор доступен здесь). Благодаря этому индикаторы часового типа позволяют измерять смещение кромок, глубину скоса кромок, глубину подрезов и поверхностных дефектов, высоту чешуйчатости, межваликовые западания, выпуклость и вогнутость стыковых швов, выпуклость и вогнутость корня даже в диапазоне от 0 до 0,5 мм. Более высокая точность и удобство выполнения измерений – важные преимущества приспособлений с индикаторами часового типа в сравнении с шаблонами сварщика и штангенциркулями. Базовые требования к ИЧ изложены в ГОСТ 577-68 «Индикаторы часового типа с ценой деления 0,01 мм. Технические условия».

Содержание:

Как устроены приспособления с индикаторами часового типа для ВИК сварных соединенийПреимущества индикаторов часового типа для ВИК

Метрология

Выполнение измерений с индикаторами часового типа

Где купить приспособление для измерения смещения кромок и глубины подрезов с ИЧ

Индикаторы часового типа бывают разных типов: с перемещением измерительного стержня параллельно шкале (ИЧ), перпендикулярно ей (ИЧТ), с цифровым отсчётным устройством (ИЧЦ) и т.д. В практике неразрушающего контроля визуальным и измерительным методом чаще всего применяются индикаторы типа ИЧ, поэтому данный текст посвящён именно им.

Как устроены приспособления для измерения смещения кромок и глубины подрезов с ИЧ

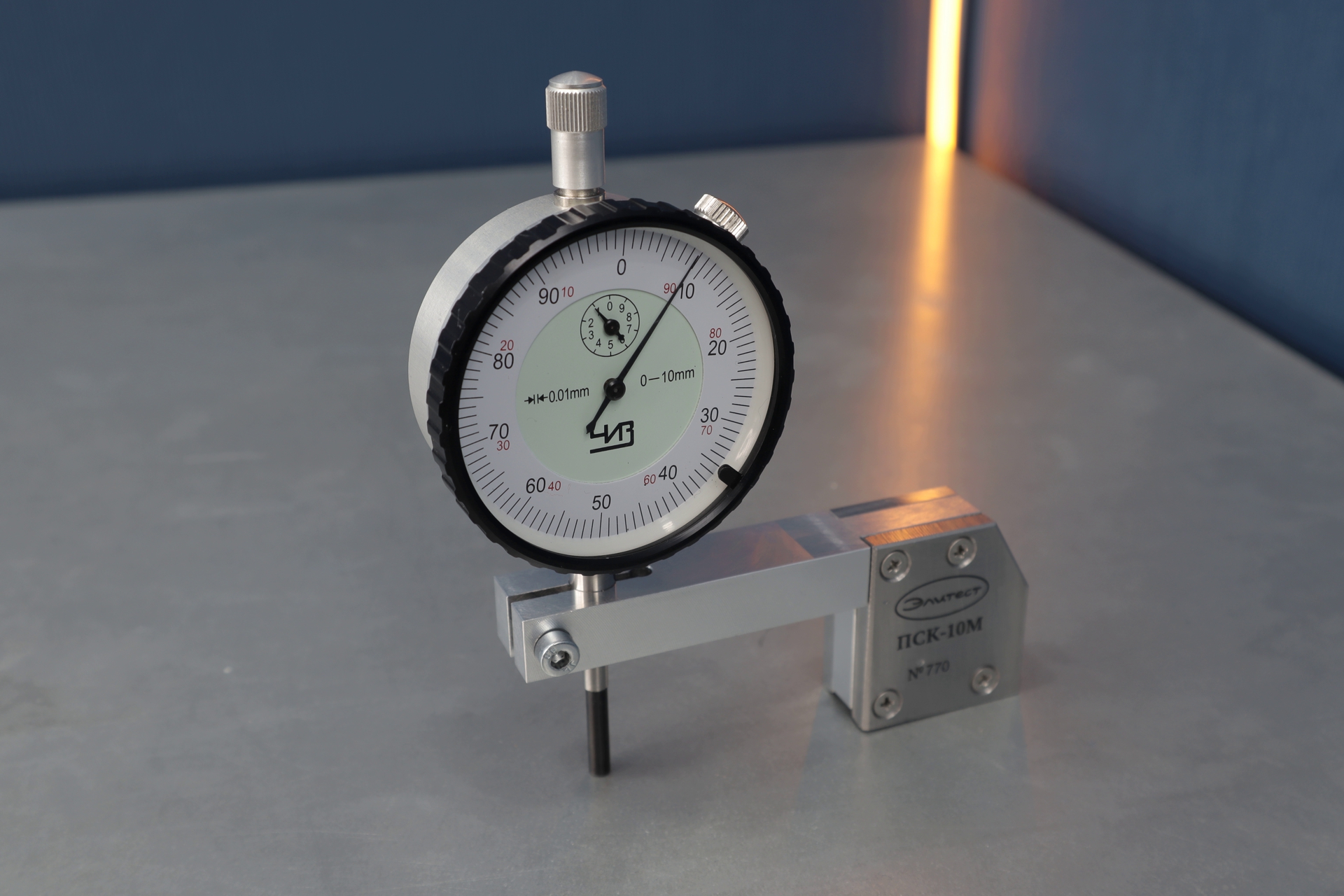

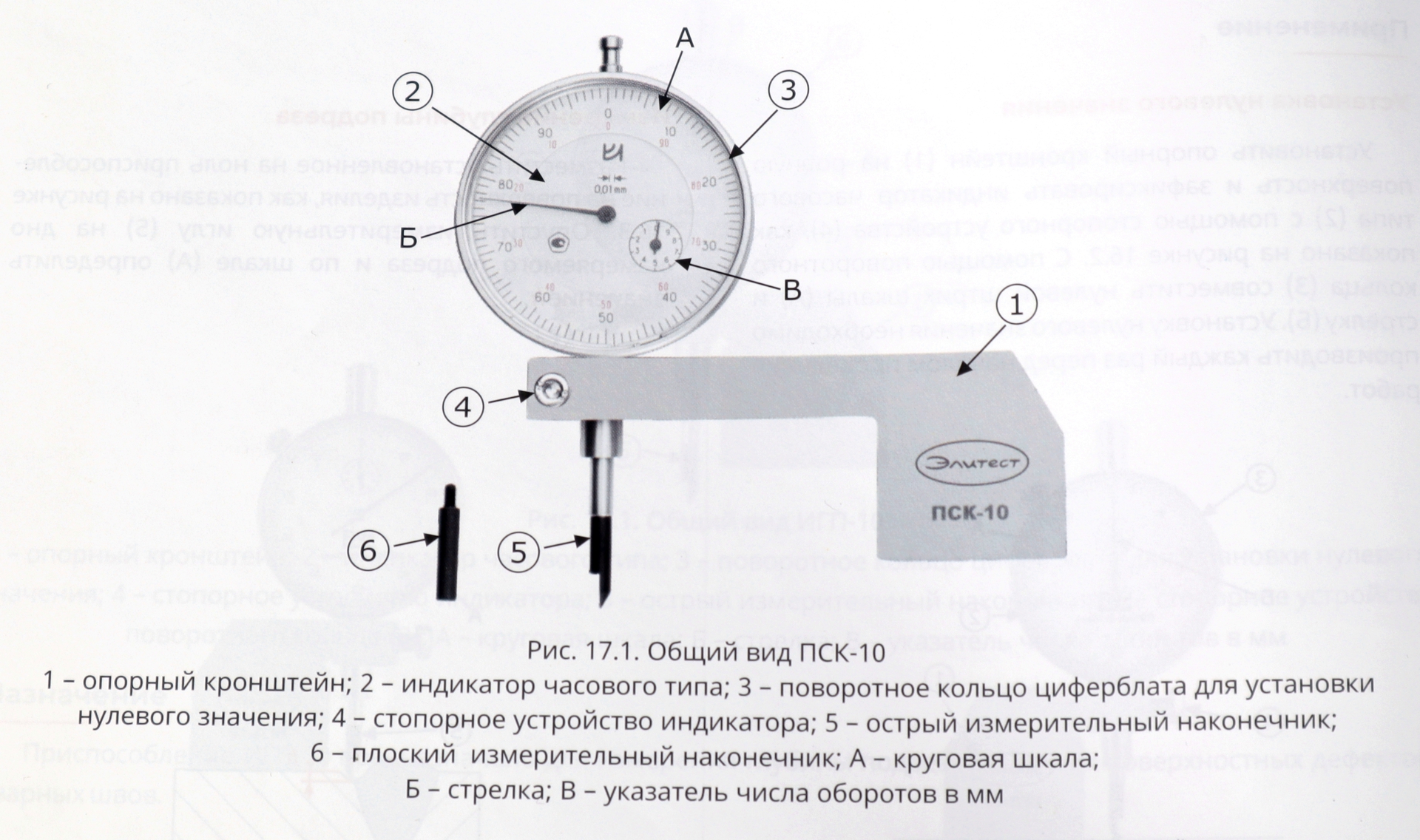

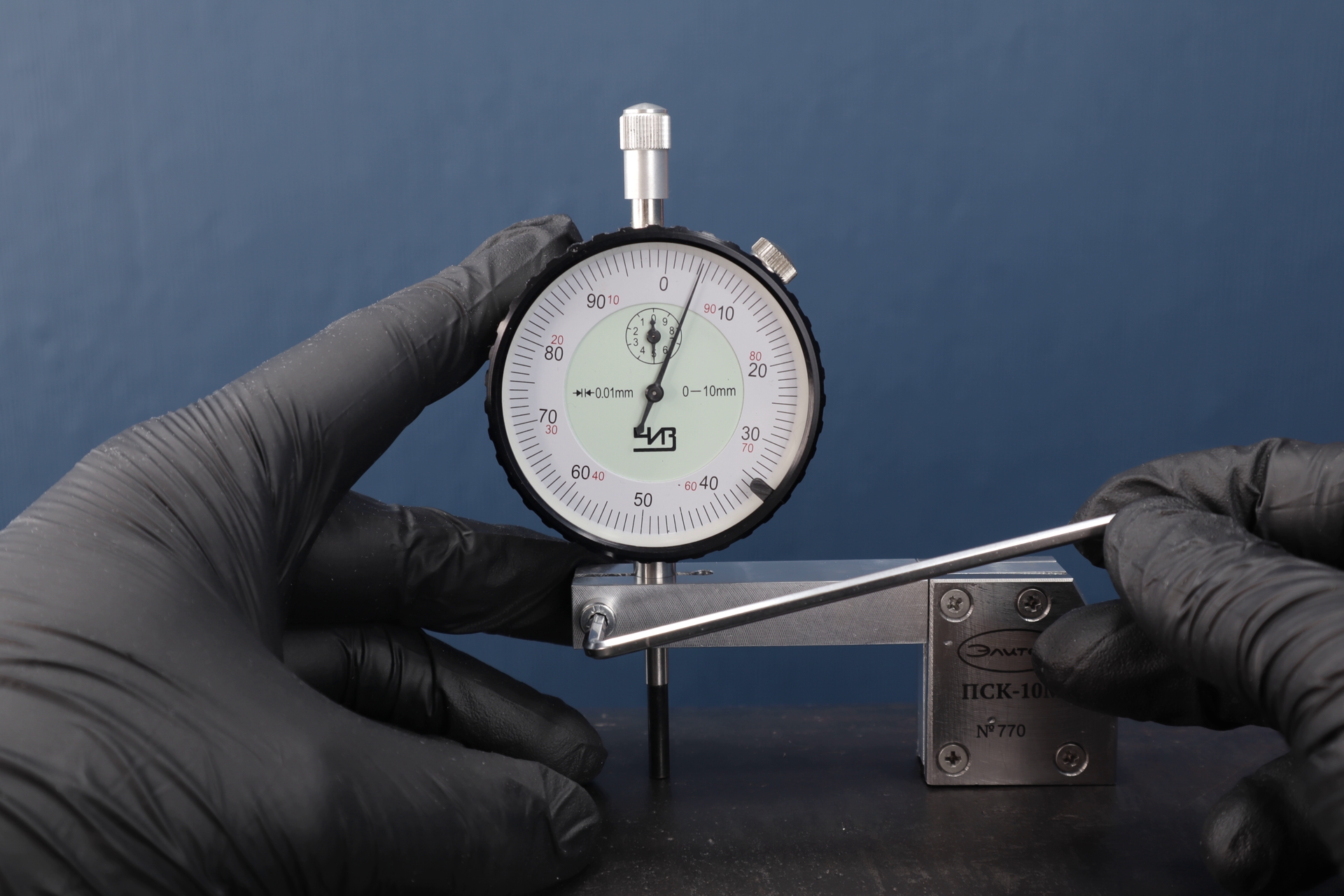

Ключевой элемент – это, конечно, сам индикатор часового типа с параллельным смещением измерительного стержня. ИЧ состоит из цилиндрического корпуса с циферблатом, на котором предусмотрены две шкалы – большая (цена деления – 0,01 мм) и маленькая (цена деления – 1,0 мм). Маленькая шкала ещё называется внутренней, она же – указатель числа оборотов стрелки на большой шкале. Один полный оборот стрелки на большой шкале равен подъёму/опусканию подвижного измерительного стержня на 1,0 мм и смещению стрелки на внутренней шкале с тем же шагом – 1,0 мм. При движении измерительного стержня вверх стрелка на указателе оборотов (малая шкала) совершает обороты против направления часовой стрелки, а стрелка на внешней (большой) шкале – по направлению часовой стрелки. Показания на внешней шкале определяют по значениям, окрашенным в чёрный цвет. При движении измерительного стержня вниз – наоборот: стрелка на внутренней (малой) шкале совершает обороты по направлению часовой стрелки, а на внешней (большой) шкале – против часовой стрелки. Показания на внешней шкале определяют по значениям, окрашенным в красный цвет.

Установка нуля выполняется выставлением стрелок на большой и маленькой шкале в нужное положение при помощи поворотного кольца, которое фиксируется стопорным устройством. Измерения выполняются при установке индикатора часового типа перпендикулярно контролируемой поверхности. Измерительный стержень поднимается и опускается вручную. Для визуального и измерительного контроля сварных соединений обычно используются индикаторы часового типа с диапазоном измерений от 0 до 10 мм (хотя на рынке есть ИЧ с диапазоном измерений до 25 мм). При этом – стрелка на внутренней шкале может совершать не 10, а 11 полных оборотов. Такой запас хода необходим для корректной работы ИЧ. Расположенный внутри цилиндрического корпуса механизм из реечно-зубчатой и шестерённой передачи «преобразует» возвратно-поступательное движение измерительного стержня в обороты соответствующих стрелок относительно шкал, по которым и считываются полученные показания. Также в конструкции индикаторов часового типа предусматривается пружина, защищающая шестерёночные передачи от люфта.

Индикатор часового типа – это, скорее, навесное оборудование: для работы с ним нужна специальная оснастка – крепления, штативы, скобы, подставки и прочие держатели, сконструированные под конкретные условия выполнения измерений. Так, помимо самого ИЧ, в конструкции приспособлений для измерения смещения кромок и глубины подрезов предусмотрены следующие части.

Опорный кронштейн

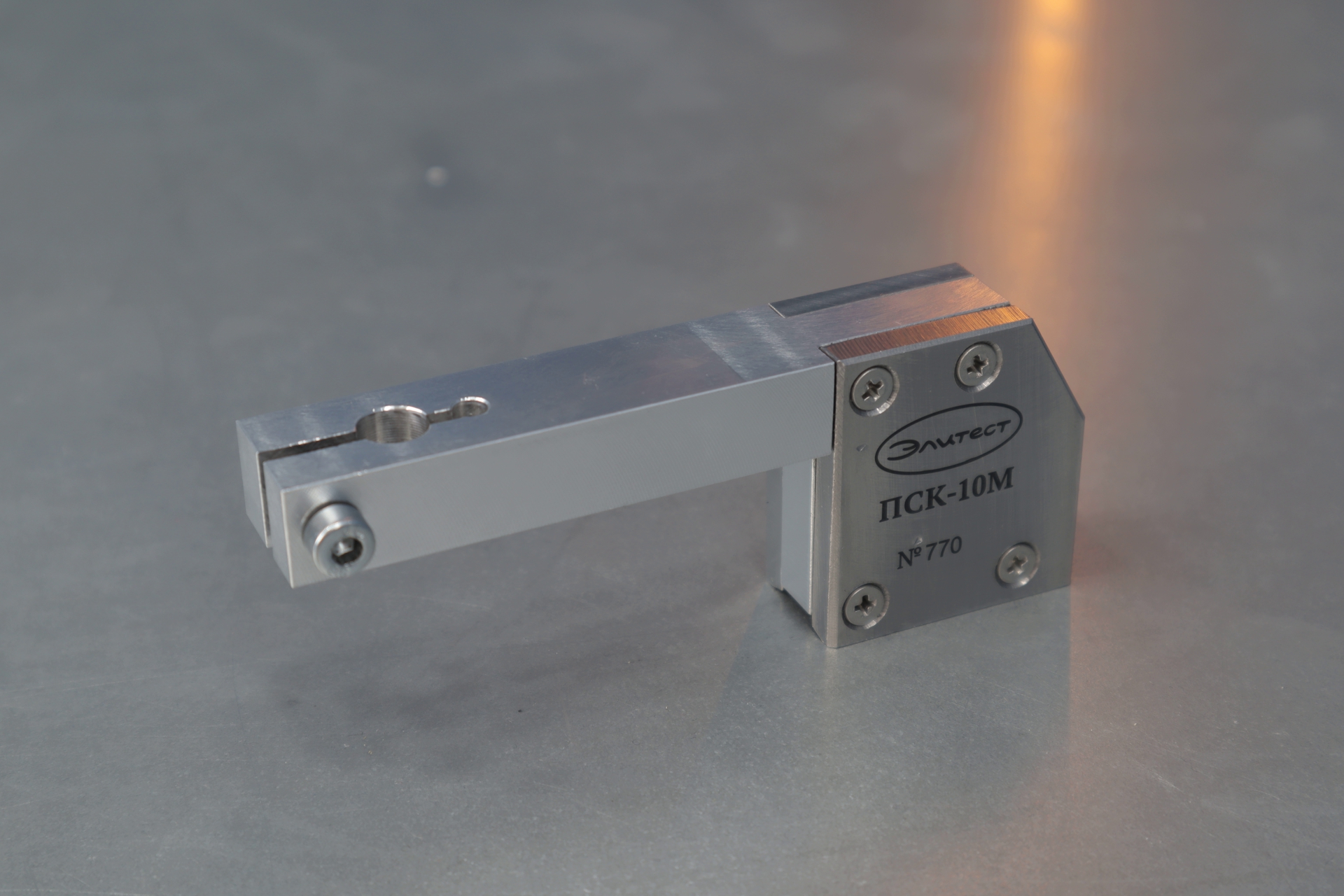

На рынке РФ доступны приспособления с установочными планками разной длины – 50, 65 мм и 100 мм. В первых двух случаях устройство предназначается для измерения глубины подрезов. Короткая установочная планка может оказаться предпочтительной для ВИК в труднодоступных местах. Длинная планка позволяет измерять больше параметров при проведении визуального и измерительного контроля сварных соединений. Опорные кронштейны изготавливаются из нержавеющей стали либо алюминия. Индикатор часового типа (в области гильзы) закрепляется в специальной державке при помощи стопорного устройства. Для этого в комплекте поставки может быть предусмотрен ключ-шестигранник. У других моделей индикатор часового типа фиксируется при помощи барашковых гаек, без дополнительного ключа.

Постоянный магнит

Предусмотрен далеко не у всех приспособлений для измерения смещения кромок и глубины подрезов. Один из немногих примеров – ПСК-10М ЭЛИТЕСТ с алюминиевым кронштейном и встроенным в него постоянным магнитом.Измерительные наконечники

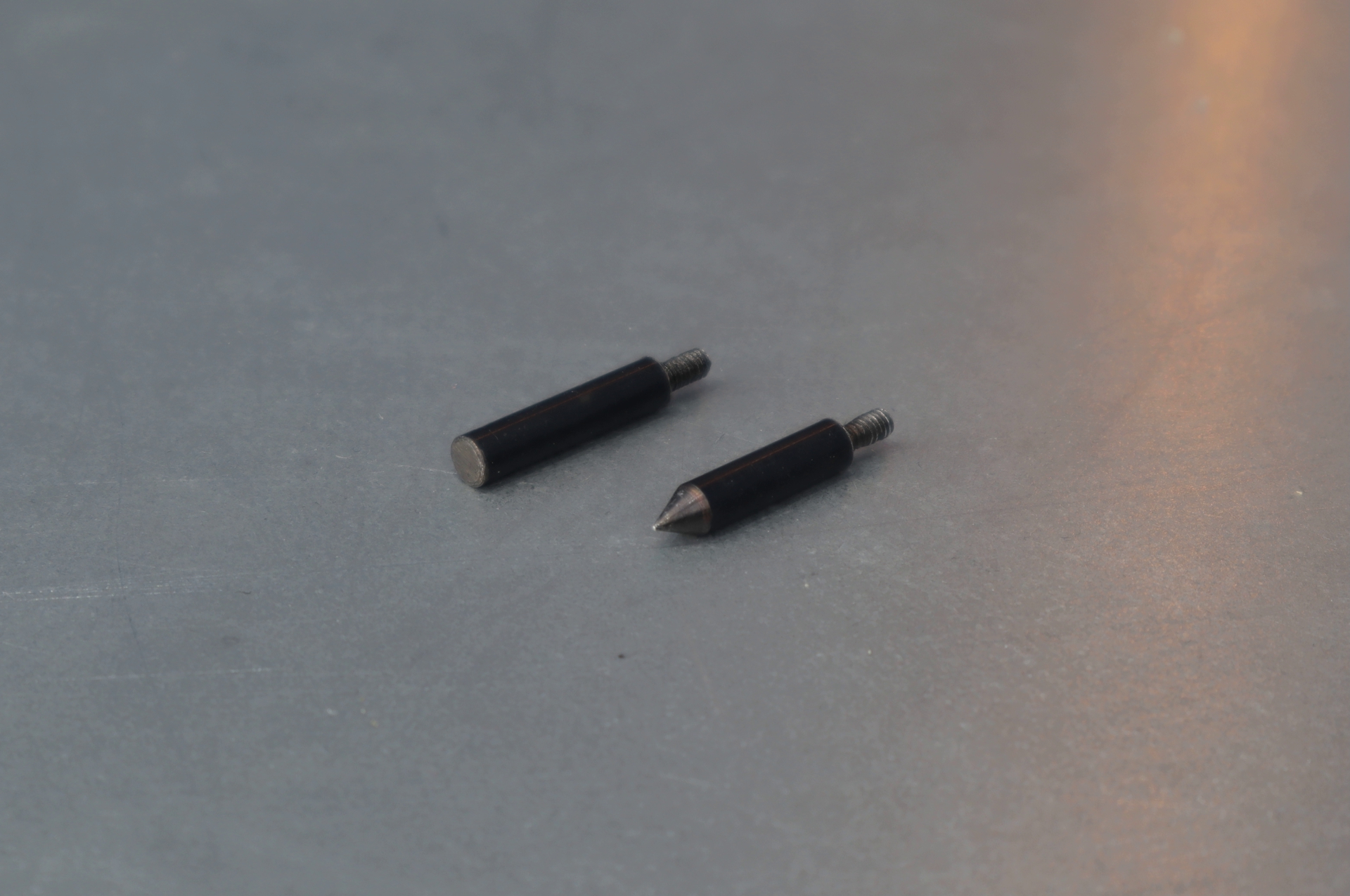

В стандартном комплекте поставки индикаторов часового типа предусматриваются острый и плоский измерительный наконечник. Острая игла предназначается для измерения глубины подрезов, смещения кромок, вогнутости сварного шва, глубины скоса кромок, глубины поверхностных дефектов – пор, свищей, грубой чешуйчатости и пр. Угол заточки острой измерительной насадки подобран таким образом, чтобы проникать в полости дефектов даже с маленьким раскрытием. Плоский измерительный наконечник используется для измерения выпуклости стыковых сварных швов и превышения проплава с обратной стороны шва (провисов). К некоторым приспособлениям для измерения глубины подрезов и смещения кромок прилагается не две, а три измерительные насадки разных форм, острые и плоские (закруглённые). При этом – в зависимости от конкретных задач и условий выполнения замеров к индикаторам часового типа доступен огромный выбор универсальных и специализированных насадок. Требования к их геометрической форме, размерам, классу точности отражены в ГОСТ 11007-66 «Наконечники измерительные к приборам для линейных измерений. Технические условия». Так, фиксатор таких наконечников должен обеспечивать надёжное закрепление на подвижном стержне индикатора часового типа без перекосов, зажимов, изгибов и отклонений от перпендикулярности к контролируемой поверхности. Измерительные наконечники должны иметь антикоррозионное покрытие. Применение наконечников со следами коррозии, трещинами и иными повреждениями недопустимо. Смещение центра измерительной поверхности наконечника должно полностью совпадать с осью посадочного отверстия на стержне ИЧ.

Добавим также, что индикаторы часового типа следует отличать от рычажно-зубчатых индикаторов типа ИРБ или ИРТ. Индикаторы часового типа – многооборотные, рычажно-зубчатые индикаторы могут быть многооборотными либо однооборотными. Цена деления у рычажно-зубчатых индикаторов составляет 0,001-0,002 мм (у ИЧ – 0,01 мм). Для большинства задач неразрушающего контроля (НК) такая точность избыточна, поэтому в массовой практике визуального и измерительного контроля рычажно-зубчатые индикаторы не применяются, в отличие от ИЧ, которые при отдельных обстоятельствах просто незаменимы.

Преимущества индикаторов часового типа для измерения смещения кромок и глубины подрезов

В сравнении с шаблонами сварщика и штангенциркулями приспособления с ИЧ помогают добиваться большей точности измерений и зачастую более практичны в силу ряда причин.- Низкая погрешность. У индикаторов часового типа очень низкая погрешность измерений, которая может не превышать ±0,01 мм. В соответствии с таблицей №1 в инструкции по визуальному и измерительному контролю РД 03-606-03 и в Методических рекомендациях о порядке проведения ВИК это позволяет использовать индикаторы часового типа для измерения величин в диапазоне даже до 0,5 мм. Так, многие нормативные технические документы (НТД) требуют, чтобы чешуйчатость и высота межваликовых западаний не превышала 1,0 мм, а также требуют измерять глубину подрезов и смещение кромок. Учитывая, что по некоторым НТД глубина подрезов может допускаться до 0,5 мм, а смещение кромок, скажем, до 2,5–3,0 мм, то приспособления с индикатором часового типа подходят для измерения даже в таких небольших пределах. А вот универсальный шаблон сварщика УШС-3, несмотря на его повсеместное распространение, формально для таких задач не годится, поскольку его погрешность измерений достигает ±0,5 мм. Хотя, конечно, на рынке есть более продвинутые шаблоны типа УШС-4Т ЭЛИТЕСТ или TapiRUS, погрешность которых не превышает ±0,1 мм. Но у индикаторов часового типа она в любом случае ниже, а потому для дополнительной проверки в сложных, «пограничных» случаях чаще всего пользуются именно ими.

- Высокая дискретность результатов измерений. Если важна не только достоверность, но и дискретность показаний, то у индикаторов часового типа она самая высокая – результаты замеров можно определять с точностью до 0,01 мм. Немногие шаблоны могут таким похвастать – разве что штангенциркули с ценой деления на вспомогательной шкале (нониусе) 0,05 мм (1/20).

- Удобство дефектоскописта (контролера). Особенно – если приспособление для измерения смещения кромок и глубины подрезов оснащается опорным кронштейном со встроенным магнитом. Поскольку сам кронштейн у таких приспособлений изготавливается из алюминия, то магнитное поле не влияет на работу индикатора часового типа, зато – позволяет закреплять инструмент на объекте из ферромагнитного материала. Тем самым руки дефектоскописта (контролера) после установки приспособления на объекте полностью высвобождаются. При этом – да, подготовка такого приспособления к работе может занять больше времени, чем в случае с шаблоном сварщика. Хотя бы потому, что перед выполнением замеров индикатор часового типа необходимо откалибровать – выполнить установку нуля. Тем не менее, благодаря магнитному креплению такие приспособления упрощают измерение смещения кромок, глубины подрезов, чешуйчатости, западаний между валиками, глубину выходящих на поверхность дефектов и выпуклость сварного шва даже в труднодоступных местах. В том числе – на вертикальных поверхностях, в потолочном положении и на объектах цилиндрической формы.

- Наличие метрологического обеспечения. Приспособления для измерения смещения кромок и глубины подрезов поставляются с паспортом и свидетельством о поверке индикатора часового типа. Сами ИЧ проходят процедуру метрологической аттестации, утверждены в качестве типа СИ и подлежат ежегодной поверке. Всё это позволяет применять приспособления с индикаторами часового типа для проведения визуального и измерительного контроля на опасных производственных объектах, указывать такие СИ в заключениях, актах, протоколах и пр.

- Возможность измерения сразу нескольких параметров сварных соединений и поверхностных дефектов. Конечно, наиболее продвинутые шаблоны сварщика типа того же TapiRUS, УШС-4Т ЭЛИТЕСТ, Bridge CAM и другие позволяют выполнять прямые и косвенные измерения до 20, а то и до 50 величин. Тем не менее, приспособления с индикаторами часового типа позволяют измерять смещение кромок и выпуклость (вогнутость) сварных швов – то есть именно те параметры, с которых зачастую в принципе начинается визуальный и измерительный контроль сварных соединений. С другой стороны, ИЧ помогают с большей точностью измерять смещение кромок, глубину подрезов и других поверхностных дефектов, чешуйчатость, западания между валиками – то есть те параметры, которые оцениваются по нормам отбраковки и от которых зачастую зависит заключение по результатам ВИК (будет ли стык признан «годным», пойдёт ли он «в ремонт» или «на вырез»).

Метрологическое обеспечение и нормативное регулирование измерений с применением ИЧ

Формально, и Руководство по безопасности «Методические рекомендации о порядке проведения визуального и измерительного контроля» (п. 30), и РД 03-606-03 (п. 5.1), и ГОСТ Р ИСО 17637-2014 «Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением» (приложение А), и другие руководящие нормативные технические документы (НТД) допускают применение «других» СИ, помимо привычных всем универсальных шаблонов сварщика, штангенциркуля и пр. Приспособления для измерения смещения кромок и глубины подрезов на основе индикаторов часового типа – один из таких примеров.При наличии согласованных в утверждённом порядке инструкций, методик и операционных технологических карт (ОТК) приспособления с индикаторами часового типа широко используются для визуального и измерительного контроля при строительстве, монтаже, ремонте и реконструкции технических устройств (ТУ), зданий и сооружений на опасных производственных объектах (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору). В частности, приспособления для измерения смещения кромок и глубины подрезов применяются при выполнении работ по техническому диагностированию (ТД), обследованию, техническому освидетельствованию, экспертизе промышленной безопасности (ЭПБ) технических устройств (ТУ), зданий и сооружений на ОПО.

При этом проведение ВИК с использованием приспособлений для измерения смещения кромок и глубины подрезов с индикаторами часового типа полностью соответствует Федеральному закону от 26 июня 2008 года №102-ФЗ «Об обеспечении единства измерений». При условии, конечно, что речь идёт о тех приборах, которые прошли процедуру метрологической аттестации, утверждены в качестве типа СИ, внесены в Государственный реестр СИ РФ и проходит поверку (или калибровку) не реже, чем раз в год. Так, по состоянию на февраль 2024 года во ФГИС «Аршин» числится 54 записи об индикаторах часового типа. Наиболее широко в приспособлениях для измерения смещения кромок и глубины подрезов используются ИЧ торговых марок «Калиброн», Micron, «Челябинский инструментальный завод (ЧИЗ)», «Туламаш», «Эталон» и др. Основные параметры и размеры индикаторов часового типа определены в ГОСТ 577-68. Поверка осуществляется в соответствии с рекомендованной методикой МИ 2192-92.

Так, одна из важных технических характеристик приспособлений для измерения смещения кромок и глубины подрезов – наибольшая разность погрешностей индикатора часового типа. Определяется при помощи приспособления с микрометрической головкой 1-го класса типа МГ-25. Индикатор часового типа закрепляют таким образом, чтобы его измерительный стержень упёрся в микрометр. Далее микрометр регулируют таким образом, чтобы он двигал стержень ИЧ. Через каждые 0,2 мм (или с другим шагом) снимают показания со шкалы индикатора. По микрометру определяются эталонные значения, а по показаниям индикатора часового определяют имеющиеся отклонения. Чтобы определить наибольшую разность погрешностей, определяют отклонения во всём диапазоне измерений (например, 0–-0,1 мм, 0–1,0 мм или 0–10,0 мм), а затем из наибольшего значения вычитают меньшее.

Помимо наибольшей разности погрешностей, поверка индикаторов часового типа предусматривает определение:

- измерительного усилия и его колебания, в том числе – при изменении направления движения измерительного стержня (при помощи настольных циферблатных весов),

- изменения показаний при нажиме на измерительный стержень (при помощи граммометра),

- размаха и вариации показаний,

- хода измерительного стержня,

- высоты стрелки над шкалой и пр.

Для поверки индикаторов часового типа с ценой деления 0,01 мм и диапазоном измерений 0–10 мм широко используются специальные приборы типа ППИ-4. При помощи ППИ-4 можно проверять взаимодействие разных частей ИЧ, определять наибольшую разность погрешностей, погрешность обратного хода, вариацию показаний, их изменение при нажиме на измерительный стержень в направлении, перпендикулярном оси, и т.д.

Выполнение измерений с индикаторами часового типа для визуального и измерительного контроля сварных соединений

Порядок работы с приспособлением для измерения смещения кромок и глубины подрезов продемонстрирован на примере ПСК-10М с индикатором часового типа в видеосюжете на YouTube-канале «Дефектоскопист.ру» (текстовая версия здесь).Сборка приспособления

На подвижном измерительном стержне необходимо закрепить острый либо плоский наконечник – в зависимости от того, какие параметры сварного соединения предстоит измерять. Для измерения смещения кромок, глубины подрезов, вогнутости сварного шва, глубины (высоты) выходящих на поверхность несплошностей (поры, свищи, усадочные раковины, грубая чешуйчатость и другие) – рекомендуется острая измерительная насадка. Для измерения выпуклости (высоты усиления) сварного шва и превышения проплава (провиса – при наличии доступа к обратной стороне стыка) – предпочтителен плоский (закруглённый) наконечник. Наконечники закрепляются на подвижном стержне (штоке) посредством резьбового соединения. Последовательность применения измерительных наконечников определяется порядком проведения визуального и измерительного контроля, который, в свою очередь, прописывается в операционной технологической карте. Так, зачастую ВИК начинается с визуального осмотра, выявления выходящих на поверхность дефектов органолептическим способом и измерения геометрических параметров сварного соединения. Выпуклость (высота усиления) шва – один из них. Учитывая, что острый измерительный наконечник позволяет измерять большее количество параметров, целесообразным может оказаться установка сначала плоской, затем острой измерительной насадки. Впрочем, при необходимости измерительный наконечник можно быстро заменить, поэтому порядок установки не столь важен. Важнее то, что при замене измерительного наконечника требуется повторная калибровка (установка нуля). Сам индикатор часового типа помещается в специальной державке на установочной планке (опорном кронштейне).

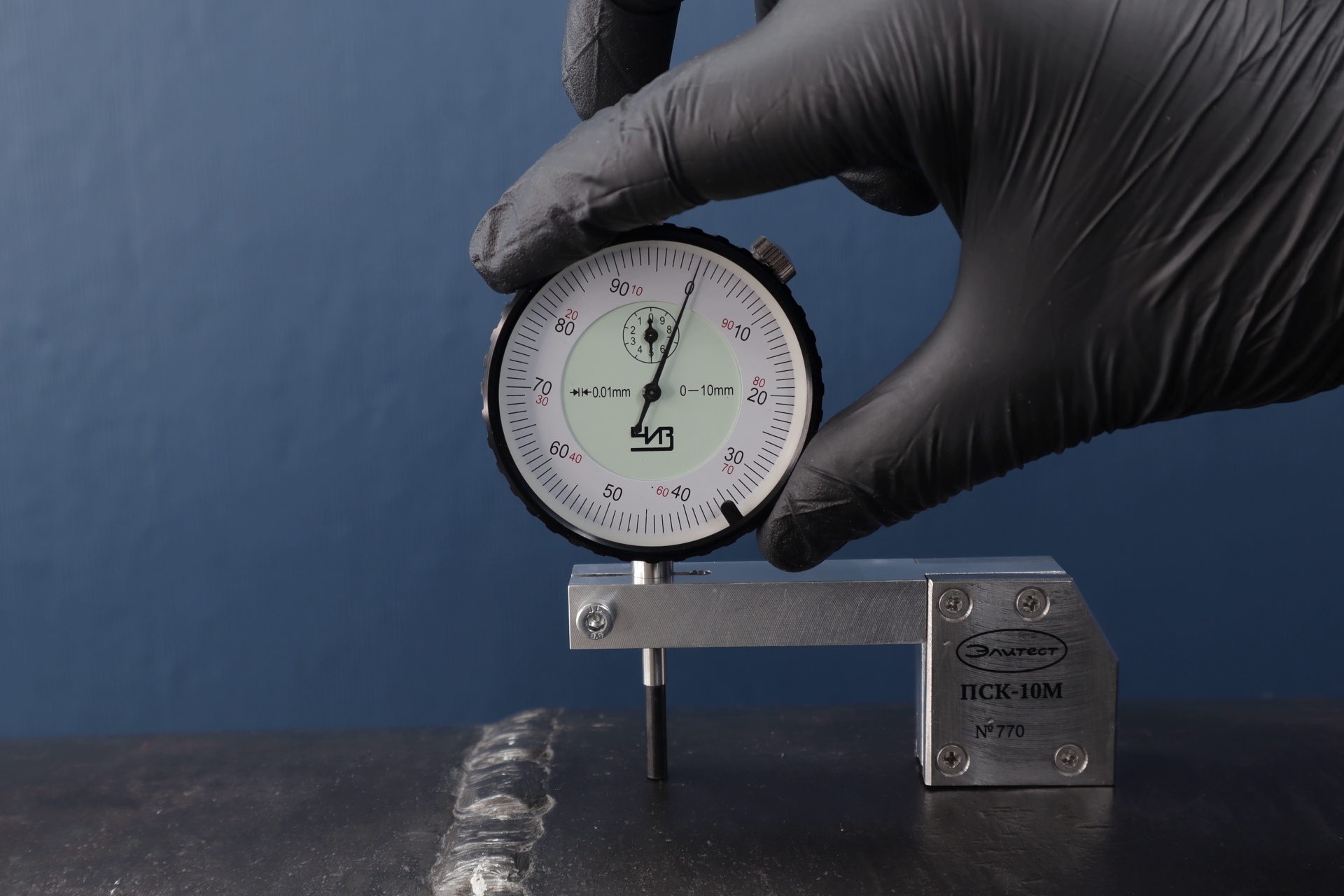

Калибровка (установка нуля, установка циферблата на ноль)

Поместив индикатор часового типа в державку опорного кронштейна, фиксируют его по высоте таким образом, чтобы, с одной стороны, обеспечивался контакт измерительного наконечника с поверхностью контролируемого объекта, а с другой – чтобы стрелка на маленькой (внутренней) круговой шкале оказалась напротив нужной метки от «0» до «9». Выбор зависит от предполагаемого диапазона измерений. Так, если при калибровке индикатора часового типа выставить стрелку на внутренней шкале напротив цифры «5», то подвижный измерительный наконечник будет иметь возможность смещается как выше, так и ниже опорной поверхности в диапазоне от -5 мм до +5 мм. Соответственно, если при калибровке индикатора часового типа выставить указатель оборотов на «5», то измерять можно будет как глубину дефектов, так и выпуклость шва в диапазоне от 0 до 5 мм. Тем самым диапазон измерений от 0 до 10 мм, которым обладает индикатор часового типа, «распределяется» равными «долями» для замеров НАД опорной поверхностью и ПОД ней. В зависимости от контролируемых параметров эта «пропорция» может меняться. После выставления числа оборотов можно установить приспособление на контролируемой поверхности. Важно следить за тем, чтобы опорный кронштейн плотно прилегал к поверхности ОК в стабильном, устойчивом положении. Измерительная насадка должна быть направлена перпендикулярно к контролируемой поверхности, без перекосов и «завалов». Далее необходимо ослабить стопорное устройство поворотного кольца и, вращая последнее, выставить стрелку на «0» на внешней шкале (от 0 до 0,99 мм, цена деления 0,01 мм). При помощи того же стопорного устройства поворотное кольцо циферблата фиксируют в заданном положении. После этого приспособление с индикатором часового типа готово к работе.

Измерение выпуклости (вогнутости) сварного шва (а при наличии доступа – выпуклости и вогнутости его корня)

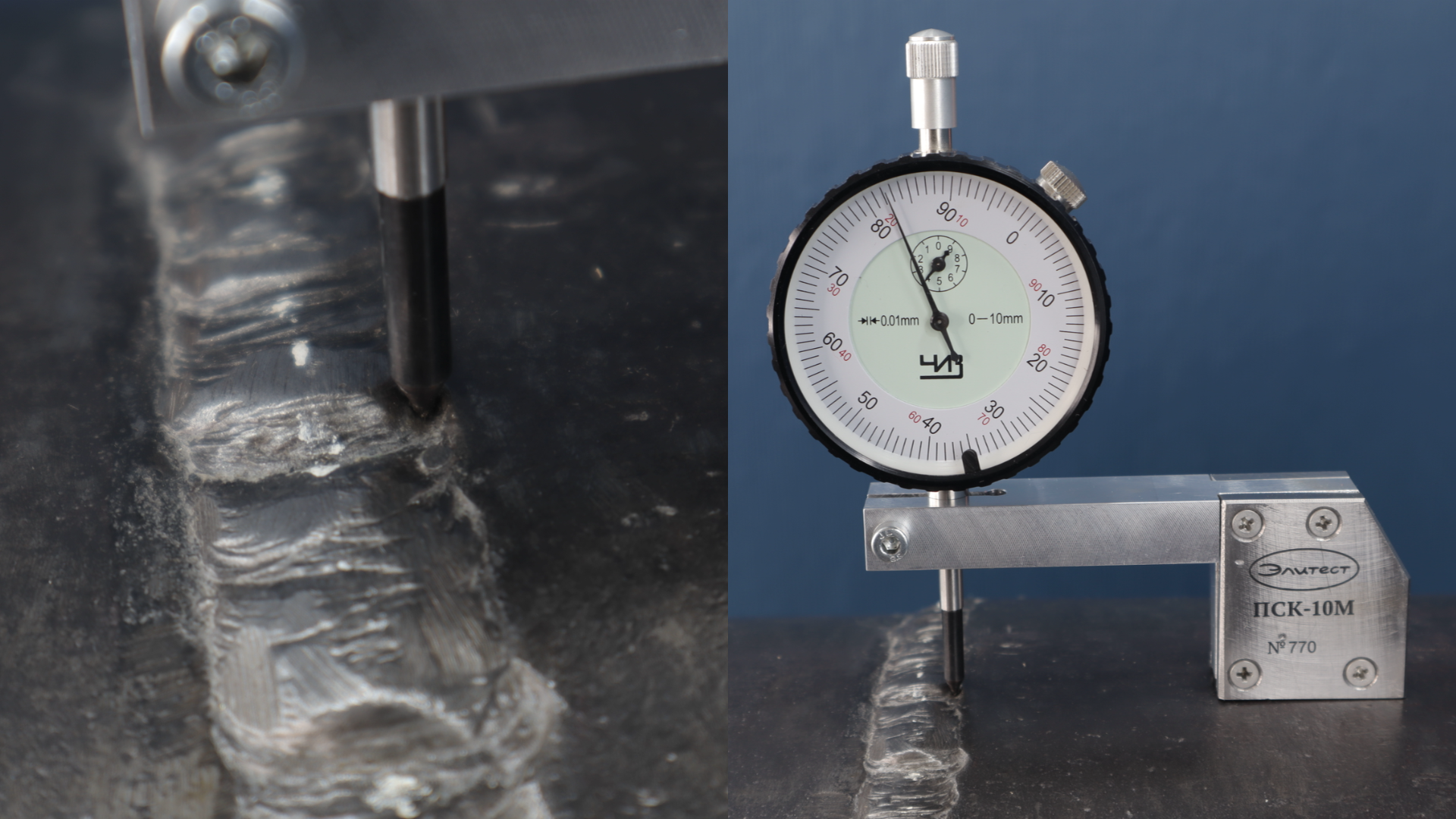

Для измерения выпуклости (высоты усиления) сварного шва и выпуклости корня шва рекомендуется применение плоского измерительного наконечника. Для вогнутости больше подходит острая измерительная игла. Выпуклость (или вогнутость) стыкового шва оценивается по максимальной высоте (для вогнутости – по максимальной глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей, на которой устанавливается опорный кронштейн приспособления и относительно которой поднимается (или опускается) измерительный стержень индикатора часового типа. Если уровни поверхностей деталей отличаются друг от друга (при одинаковом типоразмере – диаметре и толщине стенки), то измерение выпуклости (вогнутости) стыкового сварного шва проводится относительно уровня поверхности детали, которая расположена выше уровня поверхности другой детали. Сам процесс измерения выпуклости (вогнутости) стыкового шва или его корня достаточно прост: калибровку нуля выполняют на ровной поверхности основного металла, например, рядом с околошовной зоной (зоной термического влияния). Далее рекомендуется поднять измерительный стержень индикатора часового типа и переставить приспособление непосредственно на то место, где требуется выполнить измерение, и плавно опустить измерительный стержень, чтобы насадка соприкоснулась с поверхностью шва. Показания считываются по циферблату: в целых мм – по указателю числа оборотов (маленькая шкала), и в 0,01 мм – по большой шкале. Отсчёт значения выпуклости или вогнутости зависит от направления вращения стрелок на большой и маленькой шкалах.На фото – измерение выпуклости стыкового сварного шва с приспособлением ПСК-10М ЭЛИТЕСТ. Результат по индикатору часового типа – 1,53 мм.

Измерение смещения кромок

Для этого на измерительном стержне индикатора часового типа устанавливают острый измерительный наконечник. Смещение кромок измеряют не реже чем через 1 м по длине сварного шва, при этом не менее, чем в трёх сечениях, расположенных равномерно по длине шва. И обязательно – в местах наибольшего смещения. Приспособления с индикатором часового типа позволяют измерять смещение кромок с наружной стороны сварного соединения. Руководящие НТД могут допускать оценку возможного смещения кромок с внутренней стороны по результатам измерения смещения кромок с наружной стороны.На фото – измерение смещения кромок с приспособлением ПСК-10М ЭЛИТЕСТ. Результат по индикатору часового типа – 4,27 мм.

Измерение глубины подрезов и неполного заполнения разделки

Тоже выполняется с острым измерительным наконечником. Контролю подлежит каждый подрез и каждое неполное заполнение кромок.На фото – измерение глубины подреза с приспособлением ПСК-10М ЭЛИТЕСТ. Результат по индикатору часового типа – 1,17 мм.

Измерение чешуйчатости и западаний между валиками сварного шва

Измерение межваликовых западаний выполняется с острым измерительным наконечником (иглой) относительно валика с меньшей высотой (∆2 = hmax – hmin). По аналогии, глубину чешуйчатости оценивают по перепаду между двумя соседними чешуйками с большей и меньшей высотой (∆1 = hmax – hmin). В большинстве руководящих нормативных технических документов требуется, чтобы чешуйчатость и глубина западаний между валиками не превышала 1,0 мм. Как было отмечено выше, погрешность измерений у индикаторов часового типа не превышает ±1,0 мм, а потому такие приспособления для измерения смещения кромок и глубины подрезов соответствуют требованиям руководящих НТД.Фиксация результатов замеров на схеме проконтролированного соединения

Если визуальный и измерительный контроль проводится дефектоскопистом в одиночку, то приспособление для измерения смещения кромок и глубины подрезов со встроенным магнитом в опорном кронштейне может упростить запись показаний, полученных при помощи индикатора часового типа, в рабочем эскизе. При необходимости те места, в которых выявлены недопустимые отклонения геометрических параметров сварных соединений, обозначают при помощи маркера по металлу либо мела. В заключении (акте, протоколе) по результатам визуального и измерительного контроля указывают координаты обнаруженных дефектов, их тип, геометрические размеры (высота, глубина, ширина, длина вдоль оси шва и так далее). Поскольку индикатор часового типа – это средство измерения, то в заключении также приводят наименование СИ, его заводской номер, инвентарный номер, а также номер, дату выдачи и срок действия свидетельства о поверке и/или калибровки.На фото - измерение глубины поры (свища) с приспособлением ПСК-10М ЭЛИТЕСТ. Результат по индикатору часового типа – 3,41 мм.

Точный порядок работы с приспособлением для измерения смещения кромок и глубины подрезов определяется руководством пользователя и операционной технологической картой (ОТК) визуального и измерительного контроля. От этого, соответственно, зависит и последовательность использования измерительных наконечников. Места для измерения перечисленных выше геометрических параметров сварных соединений определяются в рабочих чертежах, руководящих НТД и ОТК. Измерение чешуйчатости и западаний между валиками, например, может предусматриваться, по меньшей мере, в четырёх точках по длине сварного шва. Измерения выполняют, прежде всего, в тех местах, где допустимость данных параметров сварных соединений по результатам визуального контроля вызывает сомнения. Что касается норм отбраковки, то они также приводятся в руководящих документах и операционной технологической карте и зависят от толщины деталей, категории объекта и пр.

Где выгоднее покупать приспособления для измерения смещения кромок и глубины подрезов

В числе спонсоров проекта «Дефектоскопист.ру» представлено два производителя приборов с индикаторами часового типа.«Рентгенсервис». Входит в группу компаний «РЕНТЕСТ», основанную в 1998 году. Производственные мощности группы расположены в Нижнем Новгороде. Под брендом ЭЛИТЕСТ здесь изготавливаются приспособления для измерения глубины подрезов ИГП-10 ЭЛИТЕСТ и приспособления для измерения смещения кромок и глубины подрезов ПСК-10М (со встроенным в опорный кронштейн магнитом) и ПСК-10 (без магнита). Приспособления комплектуются индикаторами часового типа марок «Калиброн», «ЧИЗ» и Micron. Приспособлению для измерения смещения кромок и глубины подрезов ПСК-10М был посвящён видеосюжет на YouTube-канале «Дефектоскопист.ру». Благодаря тому, что расстояние между измерительным наконечником и алюминиевым опорным кронштейном у ПСК-10М составляет 50 мм, его можно использовать для измерения глубины скоса кромок, смещения кромок, выпуклости (высоты усиления) и вогнутости стыкового шва, выпуклости и вогнутости корня стыкового шва, а также для измерения чешуйчатости, глубины западаний между валиками сварного шва, глубины подрезов и других выходящих на поверхность дефектов (пор, свищей, неполного заполнения кромок, усадочных раковин и пр.). Таким образом, приспособления ПСК-10 с индикаторами часового типа могут применяться на этапе подготовки деталей к сварке, их сборки, сварки (в том числе – в рамках послойного визуального и измерительного контроля) и, конечно же, непосредственно в процессе ВИК, например, после ремонта, в ходе выполнения работ по техническому диагностированию, экспертизе промышленной безопасности и т.д. Помимо этого, ГК «РЕНТЕСТ» самостоятельно производит шаблоны сварщика ЭЛИТЕСТ самых разных типов, включая УШС-4 (внесён в Государственный реестр СИ РФ и Республики Беларусь), Bridge Cam WGU-9M, WG1, WG2, Bridge Cam WGU-7M и др. В помощь дефектоскопистам в компании «Рентгенсервис» было издано практические пособие по шаблонам сварщика для визуального и измерительного контроля, в котором также даны рекомендации по работе с ИГП-10 и ПСК-10 (ПСК-10М). Заказать приспособления для измерения смещения кромок и глубины подрезов с индикаторами часового типа по цене изготовителя: +7 (800) 505-47-58, xrs@xrs.ru.

NDT Club. Предприятие базируется в Москве. Выпускает приспособления для измерения смещения кромок и глубины подрезов RFT ПИГП с установочной планкой длиной 65 мм либо 100 мм из нержавеющей стали. Свидетельство о поверке прилагается к комплекту поставки. Заказать RFT ПИГП можно по телефону +7 (495) 363-58-09 либо по почте info@ndt-club.com.

Многие из партнёров «Дефектоскопист.ру» предоставляют форумчанам хорошие скидки. Берегите бюджет своей лаборатории – и покупайте оборудование неразрушающего контроля только у надёжных поставщиков!