В

В мире НК

Guest

Контроль стыковых накладок рельсов

Об авторах

Сотрудники ЗАО «Фирма ТВЕМА», г. Москва:

Необходимо войти для просмотра

Тарабрин Владимир Федорович

Генеральный директор

Главатский Дмитрий Андреевич

Инженер-конструктор

Чистякова Ольга Евгеньевна

Ведущий специалист

Необходимо войти для просмотра

Кононов Дмитрий Анатольевич

Ведущий специалист

В настоящее время документ [1] не содержит никаких указаний по поводу способов контроля исправности рельсовых соединителей, включая состояние стыковых накладок, а также их браковки. Единственный способ проверки состояния накладок - проведение визуального контроля, т. е. осмотра в условиях пути, возможности которого зачастую ограничены состоянием поверхностей осматриваемых накладок, наличием различного рода конструктивных элементов и т. п.

В последнее время на ряде дорог сети ОАО «РЖД», в частности, на Московской ж. д., сложилась крайне неприятная ситуация, а именно: рост числа изломов накладок в станционных путях, вследствие которых происходят сходы электропоездов на станциях. В связи с тем, что изломы происходят в станционных путях, где скорости движения электропоездов незначительны, сходы электропоездов не приводят к печальным последствиям. Однако сама по себе статистика настораживает: два излома в месяц.

Думаем, никому не нужно объяснять, что означает такой излом на главном пути.

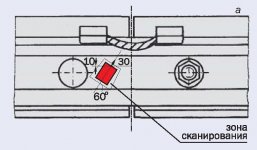

Для решения проблемы необходимо изучить подлежащее контролю изделие. Стыковые накладки делятся на двухголовые к рельсам типа Р65 и Р75 по ГОСТ 8193-73 и к рельсам типа Р50 по ГОСТ 19128-73 и накладки композитные из стеклопластика по ОСТ 32.169-2000. Двухголовые, в свою очередь, делятся на четырех- и шестидырные. На композитных накладках остановимся позже. Что касается двухголовых, то место зарождения трещин, как показывает статистика изломов, определено и показано на рис. 1.

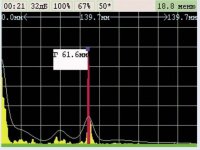

Решение, лежащее на поверхности, а именно: применение вихретокового или магнитного методов для контроля металлических накладок, - применимо далеко не во всех случаях. На рис. 2 показана конструкция медного соединителя фартучного типа, препятствующая реализации этих методов контроля.

Об авторах

Сотрудники ЗАО «Фирма ТВЕМА», г. Москва:

Необходимо войти для просмотра

Тарабрин Владимир Федорович

Генеральный директор

Главатский Дмитрий Андреевич

Инженер-конструктор

Чистякова Ольга Евгеньевна

Ведущий специалист

Необходимо войти для просмотра

Кононов Дмитрий Анатольевич

Ведущий специалист

В настоящее время документ [1] не содержит никаких указаний по поводу способов контроля исправности рельсовых соединителей, включая состояние стыковых накладок, а также их браковки. Единственный способ проверки состояния накладок - проведение визуального контроля, т. е. осмотра в условиях пути, возможности которого зачастую ограничены состоянием поверхностей осматриваемых накладок, наличием различного рода конструктивных элементов и т. п.

В последнее время на ряде дорог сети ОАО «РЖД», в частности, на Московской ж. д., сложилась крайне неприятная ситуация, а именно: рост числа изломов накладок в станционных путях, вследствие которых происходят сходы электропоездов на станциях. В связи с тем, что изломы происходят в станционных путях, где скорости движения электропоездов незначительны, сходы электропоездов не приводят к печальным последствиям. Однако сама по себе статистика настораживает: два излома в месяц.

Думаем, никому не нужно объяснять, что означает такой излом на главном пути.

Необходимо войти для просмотра

Рис. 1. Зона образования дефектов в накладках (показана красным цветом)

Рис. 1. Зона образования дефектов в накладках (показана красным цветом)

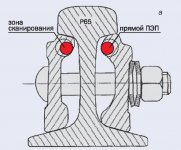

Для решения проблемы необходимо изучить подлежащее контролю изделие. Стыковые накладки делятся на двухголовые к рельсам типа Р65 и Р75 по ГОСТ 8193-73 и к рельсам типа Р50 по ГОСТ 19128-73 и накладки композитные из стеклопластика по ОСТ 32.169-2000. Двухголовые, в свою очередь, делятся на четырех- и шестидырные. На композитных накладках остановимся позже. Что касается двухголовых, то место зарождения трещин, как показывает статистика изломов, определено и показано на рис. 1.

Необходимо войти для просмотра

Рис. 2. Конструкция медного соединителя фартучного типа, препятствующая проведению вихретокового и магнитного контроля

Рис. 2. Конструкция медного соединителя фартучного типа, препятствующая проведению вихретокового и магнитного контроля

Решение, лежащее на поверхности, а именно: применение вихретокового или магнитного методов для контроля металлических накладок, - применимо далеко не во всех случаях. На рис. 2 показана конструкция медного соединителя фартучного типа, препятствующая реализации этих методов контроля.