Ультразвуковой дефектоскоп: как устроен, какими функциями обладает и как не ошибиться с выбором

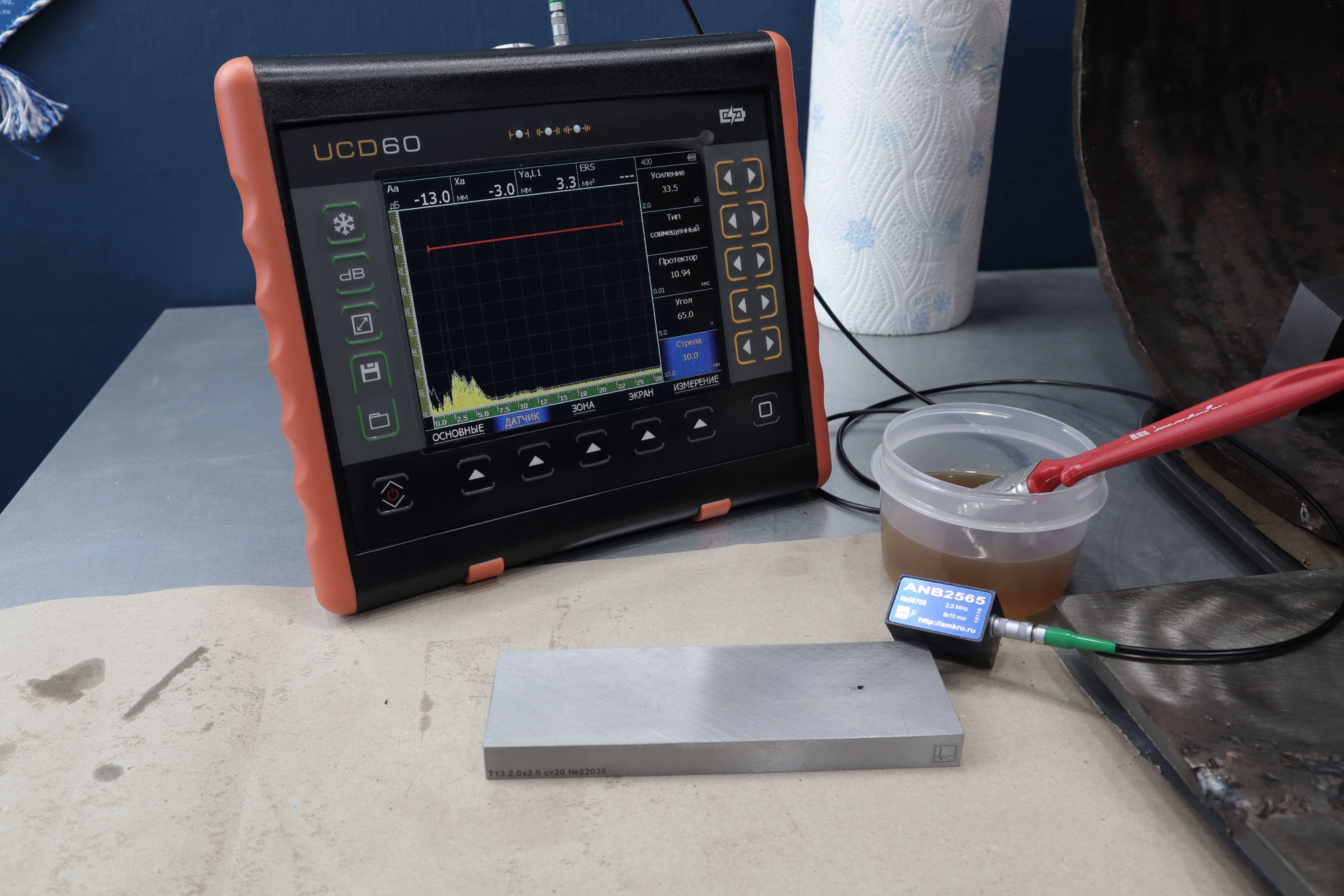

Современный импульсный ультразвуковой дефектоскоп – это цифровой прибор для ультразвукового вида неразрушающего контроля (УЗК). Представляет собой портативный электронный блок с аккумулятором, работающий с пьезоэлектрическими преобразователями (ПЭП), сканерами и иными вспомогательными и регистрирующими устройствами. Такие приборы используются для ультразвуковой дефектоскопии (УЗД) сварных соединений, основного металла, наплавленных поверхностей, полимеров, композитов и иных эхо-импульсным, теневым, зеркально-теневым, эхо-зеркальным и другими методами акустического контроля. Могут применяться и для ультразвуковой толщинометрии - при определённых настройках приёмно-усилительного тракта, способе измерения времени прихода эхо-сигнала, с правильно подобранном прямым или раздельно-совмещённым ПЭП и т.д. Ультразвуковой дефектоскоп - это средство измерения (СИ), которое используется для УЗК в соответствии с нормативной технической документацией (НТД) и операционной технологической картой (ОТК), выявления несплошностей, измерения их условных размеров и оценки по нормам отбраковки. К проведению ультразвукового контроля технических устройств (ТУ), зданий и сооружений на опасных производственных объектах (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору), допускаются лишь те приборы, которые прошли аттестацию, утверждены в качества типа СИ, внесены в Государственный реестр СИ РФ и к которым прилагается действующее свидетельство о поверке. Дополнительно к этому на разных ОПО могут предъявляться иные требования. Так, свои реестры ультразвуковых дефектоскопов и, в целом, оборудования неразрушающего контроля есть в "РЖД", "Транснефти", "Газпроме" (система добровольной сертификации "ИНТЕРГАЗСЕРТ"), в судостроении и судоремонте - Российский речной регистр, Российский морской регистр и пр. Современные ультразвуковые дефектоскопы бывают одноканальные (один генератор, один усилитель) и многоканальные (несколько генераторов и приёмных каналов для управления элементами фазированной решётки, например). Одноканальные ультразвуковые дефектоскопы чаще используются для "традиционного" ручного (РУЗК), многоканальные - для механизированного (МУЗК) и автоматизированного (АУЗК) ультразвукового контроля. Наличие дефектоскопа в техническом оснащении лаборатории неразрушающего контроля (ЛНК) - обязательное условие для её аттестации по правилам СДАНК-01-2020 (в Единой системе оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве - ЕС ОС) и СНК ОПО РОНКТД-02-2021 (Система неразрушающего контроля на опасных производственных объектах Российского общества по неразрушающему контролю и технической диагностике - СНК ОПО РОНКТД). Российский рынок ультразвуковых дефектоскопов представлен большим количеством всевозможных модификаций. В российских лабораториях широкое распространение получили приборы НПЦ «Кропус», АКС, НПК «ЛУЧ», НПГ «Алтек», НПЦ «Эхо+», НПК «Техновотум». Из импортных брендов можно отметить приборы Olympus, Harfang, Krautkramer (GE, Waygate Technologies), SIUI, ZETEC, Sonotron NDT и др.Содержание:

Назначение ультразвукового дефектоскопаФункциональная схема

Подключение ПЭП

Общий алгоритм настройки

Типы развёрток

Выбор УЗ-дефектоскопа

Обучение дефектоскопистов УК

Где можно купить хороший ультразвуковой дефектоскоп

В учебной литературе можно встретить разделение ультразвуковых дефектоскопов на аналоговые и цифровые. Первые сегодня встречаются крайне редко – это морально устаревшая аппаратура. С ней операторам приходилось вручную производить многочисленные расчёты, например, для определения эквивалентной площади дефектов. Прозвучивание и обработка результатов занимала слишком много времени. Тем не менее, среди "ветеранов" отечественной УЗ-дефектоскопии по-прежнему в почёте легендарный УД2-12 ("Рыжик"), USK-7S и др. По состоянию на июль 2023 года некоторые дефектоскописты "старой школы" продолжают работать с такой аппаратурой, ездят с ней на квалификационные экзамены при аттестации и даже умудряются решать вопросы с их метрологическим обеспечением и поверкой. Тем не менее, в данном тексте идёт речь исключительно о цифровых переносных и портативных приборах.

Однониточные и двухниточные специализированные ультразвуковые дефектоскопы для УЗК рельсов железнодорожных путей типа УДС1-РДМ, УДС2-РДМ, "АВИКОН" - мы тоже не станем затрагивать в этом тексте. Дефектоскопия рельсов - настолько большая тема и приборы такого класса имеют настолько своеобразную специфику, что лучше им посвятить отдельные тексты. Данная же публикация посвящена приборам общего назначения.

Ультразвуковой дефектоскоп - главное средство проведения ультразвукового контроля

Именно он отвечает за то, чтобы:- возбуждать колебания пьезопластины в пьезоэлектрическом преобразователе, посылая импульсы требуемой формы и длительности (за счёт обратного пьезоэффекта);

- принимать электрические сигналы от ПЭП вследствие воздействия отражённых сигналов на пьезопластину (за счёт прямого пьезоэффекта);

- преобразование электрических сигналов с целью их визуализации для оценки и обработки оператором;

- измерять амплитудные и временные характеристики эхо-сигналов;

- рассчитывать условные размеры несплошностей, пространственное положение дефектов в поперечном сечении прозвучиваемого объекта (у наиболее продвинутых приборов, например, с поддержкой конструктора геометрии сварного шва и с фазированными решётками).

Функциональная схема современных ультразвуковых дефектоскопов

Включает в себя следующие основные элементы.- Синхронизатор – отвечает за правильную временную последовательность работы всех функциональных узлов, включая АСД и ВРЧ. Последовательность их включения относительно посылки зондирующего импульса управляется посредством выработки электрических зондирующих импульсов. Так называемая частота посылок варьируется в диапазоне от 50 до 8000 Гц. Но поскольку для большинства стандартных РУЗК достаточно 400 Гц, то во многих приборах частоту посылок можно настраивать в пределах до 1000 Гц. Чем выше частота следования ЗИ, тем выше производительность контроля, но для её увеличения есть несколько сдерживающих факторов. Первая - отношение сигнал/шум и риск возникновения фантомных сигналов вследствие реверберации. Вторая - ограничения скорости перемещения ПЭП физиологическими возможностями оператора. При ручном способе контроля она не превышает 100-150 мм/с. Для автоматизированных систем контроля, правда, этот параметр не столь важен. Кроме того, увеличение частоты чревато увеличением ближней зоны и мёртвой зоны, но об этом мы поговорим в другой раз.

- Генератор зондирующих импульсов (сокращённо – ГСИ). Он же - генератор импульсов возбуждения. Именно он отвечает за вырабатывание высокочастотных электрических импульсов, которые возбуждают пьезопластину, вследствие чего в ОК вводятся упругие колебания. Для современных ультразвуковых дефектоскопов стандартом считаются короткие (длительностью всего несколько единиц микросекунд) колоколообразные импульсы с узким спектральным составом.

- Приёмно-усилительный тракт с узкополосным или широкополосным усилителем высокой частоты и ограничителем амплитуды для защиты от перегрузок. В нём также реализована схема временной регулировки чувствительности (ВРЧ) для подавления реверберационно-шумовых помех и выравнивания чувствительности по глубине. Дополнительно предусмотрен аттенюатор (калиброванный делитель напряжения), который и измеряет отношение амплитуд принятых сигналов. Аттенюатор размещают на входе приёмно-усилительного тракта и обладает диапазоном измерений порядка 100 дБ. Кроме него, к приёмно-усилительному тракту современных ультразвуковых дефектоскопов относится предусилитель, узко- или широкополосный усилитель высокой частот, детектор, видеоусилитель и регулятор отсечки.

- Глубиномер для установления координат залегания дефекта. Измеряя время между моментом излучения зондирующего импульса и моментом приёма отражённого сигнала, глубиномер также определяет толщину стенки объекта, расстояние до отражателей по лучу и по сканируемой поверхности ОК (от точки ввода или от передней грани пьезоэлектрического преобразователя).

- Система автоматической сигнализации дефектов (АСД) со стробирующим устройством. Стробирующие импульсы носят характер вспомогательных. С их помощью можно установить требуемую зону контроля, отслеживать акустический контакт, точнее подстраивать чувствительность и повышать помехоустойчивость ультразвукового дефектоскопа. Оператор может задать начало, уровень и ширину строба - и прибор будет автоматически издавать световой и/или звуковой сигнал, если амплитуда эхо-сигнала от отражателя превышает уровень фиксации. Современные приборы позволяют одновременно задействовать сразу два строба и тем самым вести контроль сразу в двух зонах. Это же позволяет точнее измерять задержку в призме и, например, толщину стенки ОК под покрытием. Световую и звуковую АСД можно настроить таким образом, чтобы сигнализация срабатывала при появлении эхо-сигналов, достигающих заданный порог или, наоборот, не превышающих его.

- Постоянное запоминающее устройство для хранения настроек и результатов контроля. Современные ультразвуковые дефектоскопы позволяют сохранять сотни конфигураций настроек и сканов развёртки. А также - хранить параметры серийных ПЭП, изготовленных тем же разработчиком, что и сам прибор. Так, в УСД-60ФР производства НПЦ "Кропус" по умолчанию загружены параметры десятков "родных" датчиков (марки "АМКРО"), плюс в любой момент можно добавить предустановленные настройки для новых ПЭП. То же самое касается параметров настройки глубиномера и чувствительности - длительности и задержки развёртки,

- Система питания – как правило, дублированная, для работы и от сети переменного тока, и от встроенного аккумулятора. К ультразвуковым дефектоскопам, как правило, прилагается два сменных аккумулятора. Причём в некоторых приборах реализована возможность "горячей замены", когда для замены батареи дефектоскоп не нужно выключать. Продолжительность автономной работы зависит от температуры окружающей среды - и может достигать 10-12 часов.

- Дисплей. Стандартом для современных ультразвуковых дефектоскопов давно стал цветной TFT-дисплей. От размера дисплея зависит удобство оценки сигналов в зоне контроля, габариты дефектоскопа и продолжительность автономной работы. Яркость экрана можно регулировать, также во многих моделях доступен выбор цветной либо чёрно-белой цветовой схемы для удобства и при ярком солнечном свете, и в темноте. В том же УСД-60ФР, например, реализована возможность переключения на полноэкранный режим, когда всё пространство экрана отводится под развёртку, а вспомогательные элементы (пункты меню, измеряемые показания) сворачиваются. В некоторых приборах (например, USM 100) реализован сенсорный дисплей, хотя не все практикующие дефектоскописты положительно оценивают такое решение.

Подключение к ультразвуковому дефектоскопу пьезоэлектрических преобразователей

Для этого в УЗ-дефектоскопах предусматриваются специальные разъёмы, чаще всего - Lemo 00. У приборов на фазированных решётках и с поддержкой энкодера - Lemo 000, Lemo 2B.326, IPEX и др. Производители аппаратуры для УЗК, помимо самих приборов, изготавливают пьезоэлектрические преобразователи. При подключении таких ПЭП оператор может выбрать для него соответствующие предустановленные настройки. Таким образом, в меню автоматически выставляется тип ПЭП, рабочая частота, угол ввода, стрела, задержка в призме (протекторе). Впрочем, последние три параметра - всё равно проверяются на калибровочных образцах типа СО-2, СО-3, V1, V2, СО-3Р.Общий алгоритм настройки ультразвукового дефектоскопа для РУЗК эхо-методом

Точный порядок настройки глубиномера и чувствительности определяется руководящей нормативной технической документацией и прописывается в операционной технологической карте. Всё зависит от конкретного метода, способа и объекта контроля. Тем не менее, если говорить об эхо-импульсном методе ручного ультразвукового контроля, то можно выделить универсальный алгоритм из общих пошаговых процедур после подключения ПЭП.- Выбор типа развёртки, при работе с А-сканом - выбор режима детектирования принимаемых сигналов. Так, оператор может выбрать отрицательное (негативное) детектирования для визуального представления только отрицательной составляющей сигнала. Положительное (позитивное) детектирование - для работы с положительной составляющей эхо-сигналов. Полное детектирование - для использования и положительной, и отрицательной составляющей сигналов путём их сложения. Есть также радио-режим - то есть без какого-либо специального детектирования.

- Выбор измеряемых величин (показаний). Современные ультразвуковые дефектоскопы предоставляют на выбор большое количество измеряемых характеристик несплошностей - амплитуды эхо-сигналов, глубины залегания, расстояния по поверхности ввода, эквивалентной площади, пути по лучу, уровня превышения сигнала заданного порога в %, дБ и т.д. У наиболее продвинутых приборов на фазированных решётках количество таких измеряемых характеристик достигает 50-60 шт.

- Выбор единицы шкалы развёртки (мм глубины, мм по лучу, время в мкс), её длительности и задержки в соответствии со схемой прозвучивания. Для ручной калибровки задержки в призме (протекторе) шкалу нужно переводить в мкс. Для автоматической калибровки, которая доступна, например, в упомянутом выше ультразвуковом дефектоскопе УСД-60ФР, можно сразу выбирать мм глубины, как более подходящий для непосредственного проведения УЗК. Длительность и задержку развёртки по ходу настройки и проведения ультразвукового контроля часто приходится корректировать повторно, причём неоднократно. Для более тщательного анализа эхо-сигналов на развёртке во многих ультразвуковых дефектоскопах реализован режим "Лупа", позволяющий легко "масштабировать" развёртку в пределах зоны контроля. Окончательно зона контроля задаётся после настройки чувствительности и непосредственно перед началом контроля.

- Введение скорости ультразвука в материале ОК. Часто задают "справочные" значения: для поперечной волны в углеродистой стали, например, 3 220-3 260 м/с. Для продольной волны в углеродистой стали - от 5 900 до 5 940 м/с. В аустенитных сталях скорость поперечных волн варьируется от 3 200 до 3 310 м/с, продольных волн - от 5 770 до 6 140 м/с. Конкретные значения скорости зависят от материала, технологии изготовления изделия, анизотропии, толщины (скорость может несколько отличаться в разных "слоях", то есть на разных глубинах в материале объекта контроля). Для более точной настройки в том же ультразвуковом дефектоскопе УСД-60ФР доступен режим автоматической калибровки скорости УЗК.

- Выбор типа ПЭП (совмещённый, раздельно-совмещённый, раздельный) и его рабочей частоты.

- Определение параметров ПЭП на калибровочных образцах. У прямых ПЭП - проверяют время задержки в протекторе (у РС ПЭП - в призмах). У наклонных - точку выхода, стрелу, время задержки в призме, угол ввода.

- Настройка чувствительности. УЗК может проводиться в режиме временной регулировки чувствительности (ВРЧ), АРД-диаграмм (АРД), кривой амплитуда-расстояние (АРК, DAC). Выбор режима зависит от НТД и ОТК, там же содержатся указания по настройке уровней чувствительности - поискового (если предусмотрен), контрольного (уровня фиксации) и чувствительности.

- Сохранение сканов развёртки, на которых видны параметры настройки. Некоторые НТД требуют это делать и прикладывать файлы с ними к заключению по результатам УЗК. Сами параметры настройки также можно сохранить в памяти прибора.

Помимо основных шагов по настройке, перечисленных выше, есть и "вспомогательные" опции в меню ультразвукового дефектоскопа, которые тоже можно использовать. К таковым, например, относится выбор цветовой схемы экрана, его яркости, даты и времени (они автоматически будут указываться при сохранении сканов развёртки), световой и/или звуковой АСД, включение режима сохранения огибающей и пр.

Более точный порядок настройки, повторимся, излагается в ОТК, которые составляются индивидуально для каждого ОК, в соответствии с руководством пользователя к прибору.

Типы развёрток

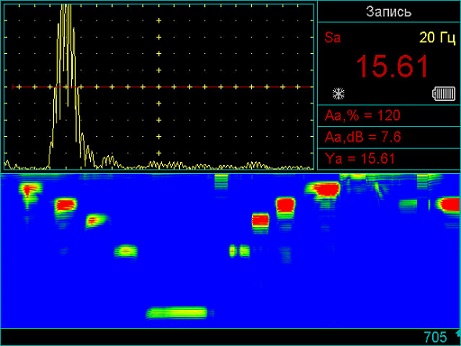

По мере сканирования на дисплей ультразвукового дефектоскопа выводится рабочая информация. Данные отображаются по определённому закону в виде развёртки (скана). Предусмотрено несколько её основных типов.- A-развёртка. Тип развёртки, на котором высота эхо-сигнала по вертикальной шкале (ось ординат) определяется его амплитудой, а положение эхо-сигнала на горизонтальной шкале (ось абсцисс) зависит от времени прохождения импульсом акустического тракта. Под акустическим трактом имеется в виду путь, который сигнал проходит от излучателя, через призму и материал ОК до отражателя и от него - обратно к приёмнику. А-скан есть во всех ультразвуковых дефектоскопах без исключения, а также во многих ультразвуковых толщиномерах. Это базовый тип развёртки, который применяется в классической (традиционной) ультразвуковой дефектоскопии ручным способом. Также А-скан развёртка используется и в более продвинутых дефектоскопах на фазированных решётках и с поддержкой TOFD-метода как дополнительная к L-, S-, B-скану и пр. Работу с А-сканами сильно облегчает режим сохранения огибающей сигнала, помогающей "не потерять" его максимальное значение при сканировании.

- B-развёртка. Сигналы отображаются в определённом масштабе в виде точек на поперечном сечении объекта, параллельном направлению прозвучивания (акустической оси звукового пучка) и перпендикулярном сканируемой поверхности.

- C-развёртка. Ультразвуковой дефектоскоп строит проекцию исследуемого объекта в некотором масштабе на поверхности сканирования. Амплитуду сигналов можно оценивать по яркости и цветовой палитре точек.

- D-развёртка. При приёме сигналы визуализируются в некотором масштабе в виде точек на продольном сечении исследуемого объекта, которое ориентировано перпендикулярно поверхности сканирования и направлению прозвучивания.

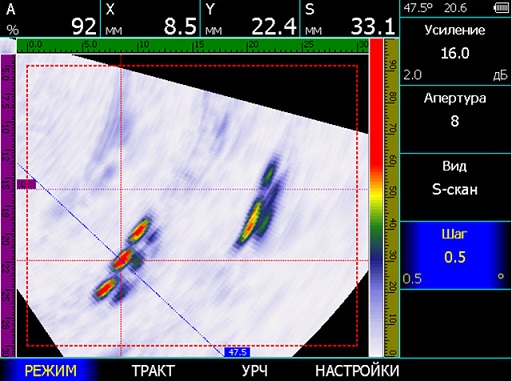

Говоря об ультразвуковых дефектоскопах с поддержкой фазированных решёток, нельзя также не упомянуть про L-скан. Это результат линейного сканирования, когда изображение формируется в виде параллелограмма за счёт пучков, сгенерированных разными активными элементами кристалла. Угол ввода при этом постоянен.

Наконец, существуют ещё Т-сканы, 2D- и 3D-визуализация, мульти-сканы, конструктор геометрии сварного шва для более наглядной визуализации хода луча и т.д. Современные приборы, «обрастая» мощными вычислительными возможностями и цветными дисплеями высокой чёткости, постоянно совершенствуются, и возможности для визуализации результатов УЗК и выполняемой при их помощи дефектометрии со временем расширяются.

Как выбрать ультразвуковой дефектоскоп

Помимо доступных типов развёртки, количества каналов и стоимости, при подборе такого прибора можно ориентироваться на несколько важных характеристик. Хотя справедливости ради заметим, что многие из них - лишь формальность, поскольку все (или почти все) современные цифровые дефектоскопы, например, позволяют регулировать длительность и задержку развёртки с шагом до 0,01 мм. Причём диапазон возможных значений предусмотрен с большим запасом для 99% реальных практических задач.Тем не менее, на подбор ультразвукового дефектоскопа могут влиять следующие характеристики.

- Наличие прибора в соответствующем реестре средств НК, допущенных к работе по отраслевым стандартам, например, на объектах "Транснефти", "Газпрома", "Росатома", "РЖД", Российского речного регистра, Российского морского регистра и т.д. Новая аппаратура для ультразвуковой дефектоскопии на таких объектах проходит процедуру оценки соответствия, а для работы с ней - составляются методики, которые подлежат утверждению в установленном порядке. Соответствие требованиям руководящей НТД - базовый критерий при подборе любого оборудования НК.

- Производительность контроля. Имеется в виду то, что одно дело - покупать ультразвуковой дефектоскоп для реального проведения УЗК, другое - для соблюдения формального требования к технической оснащённости ЛНК при её аттестации. Так, если прибор будет применяться нечасто и для каких-либо простых задач, то можно обойтись сверх-портативным дефектоскопом типа УСД-20 или А1211 Mini. Компактные и недорогие, они как нельзя лучше подходят для типовых задач УЗД в режиме ВРЧ.

- Тип зондирующего импульса. Чаще всего это колоколообразный радиоимпульс, в старых моделях - ударный.

- Диапазон рабочих частот ПЭП и частоты следования зондирующих импульсов. Опять же, современные ультразвуковые дефектоскопы с широкополосными усилителями рассчитаны на работу с частотами от 0,1 до 20 МГц, что позволяет добиваться оптимального соотношения помехоустойчивости и чувствительности. Частоту посылок зондирующих импульсов также можно регулировать в достаточно широком диапазоне, от 50 до 1000 Гц, хотя на практике чаще всего достаточно 400-500 Гц.

- Длительность, задержка развёртки и шаг их изменения. Цифровые приборы позволяют настраивать длительность развёртки в диапазоне до нескольких тысяч мм (для продольных волн и прямых ПЭП) или сотен мм (для поперечных волн и наклонных ПЭП). При этом - пользовательский интерфейс современных ультразвуковых дефектоскопов позволяет легко и быстро корректировать развёртку, в том числе - для послойного УЗК толстостенных крупнозернистых материалов.

- Тип амплитудной коррекции. НТД и ОТК на контроль могут предусматривать работу в режиме временной регулировки чувствительности (ВРЧ), в режиме амплитуда-расстояние-диаметр (АРД-диаграммы) или в режиме кривая-амплитуда-расстояние (DAC или АРК). Необходимость применения ВРЧ, например, продиктована тем, что по мере естественного затухания ультразвуковых колебаний в материале амплитуда эхо-сигналов уменьшается. ВРЧ предполагает выравнивание амплитуд от одинаковых отражателей, расположенных на разной глубине. Суть в том, чтобы сигналы от таких отражателей выводились на экран с одинаковой амплитудой – вне зависимости от глубины залегания. Чем больше глубина ВРЧ, тем выше соотношение реальных амплитуд, которые можно выровнять. Современные модели позволяют задавать 20 опорных точек и более. АРД-диаграммы позволяют определять эквивалентную площадь дефектов. Производители предоставляют АРД-диаграммы к собственным ПЭП, записанные в памяти ультразвуковых дефектоскопов. Плюс приборы позволяют строить АРД-шкалы по разным отражателям, в том числе - по зарубкам. Сверх-портативные приборы типа УСД-20 и А1211 Mini, о которых мы упомянули выше, работают только в режиме ВРЧ, что, в общем-то, не проблема для многих типовых задач УЗК. Но когда лаборатории нужен более функциональный прибор - то предпочитают классические ультразвуковые дефектоскопы, хоть и более дорогостоящие и габаритные, зато с поддержкой и ВРЧ, и АРД, и АРК.

- Удобство выполнения амплитудной коррекции. Имеется в виду удобство построения кривых, создания, редактирования, перемещения опорных точек в режиме ВРЧ, АРД и АРК.

- Количество зон контроля (стробов) и логика срабатывания АСД (например, выше/ниже порогового уровня). В большинстве современных ультразвуковых дефектоскопах реализована комбинация световой и звуковой сигнализации и возможность вести контроль одновременно в двух независимых зонах.

- Погрешность измерения различных характеристик – времени прохождения сигналов, их амплитуды, скорости УЗ-волны, расстояний по лучу и по сканируемой поверхности. Предельно допустимая абсолютная погрешность указывается в описании типа СИ. Как мы отметили выше, раз в год ультразвуковой дефектоскоп нужно раз в год возить на поверку в аккредитованную метрологическую службу.

- Для приборов на фазированных решётках - допустимое количество элементов апертуры, количество законов фокусировки, способы выравнивания чувствительности и пр. Но вообще ФР - большая тема для отдельного текста.

- Вместимость памяти для сохранения настроек и результатов. Во многих приборах производители предусматривают кнопку для "заморозки" экрана. При фиксации максимальной амплитуды эхо-сигнала оператор может "заморозить" развёртку - и сохранить её изображение в памяти прибора. Для последующей передачи файлов на ПК, как мы отметили выше, в приборах предусмотрены USB-разъёмы или даже SD-карты. Во многих ультразвуковых дефектоскопах также можно создавать папки, сортировать по ним сканы, структурировать настройки под разные ОК и пр.

- Ёмкость аккумулятора, продолжительность автономной работы, скорость зарядки.

- Класс прочности, пыле- и влагозащищённости корпуса, вес, габариты, наличие ручек, солнцезащитной бленды.

- Вспомогательные опции - возможность создания текстовых комментариев к сканам, наличие встроенного диктофона и пр.

Важно понимать, что ни один ультразвуковой дефектоскоп – не вечен. Поэтому, присматриваясь к той или иной модели, оцените ещё и производителя, который её выпустил. В каком объёме и на каких условиях предоставляется техподдержка? Где находится сервисная служба? Как быстро производится гарантийный и послегарантийный ремонт? Нет ли перебоев с поставкой запчастей? Насколько доступна их стоимость? Занимаются ли аппаратурой данной марки другие сервисные центры? Ультразвуковой дефектоскоп – та вещь в лаборатории, которая будет применяться едва ли не каждый день. Важно иметь возможность быстрого устранения поломок и повреждений.

Обучение работе с ультразвуковым дефектоскопом

Разумеется, начинать нужно с изучения руководства пользователя (инструкции) и паспорта прибора. По возможности можно (и нужно) обращаться к службе техподдержки производителя. Почти все из них проводят дополнительное обучение дефектоскопистов УК, плюс участвуют в образовательных семинарах, мастер-классах и вебинарах.Главное в освоении ультразвукового дефектоскопа - это, конечно же, практика. Для начинающих дефектоскопистов - желательно под присмотром опытного наставника. По мере проведения контроля разных объектов, из разных материалов, по разным НТД и ОТК - вы станете лучше разбираться в ПО, выработаете «короткие пути» до нужных настроек и функций, привыкнете к цветовой гамме развёрток, научитесь правильно сохранять и обрабатывать результаты.

Также всегда можно обратиться за советом к старшим товарищам. Сделать это можно на форуме «Дефектоскопист.ру». На нашем сайте зарегистрированы тысячи специалистов УЗК всех квалификационных уровней, а также преподаватели, разработчики аппаратуры и пр. В разделе «Ультразвуковой контроль» можно получить информацию практически по любым вопросам, связанным с подбором, эксплуатацией, метрологическим обеспечением и техническим обслуживанием ультразвуковых дефектоскопов.

Где купить ультразвуковой дефектоскоп

Чтобы подобрать и приобрести хороший прибор для УЗК, вы можете обратиться к партнёрам форума «Дефектоскопист.ру».Научно-производственный центр «Кропус». Один из двух самых прогрессивных в России производителей аппаратуры для ручного и механизированного (автоматизированного) УЗК. У приборов от НПЦ «Кропус» очень хороший «сарафан» в профессиональном сообществе. Они не уступают зарубежным аналогам по функциональным возможностям, но стоят на несколько порядков меньше. У данного производителя можно купить дефектоскоп для ультразвукового контроля сварных соединений, основного металла листового проката, композитов, полиэтилена, углепластиков, сотовых конструкций и пр. Как для традиционного УЗК, так и для контроля с применением фазированных решёток и метода TOFD. Среди примечательных новинок и хитов продаж – УСД-60ФР, АД-50К, УСД-50 IPS, УСД-46, сканер-дефектоскоп УСД-60-8К WeldSpector и др. Приборы внесены в Госреестр СИ РФ, Морской и Речной регистры, одобрены Ростехнадзором, рекомендованы к использованию на объектах «Газпрома», «Транснефти», «Лукойла» и др. НПЦ «Кропус» своими силами выпускает ПЭП разных типов, стандартные образцы и многие другие принадлежности для УЗК. Производственно-техническая база находится в Ногинске: +7 (800) 550-64-94, +7 (495) 500-21-15, sales@kropus.com.

«АКА-Скан». Уважаемый отечественный производитель, у которого можно купить хороший импедансный дефектоскоп для ультразвукового контроля материалов с высоким коэффициентом затухания – композитов, углепластиков, слоистых пластиков, сотовых конструкций и т.д. Под эти задачи выпускаются такие приборы, как ИД-91М, ИД-92НМ, АД-60К, ВЕКТОР-СКАН. Многие из них рассчитаны на работу не только с раздельно-совмещёнными и совмещёнными импедансными преобразователями, но и с ударными датчиками. Фирма основана в 2011 году специалистами с очень солидным стажем в НК (многие из них работают в этой сфере больше 28 лет). Приборы «АКА-Скан» успешно используются такими гигантами, как S7, «Аэрофлот», Airbus, ПАО «Туполев» и др. Телефон отдела продаж: +7 (495) 964-04-84, info@aka-scan.ru.

ЕЦНК (Единый Центр Неразрушающего Контроля). Один из самых уважаемых дистрибьюторов в российской индустрии НК. На рынке с 2009 года. Много лет является официальным партнёром упомянутого выше НПЦ «Кропус» и поставляет всю линейку его продукции, в том числе – сканирующие устройства для МУЗК и АУЗК. ЕЦНК обеспечивает внедрение оборудования и обучение персонала заказчика под ключ. Также ЕЦНК признан официальным дистрибьютором ООО «Акустические контрольные системы (АКС)», «Алтес», НПФ «АКА-Скан», «Алтек», «Техновотум», НПО «Интротест». В общей сложности в каталоге ультразвуковых дефектоскопов представлено несколько десятков моделей упомянутых производителей, а также приборы производства ИЦ «Физприбор», SIUI NDT, «TWN Технолоджи», STARMANS, НПК «ЛУЧ» и др. Сервисная поддержка предоставляется. Подобрать ультразвуковой дефектоскоп под свои задачи и бюджет: 8 (800) 777-18-43, ecnk@ecnk.ru.

Многие из партнёров «Дефектоскопист.ру» предоставляют форумчанам хорошие скидки. Берегите бюджет своей лаборатории – и покупайте оборудование неразрушающего контроля только у надёжных поставщиков!