Ультразвуковой контроль сварных соединений металлоконструкций и трубопроводов

Ультразвуковой контроль сварных соединений – вид неразрушающего контроля (НК), который, наряду с радиографией (РК), широко используется для выявления подповерхностных дефектов, недоступных для визуального и измерительного (ВИК), капиллярного (ПВК) и магнитопорошкового (МПК). Ультразвуковой контроль (УЗК) позволяет выявлять внутренние и выходящие на поверхность трещины, поры, несплавления, непровары, посторонние включения (шлаковые, флюсовые, вольфрамовые), расслоения и другие несплошности в сварных швах и околошовной зоне (зоне термического влияния). Как вид неразрушающего контроля УЗК включает в себя несколько методов. Для сварных соединений чаще всего практикуются эхо-импульсный метод (самый распространённый), а также эхо-зеркальный (для выявления вертикально-ориентированных дефектов, к примеру, «висячих» надкорневых трещин), зеркально-теневой, дифракционно-временной (TOFD) и другие методы. В зависимости от используемой аппаратуры и участия оператора ультразвуковой контроль сварных соединений может быть ручным (РУЗК), механизированным (МУЗК) и автоматизированным (АУЗК) с применением сканеров и энкодеров (кодировщиков, датчиков пути), которые перемещаются вручную либо за счёт собственного привода. Ультразвуковой контроль сварных соединений может включать в себя работы по ультразвуковой дефектоскопии (УЗД) и толщинометрии (УЗТ). УЗК проводится с использованием ультразвуковых дефектоскопов, толщиномеров, пьезоэлектрических преобразователей (ПЭП), контактной жидкости, сканирующих устройств (для МУЗК и АУЗК), образцов шероховатости поверхности сравнения (и/или профилометров, профилографов) и прочих принадлежностей. Ультразвуковой метод активно практикуется для НК сварных соединений металлоконструкций, ёмкостного оборудования, трубопроводов, подъёмных сооружений и прочих опасных производственных объектов (ОПО) из низкоуглеродистой, среднеуглеродистой, высокоуглеродистой, легированной, аустенитной (в том числе – нержавеющей), перлитной стали, титана (включая альфа- и бета-титан) и др. Дефектоскописты проводят УЗК при изготовлении, строительстве, эксплуатации, капитальном ремонте, реконструкции технических устройств (ТУ), зданий и сооружений на ОПО, подведомственных Федеральной службе по экологическому, технологическому и атомному надзору, но не только. Ультразвуковой метод контроля качества сварных соединений применяется в цеховых и полевых условиях, в частности, в рамках экспертизы промышленной безопасности (ЭПБ), технического диагностирования (ТД), обследования, технического освидетельствования (ТО) и т.д.

Содержание:

Методы ультразвукового контроля сварных соединенийСхемы прозвучивания

- УЗК стыковых сварных соединений

- УЗК угловых сварных соединений

- УЗК тавровых тавровых сварных соединений

- УЗК нахлесточных сварных соединений

Аппаратура для УЗК

- Ультразвуковые дефектоскопы

- Пьезоэлектрические преобразователи

- Сканеры

- Калибровочные и настроечные образцы

- Ультразвуковые толщиномеры

Технология ультразвукового контроля стыковых сварных соединений

Требования к персоналу и лабораториям НК

Где купить оборудование для ультразвукового контроля и пройти обучение

Методы ультразвукового контроля сварных соединений

Самый распространённый – эхо-импульсный, или эхо-метод. По разным сведениям, с его помощью контролируют порядка 95% сварочных швов толщиной 4 мм и более. Эхо-метод основан на прозвучивании контролируемого объекта ультразвуковыми волнами и приёме отражённых эхо-сигналов от несплошностей. По амплитуде и времени прихода эхо-сигналов определяются условные размеры (условная протяжённость, условная ширина, условная высота, условное расстояние между дефектами) и координаты местоположения дефекта (глубина залегания, расстояние от ПЭП по поверхности ввода, расстояние до отражателя по лучу). Также существуют способы для определения формы и конфигурации дефекта – например, по определению отношения условной ширины к условной высоте, при помощи азимутального прозвучивания и пр. По количеству сигналов на развёртке дефектоскопа и форме огибающей, например, в ряде случаев можно судить о характере дефекта (объёмный, плоскостной, объёмно-плоскостной – по классификации, приведённой в ГОСТ 14782-86), наличии скоплений (группы дефектов, расположенных на разной глубине), цепочек (группы дефектов, расположенных на одной глубине и, как правило, вытянутых в линию) и т.д. Чем больше разница акустических импедансов у металла сварного шва и имеющейся в нём несплошности (заполненной газом, шлаком, вольфрамом, флюсом и так далее) – тем выше коэффициент отражения и тем выше амплитуда отражённого сигнала. Эхо-импульсный метод отличается высокой чувствительностью (по разным сведениям, в 10-20 раз выше, чем у теневого метода, исторически самого первого в УЗК), может проводиться лишь при одностороннем доступе к объекту (чего не скажешь о том же теневом методе). Есть у эхо-импульсного и недостатки – прежде всего, это сравнительно низкая помехоустойчивость (ложные сигналы могут приходить от неровностей валика шва и других внешних отражателей), а также сильная зависимость амплитуды эхо-сигналов от пространственной ориентации несплошности, шероховатости её поверхности, угла падения луча, частоты и прочих факторов (для оценки зеркальности отражения и величины амплитуды обратного сигнала часто используется так называемый параметр Рэлея).Эхо-метод практикуется как для ультразвуковой дефектоскопии, так и для толщинометрии. В последнем случае – как для сплошного сканирования, так и для точечных замеров. В ультразвуковой толщинометрии – по времени прихода сигнала измеряется толщина контролируемого сечения.

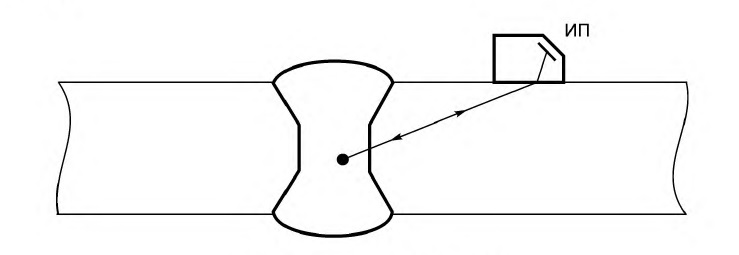

Ультразвуковой контроль сварных соединений эхо-импульсным методом чаще всего проводится контактным способом (толщина слоя контактной жидкости меньше половины длины волны). Эхо-метод предполагает прозвучивание всего сечения сварного шва прямым и отражённым лучом (однократно-отражённым, двукратно-отражённым и пр.). Реализуется эхо-импульсный метод при помощи одно- и двухэлементных прямых и наклонных пьезоэлектрических преобразователей, а также многоэлементных фазированных антенных решёток (ФАР). В зависимости от этого ультразвуковой контроль сварных соединений условно разделяют на традиционные (при помощи «обычных» датчиков и одноканальных дефектоскопов) и на «более продвинутые» технологии – ФАР (PAUT), TOFD (см. ниже), SAFT (метод синтезированной фокусированной апертуры), TFM/FMC (метод полной фокусировки и полного захвата матрицы), голографию и т.д. «Более продвинутые» технологии УЗК реализуются при помощи многоканальных ультразвуковых дефектоскопов с мощными вычислительными ресурсами (строятся на микропроцессорной базе персональных компьютеров), фазированных и/или антенных решёток и чаще всего – не в ручном варианте (хотя на рынке есть ручные сканирующие устройства для одностороннего и двустороннего прозвучивания), а при использовании механизированного и автоматизированного УЗК (МУЗК и АУЗК).

Так, по состоянию на январь 2024 года в РФ активно используются многоканальные ультразвуковые дефектоскопы с поддержкой технологии FMC/TFM (цифровая фокусировка антенны – ЦФА). Полноматричный захват FMC – это метод сбора данных, который кратко описывается принципом «один излучает, принимают все». Каждый элемент антенной решётки (к примеру, элемент №1 из 64-элементной решётки) излучает импульс, а отражённый сигнал принимают все элементы (от 1-го до 64-го элемента). И так по очереди – пока все элементы не «выстрелят». Благодаря таким повторяющимся циклам приёма-передачи формируется полная матрица возможных А-сканов для активной апертуры решётки. Так, для 64-элементной антенной решётки в каждом цикле может получаться до 4 096 А-сканов. Собранные массивы данных обрабатываются дефектоскопом по мультистатическому методу полной фокусировки TFM. Оператор может задавать область реконструкции (кадр) изображения, которая соответствует зоне контроля и в которой каждая точка вычисляется однозначно, с разрешением подчас даже меньше половины длины волны. Считается, что технология FMC/TFM помогает добиться наибольшей точности данных, чёткости скана и разрешающей способности. С другой стороны – для обеспечения нормальной скорости сканирования ультразвуковой дефектоскоп должен обладать очень мощными вычислительными ресурсами для обработки данных (её скорость должна достигать 100–600 Мб в секунду) с возможностью записи файлов на внешний накопитель (USB-флешка либо SD-карта).

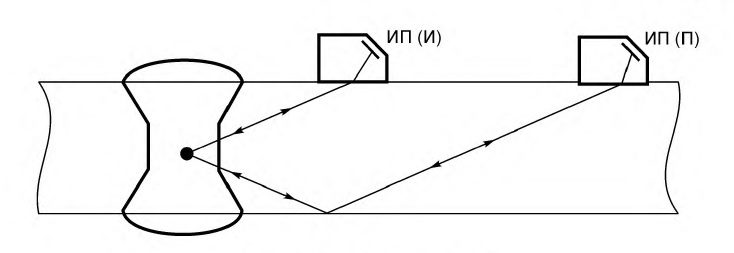

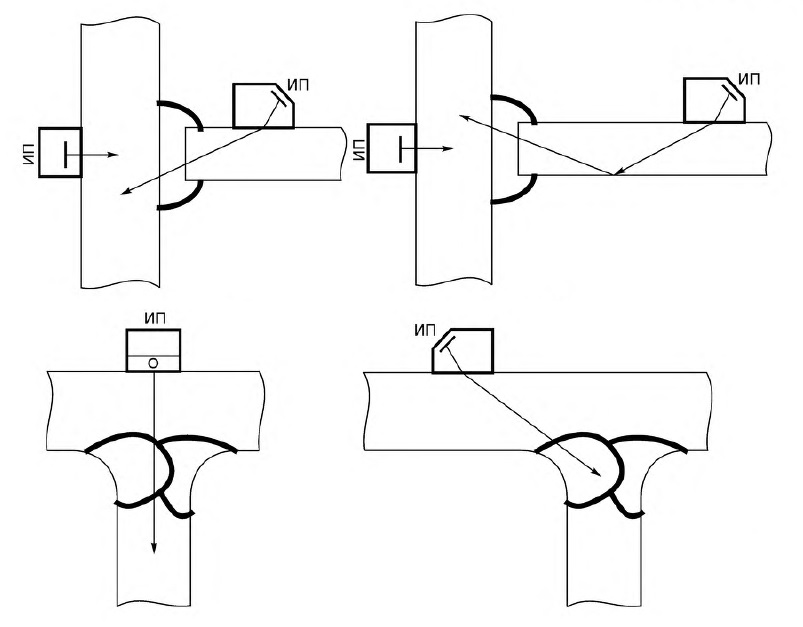

Если ультразвуковой контроль сварных соединений эхо-импульсным методом выполняется с применением совмещённых наклонных пьезоэлектрических преобразователей, то для эхо-зеркального метода (зеркального эхо-метода) используются раздельно-совмещённые наклонные ПЭП либо пара совмещённых наклонных ПЭП, но подключённых к дефектоскопу по раздельной схеме. Эхо-зеркальный метод предполагает прозвучивание сечение сварного шва лучом, который отражается от донной поверхности ОК. Основное назначение эхо-зеркального метода – выявление «висячих» трещин, непроваров, несплавлений и прочих надкорневых несплошностей, который могут остаться незамеченными для эхо-метода ввиду сложности расшифровки эхо-сигналов. Эхо-зеркальный метод позволяет более достоверно различать отражённые сигналы именно от дефектов, а не от провисов, усиления сварного шва и прочих внешних отражателей. Эхо-зеркальный метод реализуется в двух основных вариантах: тандем (два наклонных преобразователя располагаются друг за другом на заданном расстоянии) и стредл (датчики располагаются рядом в одной плоскости, а их пересекающиеся лучи образуют угол, например, 120 градусов – в зависимости от методики). Положение излучателя и приёмника рассчитано таким образом, чтобы принимать зеркальное отражение от вертикальных дефектов, признаком наличия которых является появление эхо-сигналов на заданном участке развёртки. Также многие производители («АМКРО», «Константа УЗК», «Алтес») выпускают раздельно-совмещённые наклонные ПЭП, у которых пьезоэлементы расположены друг за другом в одном корпусе. Способ сканирования с таким датчиком ещё называют спаренным тандемом. Эхо-зеркальный метод с применением способов «дуэт» и «стредл» практикуется реже эхо-импульсного и востребован преимущественно для УЗК толстостенных сварных швов особо ответственных нагруженных конструкций, а также при отработке новых сварочных технологий, для сварных швов с X-, К-образной разделкой и т.д.

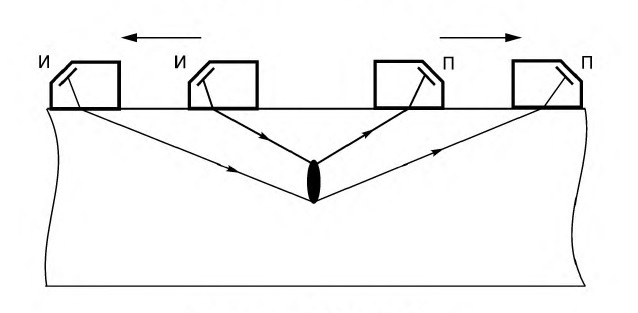

TOFD широко используется для ультразвукового контроля сварных соединений и реализуется парой широкополосных пьезоэлектрических преобразователей, расположенных по обе стороны от оси шва и подключённых по раздельно-совмещённой схеме. Как правило, на приёмный ПЭП в процессе прозвучивания поступает прошедший сигнал головной волны и эхо-сигнал от донной поверхности контролируемого объекта, а также – при наличии несплошности (к примеру, трещины) – дифрагированные эхо-сигналы от её верхнего и нижнего края. Пара преобразователей может фиксировать эхо-сигналы, дифрагированные на кончиках дефектов разной ориентации. Амплитуда дифрагированных сигналов зависит от ориентации дефекта, угла падения акустической волны, формы кончиков несплошности (так называемых блестящих точек), степени сжатия поверхностей «берегов» трещины и пр. Размеры несплошности определяются не по амплитуде эхо-сигналов (как в эхо-импульсном или зеркальном эхо-методе), а по времени прихода дифрагированных сигналов. Сигналы отображаются на развёртке (В-скане) в недетектированном виде (так называемая радиоволна): на чёрно-белом изображении светлые оттенки соответствуют положительной полуволне, тёмные – отрицательной. Для TOFD-метода ультразвукового контроля сварных соединений используются высокочастотные преобразователи продольных волн, часто разборные (со сменными призмами), с небольшим пьезоэлементом (для толщин до 30 мм может быть достаточно пьезопластин диаметром всего 3–6 мм), с широкой диаграммой направленности и широкополосным импульсом малой длительности. Дифракционно-временной метод практикуется преимущественно со сканерами для механизированного и автоматизированного ультразвукового контроля, причём зачастую – в паре с фазированными решётками. Сканирование объектов толщины до 70 мм может выполняться за один проход, для обеспечения полноты прозвучивания больших толщин (от 70 до 300 мм) могут потребоваться дополнительные пары ПЭП для послойного контроля. По СТО Газпром 15-1.3-004-2023 (п. 10.1.1), например, метод TOFD применяется для стыковых сварных соединений с номинальной толщиной стенки от 6 до 54 мм с использованием наклонных ПЭП продольных волн с рабочей частотой 3–15 МГц, углом ввода 45–70 градусов и пьезопластиной диаметром 2–12 мм. При использовании TOFD-метода сканирование может быть параллельным (датчики перемещаются поперёк сварочного шва) либо непараллельным (ПЭП перемещается вдоль шва).

Что касается теневого и зеркально-теневого методов, то в реальной практике ультразвукового контроля сварных соединений они встречаются не часто. Теневой метод, например, предусмотрен в ГОСТ Р ИСО 16809-2015 «Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины». Теневой метод предполагает прохождение ультразвука от излучателя, расположенного на поверхности ввода, к приёмнику, расположенному со стороны донной поверхности. Измерение толщины осуществляется по времени прохождения ультразвукового импульса. При проведении дефектоскопии теневым методом о наличии дефектов судят по уменьшению амплитуды донного сигнала: чем больше ослабляется донный сигнал, тем крупнее несплошность. К недостаткам теневого метода обычно относят необходимость нормального доступа к донной поверхности, сложность позиционирования датчиков (прямых ПЭП), низкую чувствительность и информативность контроля (трудности с определением условных размеров, формы дефекта и пр.). Зеркально-теневой метод тоже реализуется двумя датчиками (только не прямыми, а наклонными, подключёнными по раздельной или раздельно-совмещённой схеме) и выгодно отличается от теневого метода тем, что может выполняться при одностороннем доступе к сканируемой поверхности. Теневой и зеркально-теневой методы чаще используются для ультразвукового контроля основного металла, например, для выявления расслоений. Даже если говорить про измерение толщины непосредственно сварного шва, то чаще всего применяется тот же эхо-импульсный метод.

Схемы прозвучивания для ультразвукового контроля разных сварных соединений

Схема прозвучивания определяется положениями руководящих нормативных технических документов (НТД) и операционной технологической карты (ОТК) и зависит от типа сварного соединения (стыковое, угловое, нахлесточное, тавровое, торцевое), толщины соединяемых деталей, ширины валика усиления, технологии сварки, разделки кромок, наличия конструктивного непровара, подкладного кольца, предполагаемого местоположения, конфигурации, размера дефектов, используемой аппаратуры – размера пьезоэлемента и контактной поверхности ПЭП, мёртвой зоны, угла ввода, рабочей частоты, стрелы и пр. Как правило, схема прозвучивания подбирается таким образом, чтобы пучок ультразвуковых колебаний проходил перпендикулярно к направлению возможного распространения дефектов, наиболее характерных для контролируемого объекта и наиболее опасных для него. И наиболее вероятных, что определяется, в частности, статистикой по результатам дефектоскопии конкретных ОК. Так, в зависимости от толщины шва, способа термообработки и сварки трещины могут располагаться преимущественно в средней части шва. Предполагаемое положение несплавлений по кромке определяется параметрами разделки кромок. А отклонения в режиме сварки, избыточное содержание серы и фосфора, а также сварка жёстко закреплённых конструкций и прочие факторы могут обернуться возникновением трещин, в том числе – ориентированных поперёк шва, то есть перпендикулярно растягивающим напряжениям. В случае со сварными швами схема прозвучивания должна обеспечивать пересечение всего поперечного сечения стыка осью пучка. Приоритетом является выявление наиболее опасных дефектов, прежде всего – плоскостных: непроваров, несплавлений, трещин. Также руководящие НТД могут требовать обязательного прозвучивания корня шва прямым лучом.Ещё один важный фактор – контроледоступность контролируемого стыка. Многие НТД регламентируют степени (уровни) контроледоступности, в соответствии с которыми дефектоскопист УЗК должен оценить стык перед началом работ. Так, РД 34.17.302-97 (ОП 501 ЦД-97) «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения» (п. 1.3.2.3) предусматривает три степени контроледоступности при использовании совмещённых наклонных ПЭП.

- 1ДК: ультразвуковой луч пересекает каждую точку 100% поперечного сечения сварного шва с обеих сторон.

- 2ДК: ультразвуковой луч пересекает каждую точку 100% поперечного сечения сварного шва только с какой-то одной стороны.

- 3ДК: ультразвуковой луч пересекает сварной шов лишь частично, при этом недоступная для озвучивания площадь не превышает 20% от поперечного сечения шва и находится в приповерхностной зоне (со стороны установки ПЭП). В этом случае ультразвуковой контроль сварного соединения может быть в обязательном порядке дополнен капиллярным и/или магнитопорошковым контролем.

Схемы прозвучивания разных сварных соединений приведены, например, в ГОСТ Р 55724-2013, старом ГОСТ 14782-86 (отменён в 2013 году, но в ряде случаев продолжает применяться), РД РОСЭК 006-97, СТО Газпром 15-1.3-004-2023, РД 25.160.10-КТН-016-15 и др. Схема прозвучивания определяется технологической документацией на контроль и подбирается с учётом типа сварного соединения.

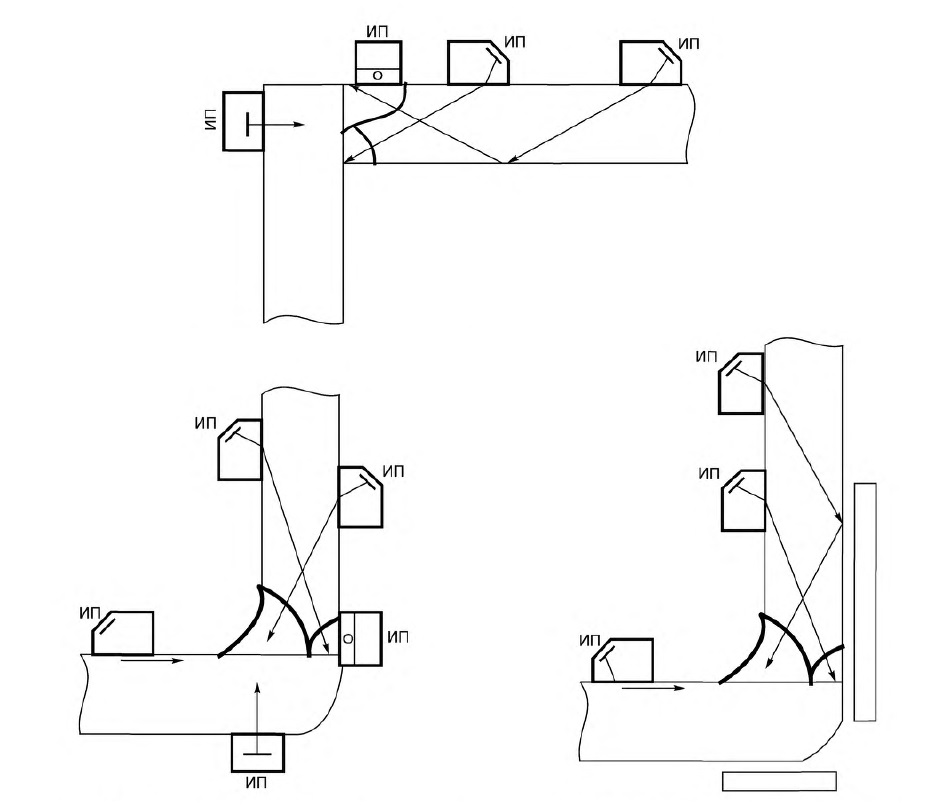

Ультразвуковой контроль стыковых сварных соединений

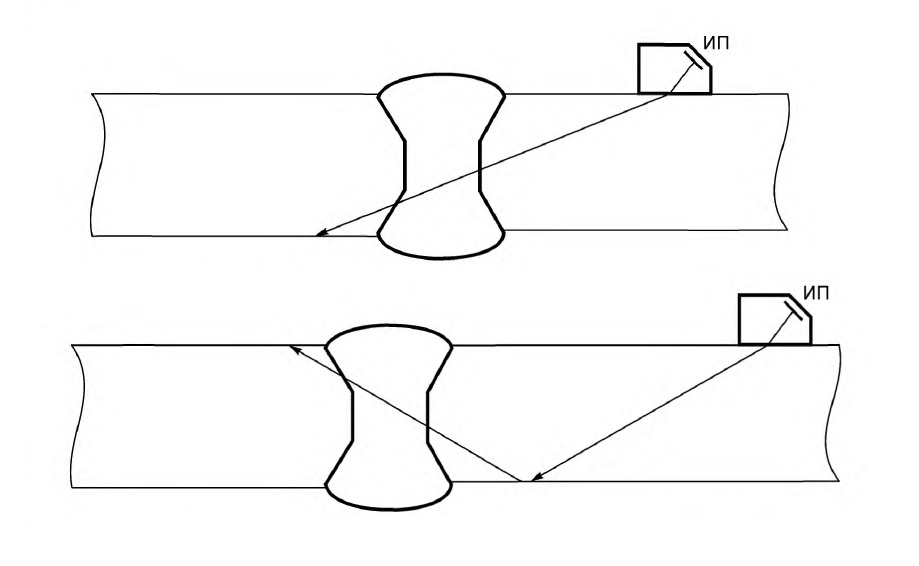

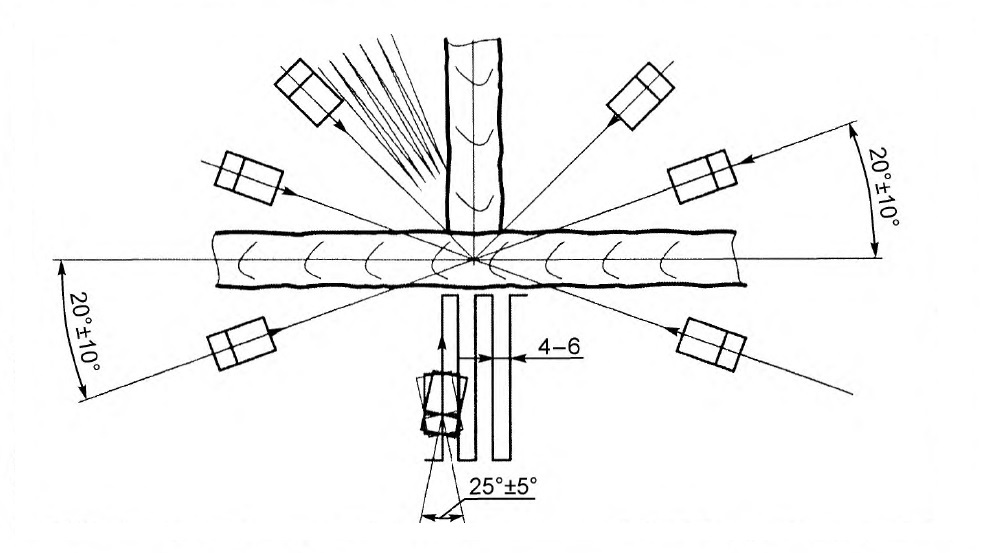

Прозвучивание наклонными совмещёнными ПЭП выполняется с обеих сторон относительно оси сварного шва, прямым и отражёнными лучами (чаще всего – однократно-отражёнными, реже – двукратно-отражёнными, трёхкратно-отражёнными и т.д.). Прозвучивание наклонными ПЭП, подключенными по раздельно-совмещённой или раздельной схеме, также выполняется поочерёдно с обеих сторон шва. При использовании сканеров для МУЗК и АУЗК – чаще всего одновременно с двух сторон. Дополнительно может быть предусмотрено сканирование вдоль оси сварного шва – для выявления поперечно-ориентированных дефектов. Если усиление снято, то ПЭП перемещают непосредственно по поверхности сварного шва, если нет – то датчик перемещают вдоль продольной оси, под углом от 10 до 30 градусов к ней. Причём гораздо более эффективным решением для выявления поперечно-ориентированных дефектов, нежели один совмещённый наклонный ПЭП, выступает пара таких датчиков, подключенных по раздельно-совмещённой схеме, закреплённых друг от друга на заданное расстояние и реализующих схему «тандем» (ПЭП располагают друг за другом) либо «дуэт» (ПЭП располагают в одной плоскости рядом и поворачивают к продольной оси стыка так, чтобы угол между ними составлял 110–120 градусов). Также в спорных ситуациях может потребоваться удаление валика усиления шва для последующего прозвучивания прямым совмещённым или раздельно-совмещённым пьезоэлектрическим преобразователем. Например, это может понадобиться для измерения толщины сварного шва, для прозвучивания толстостенных сварных швов (толщиной 80 мм и более), выполненных двухсторонней сваркой, и т.д. При наличии доступа – ультразвуковой контроль стыкового сварного соединения может выполняться с обеих поверхностей, итого с четырёх сторон относительно оси шва.

Ультразвуковой контроль угловых сварных соединений

Прозвучивание наклонными совмещёнными ПЭП выполняется прямым и однократно-отражённым лучами со стороны вертикального и горизонтального соединяемого элемента. Дополнительно к наклонным совмещённым преобразователям поперечных волн закладывается сканирование сварного шва прямым совмещённым ПЭП продольных волн и наклонным РС ПЭП головных волн. Прозвучивание углового сварного соединения выполняется, как минимум, с одной стороны, а при наличии двухстороннего доступа – с «тыльной» стороны тоже.

Ультразвуковой контроль тавровых сварных соединений

Прозвучивание наклонными совмещёнными ПЭП выполняется прямыми и однократно-отражёнными лучами со стороны вертикальной стенки и горизонтальной полки. Дополнительно к этому со стороны вертикальной стенки сварной шов озвучивают прямым ПЭП.

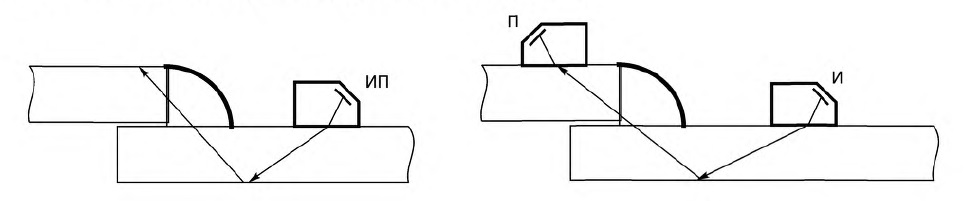

Ультразвуковой контроль нахлесточных сварных соединений

Прозвучивание выполняет одним наклонным совмещённым ПЭП и/или двумя одноэлементными наклонными ПЭП, подключенными по раздельной схеме.

Чаще всего УЗК подвергаются сварные швы со сплошным проплавлением, но в практике ультразвукового контроля встречаются и сварные соединения с конструктивным непроваром. Ультразвуковой контроль таких стыков выполняется по специальным методикам (эталонным и безэталонным), например, для тавровых сварных соединений применяются РС ПЭП.

При использовании установок механизированного и автоматизированного ультразвукового контроля за один цикл сканирования сварное соединение может прозвучиваться лучами под разными углами и даже разными методами. Так, наиболее продвинутые многоканальные ультразвуковые дефектоскопы (пример – УСД-60ФР-16/128) при работе со специальными сканерами позволяют одновременно задействовать и фазированные антенные решётки, и метод TOFD, причём прозвучивание всеми методами и схемами осуществляется за один проход.

Средства ультразвукового контроля сварных соединений

Требования к средствам УЗК отражаются в руководящих НТД и ОТК. Во многих крупных организациях («Росатом», «Газпром», «Транснефть») ведутся свои реестры оборудования неразрушающего контроля, которое допускается к применению на подведомственных им объектах. Если говорить о комплексах механизированного и автоматизированного ультразвукового контроля сварных соединений, то, помимо сертификации (например, в системе ИНТЕРГАЗСЕРТ или в Системе национальной аккредитации) и утверждения в качестве типа средства измерений (внесения в Государственный реестр СИ РФ), может потребоваться оценка соответствия (аттестация) средств и методики УЗК. Так, перед применением на объектах ПАО «Газпром» средства и технологии механизированного и автоматизированного ультразвукового контроля (МУЗК и АУЗК) должны пройти процедуру допуска по СТО Газпром 15-1.5-006-2023 «Сварка и неразрушающий контроль сварных соединений. Требования к организации сварочно-монтажных работ, применяемым технологиям сварки и неразрушающему контролю качества сварных соединений при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов» (п. 12.2) с дополнительными испытаниями при длительных (более 6 месяцев) вынужденных перерывах при проведении работ по НК.Ультразвуковой дефектоскоп

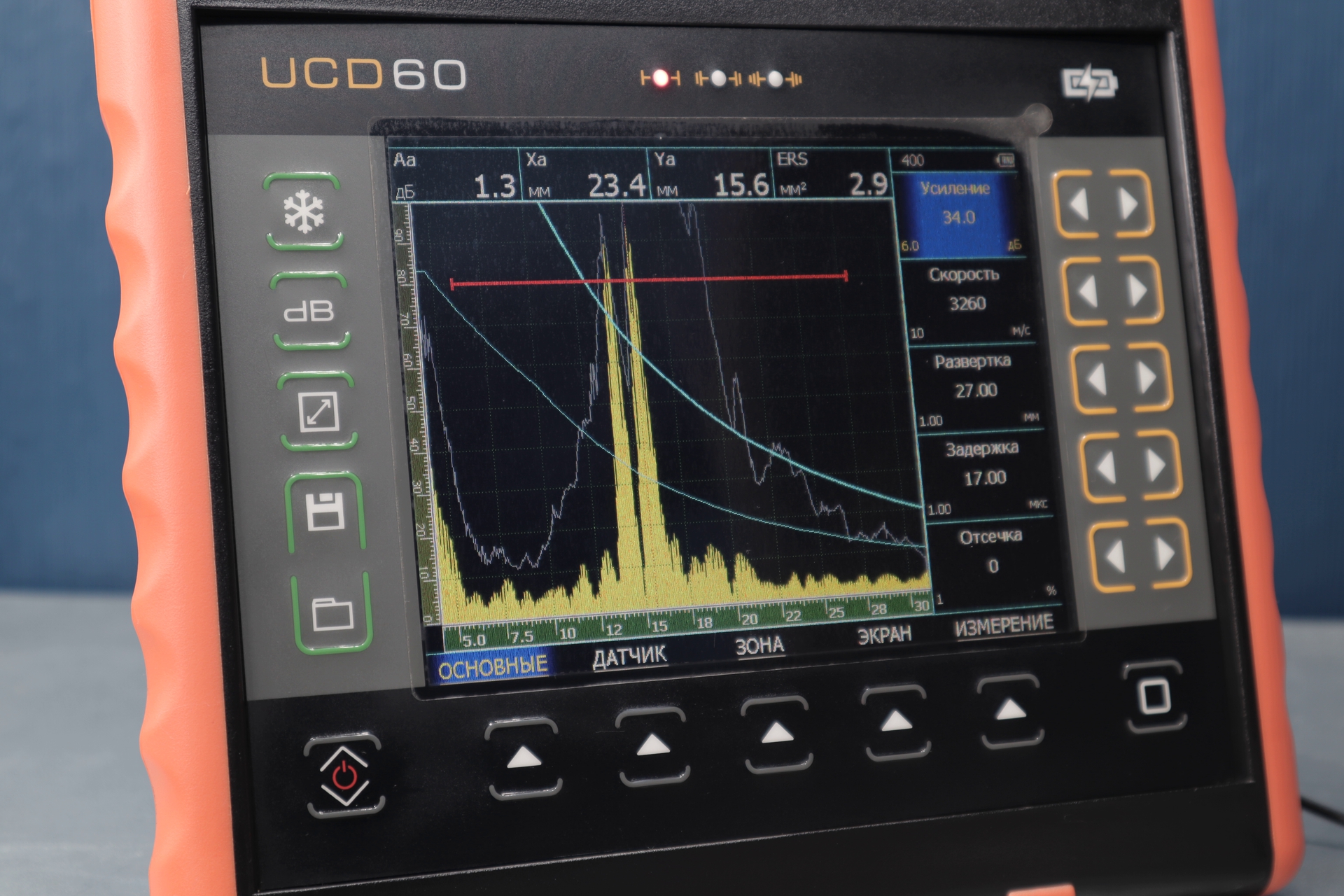

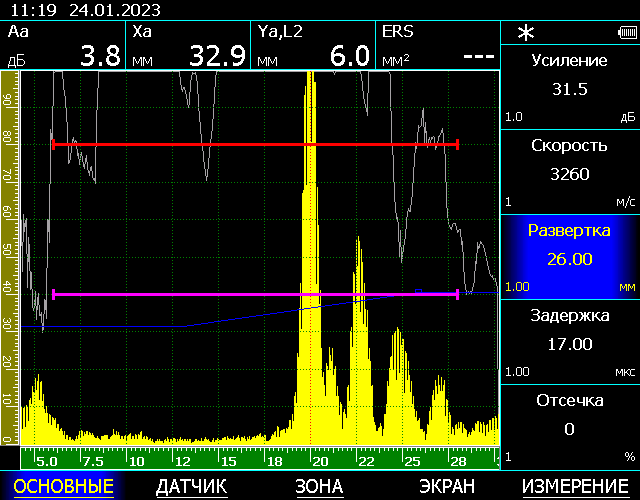

Главный прибор для ультразвукового контроля сварных соединений. Предусмотренный в его функциональной схеме генератор возбуждает зондирующие импульсы, которые передаются по соединительному кабелю на пьезоэлектрический преобразователь и под действием которых пьезопластина совершает механические колебания, в результате чего в объект контроля вводится ультразвуковая волна. Ультразвуковой дефектоскоп принимает эхо-сигналы от отражателей – дефектов, донной поверхности, боковых стенок, подкладного кольца, валика усиления, неровностей сварного шва и т.д. Отображение отражённых сигналов на экране дефектоскопа в процессе сканирования называется развёрткой. Помимо «визуализации» процесса озвучивания, ультразвуковой дефектоскоп измеряет амплитуду сигналов (за это отвечает так называемый аттенюатор – калиброванный делитель напряжения). За слаженную работу всех элементов функциональной схемы ультразвукового дефектоскопа отвечает синхронизатор (автоколебательная импульсная система).Современные ультразвуковые дефектоскопы, используемых для контроля сварных соединений, представляют собой цифровые приборы на современной электронной базе, с огромным количеством функциональных возможностей. Вот лишь несколько технических параметров ультразвуковых дефектоскопов, от которых может зависеть информативность, достоверность и производительность УЗК, а также удобство оператора.

Диапазон скорости ультразвуковых волн

В зависимости от модификации современные дефектоскопы позволяют настраивать скорость УЗК в диапазоне до 20 000 м/с. Этого более чем достаточно, если учесть, что у низкоуглеродистых сталей справочное значение скорости продольной волны составляет 5 920 м/с, поперечной – 3 260 м/с. У алюминия скорость продольной волны – 6 300 м/с, сдвиговой – 3 100 м/с. У титана, соответственно, 6 100 м/с и 3 100 м/с. У нержавеющих сталей – 5 800 м/с и 3 100 м/с. Всё это справочные значения, которые сильно отличаться от фактических. Даже у калибровочных образцов в паспортах часто приводится допустимое отклонение – например, 5 900±50 м/с. Поэтому у некоторых дефектоскопов предусмотрена автоматическая калибровка скорости ультразвука. УСД-60ФР, к примеру, позволяет калибровать скорость УЗК как при работе с прямыми, так и при работе с наклонными ПЭП. В последнем случае автоматическая калибровка скорости ультразвука может выполнять по глубине (если в настройках задан угол ввода ПЭП) или по лучу (если параметр «Угол» обнулён). Автоматическая калибровка скорости распространения ультразвуковых колебаний помогает точнее настраивать глубиномер и с меньшей погрешностью определять координаты дефектов при ультразвуковом контроле сварных соединений. Помимо доступного диапазона значений скорости УЗК, важным может оказаться шаг (дискретность), с которым её можно указывать в настройках. УСД-60ФР, опять же, позволяет регулировать этот параметр с точностью до 1 м/с. У некоторых приборов (например, как у дефектоскопа-толщиномера Smartor от SIUI) предусмотрена автоматическая коррекция скорости в зависимости от температуры (по мерее её повышения скорость снижается, а угол преломления может увеличиваться).

Количество каналов

Ультразвуковые дефектоскопы подразделяются на одноканальные и многоканальные. У первых предусмотрено два разъёма (чаще всего – Lemo 00): генератор и приёмник (усилитель). Одноканальные УЗ-дефектоскопы применяются для «традиционного» ультразвукового контроля сварных соединений совмещёнными и раздельно-совмещёнными прямыми и наклонными ПЭП.

Многоканальные дефектоскопы – рассчитаны на работу с фазированными антенными решётками, которые представляют собой акустические блоки, объединяющие сразу несколько пьезоэлементов (от 16 до 256 штук). Для каждой пьезопластины предусмотрен свой генератор и усилитель, а принимаемые сигналы поступают на электронный блок дефектоскопа через сумматор и обрабатываются встроенным компьютером. Многоканальные дефектоскопы управляют задержкой сигналов по каждому каналу отдельно, могут реализовать десятки фокальных законов, дают возможность задавать активную апертуру (количество пьезоэлементов, которые задействуются для излучения и приёма ультразвуковых сигналов при реализации фокального закона), управлять диаграммой направленности, поддерживают динамическую фокусировку на нужной глубине, умеют строить S- и L-сканы (дополнительно к классическому А-скану), а зачастую – поддерживают метод TOFD и т.д. От многоканальных ультразвуковых дефектоскопов, рассчитанных на работу с фазированными решётками, следует отличать приборы, которые предназначены для УЗК с применением антенных (не фазированных) решётками и поддержкой методов SAFT, FMC/TFM (ЦФА) и пр. Пример такого прибора – томограф А1550 IntroVisor. У многоканальных ультразвуковых дефектоскопов дополнительно может быть предусмотрен разъём для подключения энкодера (датчика пути).

Частота заполнения и количество периодов возбуждения зондирующих импульсов

Частоту заполнения ЗИ задают как можно более близкой к рабочей частоте пьезоэлектрического преобразователя. Количество периодов возбуждения ЗИ зависит от технологии ультразвукового контроля: для дефектоскопии сварных соединений, например, чаще выбирается 2,0 периода. Для толщинометрии может больше подойти 0,5 периода. От частоты зондирующих импульсов и количества периодов ЗИ зависит максимальная амплитуда эхо-сигналов и разрешающая способность. От частоты заполнения зондирующих импульсов следует отличать частоту посылок ЗИ. Современные ультразвуковые дефектоскопы позволяют регулировать частоту посылок в диапазоне от 50 до 500 Гц. Для большинства типовых задач ручного ультразвукового контроля достаточно 400 Гц. При слишком высокой частоте посылок зондирующие импульсы могут накладываться друг на друга, из-за чего на развёртке наблюдаются так называемые фантомные сигналы.

Низко- и высокочастотные фильтры

Наиболее продвинутые ультразвуковые дефектоскопы типа УСД-60ФР даёт оператору возможность задавать экспертные настройки для нестандартных задач контроля. Например, для УЗК крупнозернистых сплавов, материалов с большим затуханием, для послойного прозвучивания и т.д. Тот же УСД-60ФР, например, позволяет индивидуально настраивать и задействовать компенсированную отсечку, задать частоты среза для подавления низких либо высоких частот и пр. В режиме фазированных решёток – активировать цифровой фильтр и т.д. Наличие таких «гибких», «тонких» настроек делает ультразвуковой дефектоскоп более эффективным для нетипичных задач УЗК по специальным методикам.

Доступные режимы амплитудной коррекции

Для оценки дефектов может применяться:

1) временная регулировка чувствительности (ВРЧ),

2) кривые «амплитуда-расстояние» (АРК) или дистанционно-амплитудной коррекции (DAC),

3) АРД-диаграммы (кривые амплитуда-расстояние-диаметр).

Хотя некоторые руководящие документы допускают проведение ультразвукового контроля сварных соединений толщиной до 20 мм и вовсе без амплитудной коррекции – в частности, без настройки временной регулировки чувствительности. Но чаще всего НТД и операционные технологические карты предусматривают настройку ВРЧ, DAC-кривых (кривых АРК) либо АРД-диаграмм. Временная регулировка чувствительности предполагает «выравнивание» по амплитуде сигналов от одинаковых отражателей, залегающих на разной глубине. Так, при использовании настроечного образца с зарубкой последнюю озвучивают сначала прямым, затем – однократно-отражённым лучом. Полученные амплитуды двух эхо-сигналов сохраняют в качестве опорных точек, по которым строится кривая ВРЧ. При переходе в этот режим сигналы от идентичных отражателей, но расположенных на разном расстоянии от излучателя, имеют на развёртке одинаковую амплитуду. Тем самым компенсируется затухание ультразвука в материале ОК.

По тем же опорным точкам могут быть построены кривые DAC (АРК). По физическому смыслу ВРЧ и DAC (АРК) – обратные друг другу функции. Отличие от ВРЧ в том, что DAC (АРК) не предполагает выравнивания амплитуды эхо-сигналов – их оценка выполняется относительно кривой, отражающей зависимость амплитуды отражённого сигнала от расстояния до отражателя. При использовании режима ВРЧ уровни чувствительности на развёртке задаются при помощи стробов (зон контроля). При построении кривой «амплитуда-расстояние» для отображения поискового, контрольного и браковочного уровня могут быть созданы дополнительные кривые. При проведении ультразвукового контроля сварных соединений в режиме временной регулировки чувствительности и дистанционно-амплитудной коррекции основным критерием отбраковки выступает амплитуда эхо-сигналов (плюс условные размеры, конечно же).

От ВРЧ и DAC (АРК) в этом плане отличается режим АРД-диаграммы, который предполагает измерение эквивалентной площади дефекта. Под эквивалентной площадью понимается площадь дискового отражателя (к примеру, торца плоскодонного отверстия), ориентированного перпендикулярно акустической оси ПЭП и отражающего 100% падающей энергии, который расположен на той же глубине и даёт ту же амплитуду отражённого сигнала, что и оцениваемая несплошность. АРД-диаграммы могут быть записаны во встроенной памяти пьезоэлектрического преобразователя либо в памяти дефектоскопа. Многие современные приборы позволяют строить индивидуальные АРД-диаграммы по эталонным отражателям (в том числе – по ПДО, зарубкам, сегментным отражателям и так далее). При этом руководящие НТД требуют, чтобы для ультразвукового контроля сварных соединений применялись АРД-диаграммы, подкреплённые гарантиями от предприятия-изготовителя. Как и в случае с DAC (АРК), в результате настройки АРД на развёртке отображаются кривая (одна или несколько – в зависимости от требуемых уровней чувствительности). Эхо-сигналы оценивают по высоте относительно данных кривых, но что важнее всего – по той самой эквивалентной площади, которая и выступает главным критерием отбраковки.

Во многих современных ультразвуковых дефектоскопах переключение между режимами ВРЧ, DAC (АРК) и АРД максимально упрощено – даже для построения кривых (графиков-зависимостей) могут использоваться одни и те же опорные точки, полученные на одних и тех же опорных отражателях. Также в разных отраслях встречаются SKH-диаграммы. У сверх-компактных ультразвуковых дефектоскопов типа УСД-20 и А1211 Mini поддерживается только один режим амплитудной коррекции (ВРЧ).

Что касается многоканальных дефектоскопов на фазированных решётках, то, помимо ВРЧ, для работы с ними требуется угловая регулировка чувствительности (УРЧ). При переходе в режим секторного сканирования УРЧ позволяет получать одинаковую амплитуду (или, точнее, с допустимым отклонением, скажем, не более ±1–3 дБ) эхо-сигналов от дефекта во всём диапазоне задействованных лучей. Диапазон углов качания луча, в свою очередь, зависит от призмы. Так, при использовании сменной призмы N55S в корпусе SB10 угол падения составляет 36 градусов, «основной» угол ввода (угол преломления центрального луча) – 55 градусов, а диапазон углов – от 35 до 55 градусов. Таким образом, качание луча с такой призмой выполняется с диапазоном ±15 градусов. И для каждого луча под углами от 35 до 70 градусов, по идее, необходимо записать опорную точку в соответствующей зависимости. Либо по меньшему количеству лучей – но тогда и оценку амплитуды необходимо будет выполнять только по тем углам, которые учтены в УРЧ. Настройка угловой регулировки чувствительности выполняется по боковым цилиндрическим отверстиям на глубине, которая превышает толщину объекта контроля, как минимум, в 1,5 раза (зависит от конкретной методики и операционной технологической карты).

Типы развёрток

Развёртка – это отображение информации на экране ультразвукового дефектоскопа в процессе сканирования. Для ультразвукового контроля сварных соединения практикуются разные типы развёрток. При работе с одноканальными дефектоскопами оценка сигналов осуществляется по А-скану. Это «базовый» тип развёртки, на которой высота эхо-сигнала пропорциональна его амплитуде, а положение вдоль горизонтальной шкалы – пропорционально времени прихода сигнала (расстоянию до отражателя). А-развёртку ещё можно охарактеризовать как осциллографическое изображение сигнала в координатах «амплитуда-время (расстояние)».

Многоканальные ультразвуковые дефектоскопы на фазированных решётках поддерживают и другие типы развёрток: D-скан, C-скан, S-скан, L-скан, B-скан. При этом стоит разделять B-скан для эхо-метода (тип развёртки, при котором эхо-сигналы отображаются в некотором масштабе на изображении поперечного сечения ОК в плоскости, перпендикулярной поверхности ввода и совпадающей с плоскостью падения акустического луча), B-скан для TOFD-метода (чёрно-белое изображение, на котором светлые тона соответствуют положительной полуволне отражённого сигнала, а тёмные тона – отрицательной полуволне) и B-скан (построение поперечного «профиля дна» контролируемого изделия) для ультразвуковой толщинометрии. Общее у них в том, что B-скан представляет собой изображение эхо-сигналов в поперечной плоскости сечения сварного шва.

Для ультразвукового контроля сварных соединений также может применяться D-скан – тип развёртки, при котором эхо-сигналы отображаются в виде точек (линий) в некотором масштабе на изображении поперечного сечения контролируемого объекта в плоскости, перпендикулярной поверхности ввода и перпендикулярной акустической оси. Другими словами, D-скан – это изображение сигналов в продольном сечении шва.

C-скан – тип развёртки, визуально наиболее близкий к рентгеновским снимкам и соответствующий «виду сверху» на прозвучиваемый сварной шов. На С-развёртке в некотором масштабе отображается проекция контролируемого объёма на поверхность сканирования.

S-скан используется с фазированными решётками для секторного сканирования и предполагает изображение сигналов в поперечной плоскости шва. В УСД-60ФР, к слову, при работе с S-сканом доступен свой B-скан, в котором падающие лучи «раскладываются» на прямой и отражённый. L-скан (E-развёртка) представляет собой изображение сигналов в поперечной плоскости сечения сварного соединения при линейном сканировании, при котором угол излучения ультразвукового луча активной апертурой остаётся постоянным для всех законов фокусировки в цикле сканирования, а положение активной апертуры изменяется вдоль ФР ПЭП либо его части. L-скан (Е-скан) используется, в частности, для линейного сканирования при использовании преобразователей – фазированных решёток с прямыми призмами (акустическими задержками). Цветовая палитра S- и L-сканов упрощает оценку амплитуды эхо-сигналов: более высоким значениям соответствует красный и жёлтый цвета, более низкая амплитуда обозначается синим цветом. Те участки на скане, на которых вообще отсутствуют какие-либо отражённые сигналы, окрашиваются в белый цвет.

Многоканальные дефектоскопы на ФР позволяют одновременно выводить на экран сразу несколько развёрток в разных комбинациях – к примеру, А-скан, S-скан, L-скан, B-скан и пр. Всё это повышает информативность ультразвукового контроля сварных соединений и помогает добиться большей достоверности результатов. Для более наглядной визуализации эхо-сигналов в процессе озвучивания многие современные дефектоскопы дают оператору возможность задать геометрию сварного шва и вывести её изображение на S-, L-, D-, B-скан. Тот же УСД-60ФР позволяет изобразить схему разделки сварного соединения с указанием толщины соединяемых элементов, зазора, притупления, угла разделки кромок, смещения и пр. Говоря о визуализации сечения стыка в процессе озвучивания, добавим также, что даже одноканальные дефектоскопы позволяют учитывать радиус кривизны (диаметр) объекта, что может пригодиться при ультразвуковом контроле кольцевых сварных соединений, например, при ориентации наклонного ПЭП поперёк оси шва для выявления поперечно ориентированных дефектов и более точного определения их координат залегания. Большой альбом цветных сканов при проведении АУЗК доступен здесь.

Режим измерения времени прихода сигнала

Для ультразвукового контроля сварных соединений чаще всего задают измерение времени прихода эхо-сигналов по максимуму, так как при поиске дефектов наиболее важно зафиксировать максимальную эхо-сигналов. Для ультразвуковой толщинометрии зачастую предпочтительнее режим измерения по переходу через ноль. Для тонкостенных объектов – ещё встречается вариант «по фронту». У современных дефектоскопов предусмотрено, как минимум, два строба (зоны контроля), для каждого из которых можно задать свою «логику» определения времени прихода сигналов.

Режим детектирования

Сам по себе принятый сигнал в виде двухполярного радиочастотного импульса может выводиться на экране ультразвукового дефектоскопа в разных видах. УСД-60ФР, для примера, может отображать эхо-сигналы на А-развёртке в режиме полного детектирования (с отрицательной и положительной составляющей), либо в режиме негативного детектирования (только отрицательные полуволны), либо в режиме позитивного детектирования (только положительные полуволны), либо в недетектированном виде (так называемый радио-режим). При этом в режиме негативного детектирования («Минус») отрицательная часть сигнала отображается на А-скане в положительной ориентации. Радио-режим может пригодиться, например, для более точного измерения толщины при измерении времени прихода принятого сигнала по переходу через ноль.

Диапазон регулировки усиления

В зависимости от модификации современные дефектоскопы позволяют задавать усиление в диапазоне до 80, 90, 100, а то и 110 дБ, что более чем достаточно для ультразвукового контроля сварных соединений. Шаг изменения усиления у некоторых приборов может составлять 0.1, 0.5, 1, 2, 6, 10 дБ. В УСД-60ФР можно плавно регулировать усиление с заданным шагом и/или воспользоваться кнопкой «+dB», которую можно запрограммировать на определённую величину. Например, как того требуют многие НТД по ультразвуковому контролю сварных соединений, предусматривают поисковое усиление +6 дБ после настройки браковочного уровня чувствительности. Поисковое усиление помогает не пропустить дефекты в процессе сканирования, но эхо-сигналы по амплитуде оценивают на браковочном уровне, для чего усиление уменьшают на эти самые 6 дБ. После оценки эхо-сигналов и измерения условных размеров поисковое усиление возвращают (вновь поднимают его на 6 дБ) и продолжают поиск несплошностей. При таком частом переключении между уровнями чувствительности и регулировке усиления кнопка «+dB» может оказаться очень удобной. Конкретные требования к разным уровням чувствительности и усилению определяются положениями руководящих нормативов и операционной технологической карты по ультразвуковому контролю сварных соединений.

Диапазон регулировки усиления в режиме ВРЧ

Опять же в зависимости от модификации дефектоскопы позволяют в режиме временной регулировки чувствительности выравнивать усиление в диапазоне до 60, 70, 80 или даже 90 дБ. При создании кривых ВРЧ можно записывать до 20, а то и 30 опорных точек (и даже больше) с крутизной до 10 дБ/мкс. В дополнение к настройке ВРЧ у некоторых ультразвуковых дефектоскопов предусмотрена поправка чувствительности (такая может быть предусмотрена НТД) и поправка на шероховатость в дБ как отдельные функции в рабочем интерфейсе. У других приборов с этим чуть проще – и необходимые поправки реализуются путём корректировки усиления.

Динамический диапазон

Имеется в виду отношение самого большого сигнала к самому маленькому, которые могут одновременно чётко отображаться на экране дефектоскопа. У современных ультразвуковых дефектоскопов с логарифмическим усилителем динамический диапазон достигает 100 дБ.

Поддерживаемые методы

Само собой, все ультразвуковые дефектоскопы реализуют эхо-импульсный метод. При наличии специализированных пьезоэлектрических преобразователей и соответствующих схемах их подключения – ультразвуковой контроль сварных соединений может проводиться эхо-зеркальным, теневым, зеркально-теневым методом. Что касается дифракционно-временного метода, то его поддерживают только многоканальные ультразвуковые дефектоскопы, которые могут работать в режиме ФР, TFM/FMC и т.д.

Доступные типы преобразователей и сканирующих устройств

Одноканальные ультразвуковые дефектоскопы чаще всего рассчитаны на ручной контроль одним или двумя ПЭП, подключёнными по совмещённой или раздельно-совмещённой схеме. Для механизированного и автоматизированного ультразвукового контроля сварных соединений применяются многоканальные дефектоскопы, которые могут работать с разными сканирующими устройствами. Так, установка измерительная ультразвуковая «Сканер» (УИУ «Скаруч») состоит из 8-канального дефектоскопа и акустического блока, который включает в себя от 8 до 14 пьезоэлектрических преобразователей – соответственно, по 4–7 датчиков с каждой стороны сварного шва для его полного озвучивания. Сам акустический блок закрепляется в универсальном механическом приспособлении со встроенным датчиком пути, индикацией акустического контакта и обнаружения несплошностей. УИУ «Скаруч» реализует 16 разных схем подключения ПЭП и методов прозвучивания и позволяет выполнять механизированный ультразвуковой контроль стыковых сварных соединений со скоростью до 1 м в минуту. Но это – про МУЗК с классическим А-сканом. Более продвинутый пример – ультразвуковой дефектоскоп УСД-60ФР-16/128, способный одновременно работать с двумя 64-элементными фазированными решётками и двумя каналами TOFD. Прибор позволяет в автоматизированном режиме сканировать сварной шов сразу с обеих сторон со скоростью до 6–9 м в минуту и при этом получать максимально наглядную визуализацию процесса озвучивания вплоть до разложения собранных изображений в трёхмерном виде.

Режимы автоматической калибровки задержки в призме (протекторе) ПЭП

В УСД-60ФР, например, время задержки в протекторе прямого ПЭП можно автоматически откалибровать по любому плоскопараллельному образцу известной толщины с эквидистантными поверхностями. Время задержки в призме наклонного датчика можно откалибровать автоматически по мере СО-3. Также дефектоскописту УЗК может пригодиться автоматическая калибровка зоны контроля, которая позволяет быстро подогнать длительность, задержку развёртки, начало и длительность стробов (зон контроля) с учётом толщины контролируемого объекта и схемы прозвучивания (прямым и/или отражённым лучом). Другая полезная опция – автоматическая калибровка скорости ультразвука, которая упоминалась выше. Выполняется по глубине – для наклонных ПЭП с заданным углом ввода или по лучу – для прямых и наклонных ПЭП с обнулённым значением угла ввода. Благодаря всем этим функциям настройка дефектоскопа перед проведением ультразвукового контроля сварного соединения может занять меньше времени.

Количество стробов (зон контроля)

У современных ультразвуковых дефектоскопов чаще всего предусматривается два строба (зоны контроля) на А-развёртке, но есть на рынке приборы и с тремя стробами (например, УД2-102ВД PELENG). Количество стробов зависит от конкретной методики ультразвукового контроля сварных соединений. Чаще всего двух стробов вполне достаточно, а в некоторых случаях может хватить и одного – скажем, если настроить по нему уровень фиксации (контрольный уровень) чувствительности, а по 100% высоте экрана – задать браковочный уровень. В том же УСД-60ФР, например, в режиме работы с фазированными решётками на А-скане предусмотрен только один строб. Современные цифровые ультразвуковые дефектоскопы позволяют оператору с точностью до 0,01 мм корректировать начало и ширину зоны контроля и с точностью до 1% задавать её порог. При работе с не детектированными сигналами в радио-режиме порог зоны (строба) можно задавать как для положительной, так и для отрицательной составляющей. При этом – оператор может индивидуально задавать логику срабатывания автоматической сигнализации дефектов (АСД) при фиксации эхо-сигналов в пределах строба. Так, АСД может срабатывать при появлении сигнала выше строба либо ниже него. Последний вариант может пригодиться, например, для отслеживания амплитуды прошедшего сигнала при теневом или зеркально-теневом методе.

Доступные для измерения показания

Продвинутые ультразвуковые дефектоскопы для традиционного РУЗК, например, позволяют измерять до 35 величин, у многоканальных приборов на фазированных решётках их может быть 50–60 штук, а то и больше, хотя для многих стандартных задач может хватить и 3–4 показаний. В «классическом» варианте для ультразвукового контроля сварных соединений наибольшую ценность представляет измерение амплитуды эхо-сигналов, глубины залегания отражателя, расстояния до него вдоль поверхности ввода, его эквивалентной площади. Для калибровки задержки в призме наклонного ПЭП может потребоваться измерение пути по лучу (с обнулением угла ввода и переводом шкалы глубиномера в мкс). Вычислительные возможности современных приборов дают дефектоскописту УЗК большую вариативность в настройке. В ультразвуковом дефектоскопе УСД-60ФР, например, измеряемые величины могут задаваться индивидуально для каждой зоны контроля (а-Зоны и б-Зоны). Та же амплитуда может измеряться в дБ, в % высоты экрана, а также в дБ относительно некоего опорного уровня, полученного на опорном отражателе (например, на боковом цилиндрическом отверстии). Измеряемые величины (показания) выбирают исходя из требований руководящих НТД и операционной технологической карты, а также из требований заказчика работ по НК к заключениям и иной исполнительной документации.

Размер экрана

Оценивается как по размерам (высота, ширина, диагональ), так и по разрешению. У многих серийных дефектоскопов производства НПЦ «Кропус» разрешение экрана составляет 640x480 px, у более продвинутых многоканальных моделей для МУЗК и АУЗК – 800x600 px, 1920x1270 px и др. Повышенная детализация скана для большинства прикладных задач может оказаться избыточной. Кроме того, из-за слишком большого экрана заряд аккумулятора может тратиться быстрее. Правда, у многих моделей яркость экрана можно регулировать. Некоторые ультразвуковые дефектоскопы оснащаются сенсорным дисплеем, взаимодействовать с которым можно руками (порой даже в перчатках) либо при помощи стилуса. Правда, это не всегда удобно – с учётом того, что руки оператора часто испачканы контактной жидкостью.

Во многих современных приборах предусмотрены разные цветовые палитры (цветовые схемы) на выбор, в том числе – цветные и чёрно-белые, что позволяет подобрать оптимальный режим изображения под любой уровень освещённости. Некоторые приборы поддерживают полноэкранный режим – при нажатии соответствующей кнопки на панели управления элементы рабочего интерфейса на развёртке «сворачиваются», а изображение самого скана становится крупнее. Дополнительно к этому в УСД-60ФР, например, предусмотрена «Лупа» для быстрого масштабирования развёртки – автоматического изменения длительности и задержки развёртки таким образом, чтобы интересующая оператора зона контроля (в пределах выбранного строба) отображалась крупнее.

От характеристик экрана и пользовательских настроек зависит удобство оператора при анализе эхо-сигналов, особенно – при высоком уровне шумов, борьбе с реверберацией, помехами, ложными импульсами, фантомами, при послойном контроле и пр.

Объём энергонезависимой памяти для сохранения настроек и сканов развёртки

Необходимость сохранять сканы после настройки глубиномера и уровней чувствительности, а также после периодической проверки, обнаружения несплошностей и/или перед каждым новым сварным соединением определяется операционной технологической карты по ультразвуковому контролю. Современные ультразвуковые дефектоскопы позволяют записывать в энергонезависимой памяти параметры настроек, а также сканы развёртки (например, в формате *png или *jpeg) с возможностью ввода оригинальных названий. У некоторых приборов (УД9812 «Уралец») есть диктофон – для записи голосовых комментариев. Многоканальные ультразвуковые дефектоскопы на фазированных решётках (в том числе – с поддержкой FMC/TFM и TOFD) могут записывать карту на внешние накопители, которые подключаются по интерфейсу USB или SD.

Некоторые приборы могут напрямую подключаться к персональному компьютеру. Это может пригодиться, во-первых, для экспорта сохранённых сканов развёртки и оформления результатов ультразвукового контроля сварных соединений. Во-вторых, наоборот, для импорта (загрузки в память дефектоскопа) файлов с настройками, параметрами ПЭП и пр. Обе задачи реализуются при помощи специального программного обеспечения, которое прилагается к ультразвуковому дефектоскопу и которое необходимо устанавливать на персональный компьютер (ПК).

В памяти дефектоскопа можно создавать папки и сортировать файлы между ними. Что касается ультразвуковых толщиномеров, то они также могут записывать цифровые значения результатов измерений – например, в виде таблиц, с сохранением данных по ячейкам и группам. Толщиномеры с поддержкой А- и В-скана могут сохранять сканы развёртки с изображением, соответственно, А-развёртки или профиля дна изделия с возможностью их последующего просмотра. Данные также экспортируются на ПК для последующей обработки при помощи специальной программы. Подробнее об этом можно рассказано в видео-уроках к портативному ультразвуковому толщиномеру «Булат 3» (здесь, здесь и здесь).

Чехлы

Ультразвуковой контроль сварных соединений предполагает обильное нанесение на поверхность ввода контактной жидкости, нередко проводится при отрицательной температуре, в полевых условиях, на стройках и пр. Влага, пыль, грязь, солнце, агрессивные среды, высокая вероятность повреждений, например, из-за падения прибора с высоты – не самые благоприятные условия для аппаратуры. Поэтому ультразвуковые дефектоскопы и толщиномеры применяются в чехлах, которые должны защищать электронный блок, но при этом – обеспечивать комфортную и безопасную работу для оператора. Разъёмы для подключения ПЭП в зависимости от конкретной модели дефектоскопа располагаются на верхней части корпуса, либо на передней панели, либо на задней крышке корпуса, либо сбоку. В чехлах изготавливаются специальные отверстия (прорези) под них, а также регулируемые ремни – для закрепления прибора на шее или на плече таким образом, чтобы руки дефектоскописта оставались свободными. Для работы в яркую солнечную погоду под открытым небом некоторые производители комплектуют свои дефектоскопы съёмными солнцезащитными блендами (козырьками). Другие важные нюансы при выборе дефектоскопа по форм-фактору – наличие регулируемой ручки-подставки, удобство замены аккумуляторы (некоторые продвинутые модели поддерживают «горячую» замену батареи – без выключения прибора), размер клавиатуры, тактильные ощущения при нажатии на кнопки и пр.

Что касается максимальной глубины прозвучивания (длины контролируемого материала), то данный параметр, скорее, более важен для ультразвукового контроля отливок и поковок. Для УЗК сварных соединений возможности современных дефектоскопов более чем достаточны. Так, согласно РД 34.17.302-97 (п. 2.2.4), для ультразвукового контроля сварных соединений трубопроводов пара и горячей воды, сосудов, водогрейных и паровых котлов в эхо-импульсном должны применяться дефектоскопы с диапазоном прозвучивания по стали не менее 3 000 мм (для прямых совмещённых пьезоэлектрических преобразователей) или не менее 200 мм (для наклонных ПЭП – имеется в виду путь по лучу). При этом диапазон прозвучивания не следует путать с диапазоном измерения глубины залегания отражателей. Согласно тому же документу (п. 2.2.6), глубиномер дефектоскопа должен быть достаточным для того, чтобы в эхо-импульсном режиме измерять глубину залегания дефектов в диапазоне не менее 1 000 мм (для прямых ПЭП) или не менее 100 мм (для наклонных ПЭП). Большинство выпускаемых сегодня ультразвуковых дефектоскопов «с запасом» удовлетворяют этим требованиям. Исключения составляют разве что сверхкомпактные дефектоскопы типа А1211 Mini, УСД-20, УСД-10 RF, однако даже они могут в эхо-импульсном режиме измерять глубину залегания дефектов в диапазоне до 90-200 мм (для наклонных ПЭП) или до 800–900 мм (для прямых ПЭП). Для ультразвукового контроля сварных соединений – даже тех, которые выполнены электрошлаковой сваркой, – этого зачастую хватает с избытком. Так, РД 25.160.10-КТН-016-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных трубопроводов» предусматривает УЗК сварных соединений трубопроводов с толщиной стенки до 40 мм. СТО Газпром 15-1.3-004-2023, например, распространяется на газопроводы толщиной до 54 мм.

Ультразвуковые дефектоскопы, используемые для контроля качества сварных соединений на ОПО, на которые распространяется федеральный закон «Об обеспечении единства измерений» (№102-ФЗ от 26 июня 2008 года), должны пройти метрологическую аттестацию и утверждение в качестве СИ, что отражается, например, во ФГИС «Аршин». Приборы подлежат поверке, как минимум, раз в год, что должно подтверждаться сертификатом (свидетельством) о поверке. Ультразвуковой дефектоскоп, наряду с толщиномером, пьезоэлектрическими преобразователями, мерами и настроечными образцами, входит в базовый перечень оборудования, которым должна располагать лаборатория неразрушающего контроля (ЛНК) для аттестации по правилам СДАНК-01-2020 в Единой системе оценке соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве (ЕС ОС). Аналогично – при аттестации и/или аккредитации ЛНК в других системах, по другим стандартам. В том числе – для аккредитации в Национальной системе аккредитации (Росаккредитации) и подтверждения соответствия стандарту ГОСТ IEC/ISO 17025-2019 «Общие требования к компетентности испытательных и калибровочных лабораторий».

Пьезоэлектрические преобразователи

Электроакустический, или пьезоэлектрический преобразователь (по-старому – искатель) преобразует возбуждающие электрические сигналы в ультразвуковые сигналы (упругие колебания) и наоборот. Именно ПЭП реализует базовый принцип ультразвукового метода: перенос энергии без переноса вещества. К основным параметрам пьезоэлектрических преобразователей, используемых для «традиционного» ручного ультразвукового контроля сварных соединений, относятся следующие их характеристики.- Способ акустического контакта. В полевых условиях ультразвуковой контроль сварных соединений выполняется с контактным акустическим способом: толщина слоя контактной жидкости меньше половины длины волны. В заводских (цеховых) условиях, например, на металлургическом производстве сварных труб, может практиковаться щелевой (толщина слоя КЖ составляет порядка 1–2 длин волны) либо иммерсионный способ (толщина КЖ достигает 3–4 длины волны и более). Соответственно, для УЗК сварных соединений при строительстве, капитальном ремонте и реконструкции тех же трубопроводов, резервуаров, металлоконструкций обычно применяются контактные датчики.

- Угол ввода. По данному признаку пьезоэлектрические преобразователи подразделяются на прямые и наклонные. Применительно к ультразвуковому контролю сварных соединений прямые датчики могут использоваться для измерения толщины шва (к примеру, после снятия усиления – для обнаружения провисов и повышения помехоустойчивости) и основного металла в околошовной зоне. Прямые раздельно-совмещённые пьезоэлектрические преобразователи также применяются для УЗК кромок труб с целью выявления расслоений. Такой контроль предусмотрен, например, в РД 25.160.10-КТН-016-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных трубопроводов» (п. 8.5.9). Считается, что у прямых ПЭП луч направлен вдоль нормали к поверхности ввода, хотя фактически у раздельно-совмещённых датчиков пьезопластины расположены под небольшим углом друг к другу. Кроме того, у прямых ПЭП может наблюдаться смещение акустического центра (он не всегда совпадает с центром пьезопластины) и угол скоса луча от нормали к поверхности ввода, но большинство российских НТД не требует проверять данные параметры. Что касается наклонных преобразователей, то для ультразвукового контроля сварных соединений чаще всего используются датчики с номинальным углом ввода (для стали) 40, 45, 50, 55, 60, 65 и 70 градусов. Номинальный угол ввода подбирается в зависимости от толщины ОК. Так, для объектов толщиной до 12–15 мм обычно используются наклонные ПЭП поперечных (вертикально-поляризованных) волн с углом ввода 70 градусов. Для объектов толщиной от 12–15 мм до 40 мм – наклонные ПЭП с углом ввода 65 градусов. Фактический же угол преломления ультразвукового луча в контролируемом материале зависит от скорости ультразвука в нём, от угла падения в призме, от температуры (чем она выше, тем ниже скорость ультразвука – и тем больше угол преломления по закону Снеллиуса) и пр. При ультразвуковом контроле сварных соединений толстостенных объектов, например, может наблюдаться так называемое квазиискривление акустической оси, когда максимальная амплитуда фиксируется на луче с меньшим углом преломления ввиду того, что его путь до отражателя получается короче, а влияние затухания – меньше.

- Тип возбуждаемой волны. Прямые совмещённые и раздельно-совмещённые ПЭП используются для излучения продольных ультразвуковых волн. Наклонные ПЭП – преимущественно для поперечных (сдвиговых) волн. Причём если классические одноэлементные наклонные ПЭП возбуждают вертикально-поляризованные поперечные волны, то электромагнитно-акустические преобразователи могут излучать горизонтально-поляризованные поперечные волны. ЭМАП, впрочем, пока применяется преимущественно для толщинометрии. В зависимости от угла падения и угла преломления наклонные пьезоэлектрические преобразователи могут возбуждать не поперечные, а, к примеру, головные волны. Раздельно-совмещённые наклонные преобразователи головных волн вводят ультразвук в объект контроля под первым критическим углом, который для границы раздела оргстекло-сталь составляет 27 градусов.

- Количество пьезоэлементов и конструктивное исполнение датчика. Для ультразвукового контроля сварных соединений используются одноэлементные (совмещённые) и двухэлементные (раздельно-совмещённые) прямые и наклонные пьезоэлектрические преобразователи. Для эхо-импульсного метода используются совмещённые наклонные ПЭП, а также совмещённые и раздельно-совмещённые прямые ПЭП. Для эхо-зеркального метода (способов тандем и стредл) используются одноэлементные наклонные ПЭП, подключенные по раздельной схеме. Либо – специализированные раздельно-совмещённые наклонные датчики («спаренный тандем»). Для дифракционно-временного метода – наклонные ПЭП продольных волн с широкой полосой пропускания (определяется интервалом частот выше и ниже на 6 дБ относительно рабочей частоты, на которой наблюдается максимальная амплитуда эхо-сигнала от опорного отражателя, например, от БЦО Ø6 мм на глубине 44 мм в мере СО-2) и сменными призмами. Для ультразвукового контроля сварных соединений тонкостенных трубопроводов (толщиной от 2 до 9 мм, диаметром до 325 мм) часто применяются раздельно-совмещённые наклонные преобразователи хордового типа. Хордовые ПЭП – специализированные, изготавливаются под конкретные диаметры и толщины. Предназначаются такие датчики, прежде всего, для выявления вертикально ориентированных плоскостных дефектов (непровары, трещины). Отдельно выделяют хордовые преобразователи для стальных труб (поперечные волны, рабочая частота 5 МГц) и для полиэтиленовых труб (продольные волны, рабочая частота 1,25 либо 1,8 МГц). Помимо этого, ключевой характеристикой хордовых ПЭП является глубина фокуса.

- Рабочая частота пьезоэлектрического преобразователя подбирается в зависимости максимально допустимого размера несплошностей. Чем выше рабочая частота – тем меньше длина волны и тем меньше размер дефекта, доступный для выявления. Считается, что длина волны должна быть больше предполагаемого максимально допустимого размера дефекта не более в 2 раза. Кроме того, рабочая частота подбирается с учётом толщины контролируемого объекта (чем больше толщина – тем меньше частота, и наоборот), его кристаллической структуры (при высоком уровне помех и шумов из-за структурной реверберации рекомендуется применение ПЭП с меньшей рабочей частотой). Так, для ультразвукового контроля сварных соединений при номинальной толщине стенки от 4 до 12–15 мм часто используются наклонные пьезоэлектрические преобразователи с углом ввода 70 градуса и рабочей частотой 4,0–5,0 МГц. Для толщин от 12–15 мм до 40 мм – зачастую более предпочтительные наклонные датчики с углом ввода 65 градуса и рабочей частотой 2,5 МГц. Для толщин 40–100 мм могут потребоваться ПЭП с рабочей частотой 1,8–2,0 МГц и др. Для ультразвуковой толщинометрии тонкостенных изделий широко востребованы прямые ПЭП с рабочей частотой 10 МГц и выше. Требования к рабочей частоте преобразователя определяются руководящими нормативными техническими документами. ГОСТ Р 55724-2013, в частности, требует, чтобы отклонение фактической рабочей частоты от номинального значения не превышало 10% для частот свыше 1,25 МГц или 20% для частот не более 1,25 МГц. Для определения рабочей частоты и длины волны в старом ГОСТ 14782-86 был предусмотрен стандартный образец СО-4, однако, судя по справочно-учебной литературе, он плохо отвечал своему назначению и годился разве что для грубых оценок. В современной практике ультразвукового контроля сварных соединений НТД часто не требует проверки рабочей частоты и длины волны ПЭП при настройке: достаточно лишь, чтобы датчик отвечал указанному выше допуску по ГОСТ Р 55724-2013, что подтверждается паспортом от предприятия-производителя, которое, в свою очередь, определяет точные значения данных параметров при помощи спектроанализаторов, осциллографов и пр.

- Наличие встроенной микросхемы памяти. Многие ультразвуковые дефектоскопы и толщиномеры могут распознавать тип подключённого преобразователя и автоматически загружать его базовые настройки. Для наклонных пьезоэлектрических преобразователей, к примеру, это тип (совмещённый или раздельно-совмещённый), рабочая частота, угол ввода, задержка в призме, стрела, АРД-диаграммы и пр. Для прямых ПЭП – это тип (совмещённый, раздельно-совмещённый, теневой), рабочая частота, задержка в протекторе (у совмещённых ПЭП) либо в призмах (у РС ПЭП), АРД-диаграммы для измерения эквивалентной площади отражателей в процессе ультразвукового контроля сварных соединений и пр. Распознавание может происходить мгновенно сразу при подключении к разъёмам генератора и приёмника – например, как у портативного ультразвукового толщиномера «Булат 3». Либо путём соприкосновения контакта на корпусе ПЭП со специальным однопроводным интерфейсом на корпусе дефектоскопа – например, как это реализовано в УД9812 «Уралец», приборах производства НПГ «Алтек» (серия Peleng), «Алтес» и др. У других разработчиков (НПЦ «Кропус», АКС) подход проще: автоматической идентификации ПЭП не предусмотрено, зато настройки для нужного ПЭП можно в любой момент загрузить из памяти дефектоскопа, просто выбрав соответствующий датчик в рабочем интерфейсе. Причём специальное программное обеспечение позволяет догружать недостающие настройки в память дефектоскопа непосредственно с персонального компьютера. Пример такого софта – программа UCD-60 Explorer, которая поставляется с ультразвуковым дефектоскопом УСД-60ФР. Возможность подгружать предустановленные настройки может сэкономить оператору немного времени, но в действительности за правильностью настроек всё равно нужно следить постоянно. Многие инструкции по ультразвуковому контролю сварных соединений требуют, чтобы настройки глубиномера и чувствительности проверялись перед началом работ, после их завершения, а также каждые 3–4 часа в течение смены. Так, по мере изнашивания призмы (или протектора) – время задержки в них сокращается, а стрела (у наклонных преобразователей) – увеличивается. По мере изменения температуры окружающей среды и контролируемого материала может изменяться скорость ультразвука в последнем и фактический угол преломления. Все эти параметры всё равно нужно периодически проверять на калибровочных и настроечных образцах.

- Разъём. Соединительный кабель может быть встроен (впаян) в корпус датчика, а может быть съёмным, то есть его можно подключать и отключать по мере необходимости. У одноэлементных датчиков он один, у раздельно-совмещённых – два. Чаще всего – Lemo 00, но встречаются и другие варианты – BNC, СР-50, Microdot. У преобразователей – фазированных решёток используется Lemo, IPEX и др. Разъём может располагаться на задней стороне корпуса либо сверху – для ультразвукового контроля труднодоступных сварных соединений, например, технологических трубопроводов последний вариант может оказаться удобнее.

- Рабочая частота.

- Количество пьезоэлементов. От этого, в частности, зависит возможность настройки активной апертуры, под которой понимается количество пьезоэлементов фазированной решётки, которые задействуются в определённый момент времени. Также активной апертурой называют площадь ФР ПЭП с задействованными элементами для того или иного фокального закона, или размер сканируемой поверхности ОК в кв. мм, через которую происходит излучение и приём упругих колебаний.

- Доступные сменные призмы – прямые и наклонные.

- Диапазон углов в режиме секторного сканирования.

- Наличие специальных штуцеров (каналов) у сменных призм для МУЗК и АУЗК, через которые подаётся контактная жидкость.

- Совместимость с дефектоскопом и сканирующим устройством.

Сканирующие устройства для ручного, механизированного и автоматизированного УЗК

Под механизированным ультразвуковым контролем сварных соединений понимается УЗК с ручным перемещением пьезоэлектрических преобразователей относительно шва и автоматической записью данных с привязкой к координатам относительно шва. Интерпретация данных осуществляется при помощи специализированного программного обеспечения и предполагает определение координат, геометрических параметров обнаруженных несплошностей и оценка качества в соответствии с нормами отбраковки и методикой контроля. Автоматизированный ультразвуковой контроль подразумевает перемещение ПЭП относительно сварного соединения при помощи моторизованного сканера с автоматической записью данных по зонам контроля с привязкой к координатам относительно начала отсчёта. Сканером, в свою очередь, называется механическое либо электромеханическое устройство с датчиком координаты (датчик пути, энкодер, кодировщик) для позиционирования и перемещения преобразователей физических полей вдоль сварного шва для выполнения НК.Применение технологий механизированного и автоматизированного ультразвукового контроля предусмотрено в РД-25.160.10-КТН-016-15 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных трубопроводов», в СТО Газпром 15-1.3-004-2023 «Сварка и неразрушающий контроль сварных соединений. Неразрушающие методы контроля качества сварных соединений промысловых и магистральных трубопроводов», СТО Газпром 15-2.3-005-2023 «Сварка и неразрушающий контроль сварных соединений. Ультразвуковой контроль качества сварных соединений». Вот лишь некоторые базовые требования к оборудованию и проведению МУЗК и АУЗК, отражённые в этих документах.

- Наличие достаточного количества каналов (схем) для прозвучивания всего сечения шва и околошовной зоны (зоны термического влияния, оценочного участка основного металла) с обеих сторон относительно оси шва.

- Обеспечение двустороннего прозвучивания всего объёма сварного шва, по всей его длине за один проход сканера.

- Обнаружение и регистрация дефектов в соответствии с заданными нормами отбраковки, с определением и записью координат их местоположения.

- Шаг записи данных не более 1 мм при перемещении сканера вдоль оси сварного шва.

- Сохранение всей исходной информации для анализа и оценки качества контролируемого сварного соединения. Комплексы МУЗК и АУЗК должны сохранять А-сканы с привязкой к точке начала сканирования.

- Поддержка разных типов развёрток. В частности, СТО Газпром 15-1.3-004-2023 (п. 10.2.4.1) требует, чтобы дефектоскоп для механизированного и автоматизированного ультразвукового контроля сварных соединения газопроводов позволял просматривать А-, B-, C-, D-, E-, S-скан по каждому акустическому каналу.

- Соответствие абсолютной погрешности оценки длины, высоты, глубины залегания, координат местоположения дефектов.

- Автоматическое отслеживание акустического контакта с сигнализацией в случае его потери и индикацией пропущенных зон на сканах.

- Соответствие темпу движения сварочной колонны. Имеется в виду не только и не столько скорость сканирования (может достигать 1–4 м в минуту), сколько совокупные затраты времени на сборку, установку сканера на объекте, сам процесс сканирования и составление предварительного заключения по его результатам.

Частные требования к комплексам механизированного и автоматизированного ультразвукового контроля сварных соединений зависят от конкретных НТД и требований заказчика, отражённых, например, в техническом задании на выполнение работ по НК.

На рынке РФ доступны отечественные и импортные сканеры для ультразвукового контроля стыковых и угловых сварных швов с односторонним или двусторонним доступом. Мобильные установки для АУЗК кольцевых стыковых сварных соединений, например, могут перемещаться по специальному съёмному бандажу и/или за счёт магнитных колёс и электрического привода (мотора). Ходовая часть должна обеспечивать плавное равномерное движение даже при смещении кромок, лёгкое преодоление продольных швов и удобное «подрулирование» в процессе сканирования. По обе стороны от шва расположены акустические блоки – либо с обычными одноэлементными пьезоэлектрическими преобразователями (пример – модель УИУ «Умка» серии «Сканер» от «Алтес»), либо с фазированными решётками (с одной или с двумя парами) и/или преобразователями для метода TOFD. Подпружиненная подвеска обеспечивает стабильный акустический контакт и защиту от датчиков от быстрого изнашивания. Также во многих моделях предусмотрено автоматическое отслеживание контакта.

Для определения координат выявляемых несплошностей со сканерами используется датчик пути (энкодер), который подлежит калибровке перед началом ультразвукового контроля сварного соединения. Как правило, требуется, чтобы датчик пути обеспечивал шаг сканирования 1 мм, а погрешность определения координат обнаруженных дефектов не превышала 1% от пройденного пути (но не более 10 мм – см. п. 4.9 в СТО Газпром 15-2.3-005-2023). Ещё одно решение реализовано в автоматизированном сканере AUTO WELDSCAN (НПЦ «Кропус»), который имеет версию исполнения со встроенной видеокамерой. В процессе озвучивания шва она считывает QR-коды с магнитной ленты, установленной вблизи границы шва. Это упрощает последующую обработку данных – координаты выявленных несплошностей определяются программным обеспечением автоматически.

У некоторых моторизованных установок для АУЗК дополнительно предусматривается контрольный модуль для подачи контактной жидкости типа AquaDrive от НПЦ «Кропус» и управления перемещением сканера.

Для работы с фазированными решётками, методом TOFD, установками для механизированного и автоматизированного ультразвукового контроля сварных соединений операторы должны пройти дополнительную профессиональную подготовку (повышение квалификации). Оборудование МУЗК и АУЗК, методики проведения контроля и интерпретации результатов должны пройти оценку соответствия (допускные испытания) и согласование с заказчиком, который может предъявлять свои требования к производительности контроля, методам и схемам прозвучивания, формированию отчётов по результатам УЗК, шагу сканирования, допустимой погрешности измерения условных размеров дефектов, определения их координат, типу поддерживаемых развёрток и пр.

Калибровочные и настроечные образцы

Настройка дефектоскопа перед проведением ультразвукового контроля сварных соединений начинается с определения параметров ПЭП на калибровочных образцах – мерах, предусмотренных в ГОСТ Р 55724-2013.- СО-3. Используется для определения точки выхода, стрелы и задержки в призме наклонных ПЭП. В перевёрнутом положении может применяться для калибровки задержки в протекторе прямых совмещённых и призмах раздельно-совмещённых ПЭП. Изготавливается из стали 20. Образцы, изготовленные из других сплавов (алюминиевых, титановых, нержавеющих), обозначаются как СО-3А.

- СО-2. С прямыми преобразователями используется для калибровки задержки в акустической задержке и определения мёртвой зоны. При работе с наклонными датчиками СО-2 применяется для определения угла ввода и тоже для проверки мёртвой зоны. Некоторые методики ультразвукового контроля сварных соединений (в особенности старые НТД) предусматривают настройку условной чувствительности по боковому цилиндрическому отверстию Ø6 мм на глубине 44 мм. Также СО-2 может подойти для определения ширины диаграммы направленности в режиме излучения-приёма. Образцы, изготовленные из нержавеющей стали и иных сплавов, отличных от стали 20, либо имеющие иные размеры, нежели это предписано в ГОСТ Р 55724-2013, маркируются как СО-2А. Образцы СО-2 и СО-3 предназначены для проверки параметров пьезоэлектрических преобразователей с шириной контактной поверхности не более 20 мм. Для более «широких» датчиков могут понадобиться образцы «нестандартных» размеров, отличающихся от требований ГОСТ Р 55724-2013. В этих случаях образцы также маркируются как СО-2А и СО-3А.

- СО-3Р. Объединяет функционал стандартных образцов СО-2 и СО-3.

- V1. Многозадачный образец, который изначально изготавливался по международным стандартам ISO 2400-1972 и EN 12223, активно применяется в современной практике ультразвукового контроля и приведён в ГОСТ Р 55724-2013.

- V2. Как и V1, калибровочный образец V1 пришёл в РФ из-за рубежа, но тоже есть в ГОСТ Р 55724-2013 и во многих других НТД, включая отраслевые стандарты. Настолько, что калибровочные образцы V2/25, например, входят в базовый комплект поставки ультразвуковых дефектоскопов производства «АКС».

Специальные настроечные образцы используются для фазированных решёток, для метода TOFD, а также для механизированного и автоматизированного ультразвукового контроля сварных соединений. Так, для настройки чувствительности контроля, угловой регулировки чувствительности применяются стандартные образцы типа КО-ФР (производства НПЦ «Кропус»), блок типа В по ASTM E2491, блок AWS Resolution Block по AWS D1.1:2000, калибровочные образцы по ISO/DIS 19675 и другие образцы с плоскодонными и боковыми цилиндрическими отверстиями, пазами и пр. МУЗК и АУЗК сварных соединений с применением ФАР и TOFD осуществляются по индивидуальным методикам проведения ультразвукового контроля и интерпретации результатов, которые и содержат требования к настроечным образцам. Калибровочные блоки должны соответствовать типоразмеру трубы и типу разделки кромок и могут изготавливаться из отрезка трубы (катушки), в котором изготавливаются искусственные отражатели – плоскодонные отверстия, пазы (риски) установленных размеров.

Что касается ультразвуковых толщиномеров, то для их настройки часто используются образцы-ступеньки. Это нужно, в частности, для компенсации V-образности хода ультразвуковых лучей при работе с раздельно-совмещёнными пьезоэлектрическими преобразователями для измерения разных толщин. Особенно это важно при использовании «неоригинальных» ПЭП стороннего производства, параметры которых отсутствуют в памяти ультразвукового толщиномера.

Образцы-ступеньки с плоскодонными отверстиями используются также для настройки чувствительности перед проведением ультразвукового контроля сварных соединений (например, со снятым валиком усиления) с применением прямых совмещённых ПЭП. Так, построив кривую временной регулировки чувствительности (ВРЧ) по ПДО на разных ступеньках, можно добиться «выравнивания» чувствительности, так что эхо-сигналы от одинаковых отражателей, но расположенных на разной глубине, будут иметь одинаковую амплитуду (в случае с А-развёрткой – одинаковую высоту на экране). При работе с совмещёнными датчиками на образцах-ступеньках с плоскодонными цилиндрическими отверстиями также доступна возможность настройки в режиме АРД-диаграмм для измерения эквивалентной площади выявляемых несплошностей.

Используемые для ультразвукового контроля сварных соединений калибровочные и настроечные образцы подлежат метрологической аттестации и подлежат калибровке минимум раз в три года. Паспорта и сертификаты о калибровке (для мер, внесённых в Госреестр СИ, – свидетельства о поверке) хранятся в лаборатории неразрушающего контроля. Для соблюдения периодически калибровки и поверки ответственными сотрудниками ведутся специальные графики.

Ультразвуковые толщиномеры