Наклонный преобразователь для ультразвукового метода дефектоскопии сварных соединений

Контактный наклонный преобразователь (призматический или наклонный ПЭП) применяется для ультразвуковой дефектоскопии (УЗД) стыковых, угловых, нахлесточных и тавровых сварных соединений, а также основного металла - литья, поковок, штамповок, листового, трубного, профилированного проката (например, рельсов) и т.д. При неснятом валике усиления прозвучивание стыкового шва прямыми ПЭП часто не представляется возможным - из-за неровной поверхности, чешуйчатости и межваликовых западаний. Поэтому схемы ультразвукового контроля (УЗК) сварных соединений предусматривают применение наклонных ПЭП с поперечно-продольным или продольно-поперечным сканированием перпендикулярно оси сварного шва. Впрочем, даже при снятом усилении – наклонные преобразователи также используются для сканирования по самому сварному шву, например, для выявления поперечных трещин. Они также эффективны для УЗК поковок, литья, проката (трубы, рельсы, арматура, листы), штамповок и других объектов из металла и полимеров для выявления внутренних (подповерхностных) объёмных и плоскостных дефектов - трещин (продольных, поперечных), пор, шлаковых, флюсовых, вольфрамовых включений, непроваров, несплавлений и т.д. В зависимости от угла ввода, частоты, размера пьезопластины, количества излучающих и/или принимающих элементов – можно подобрать наклонный преобразователь практически для любых типов волн – поперечных, продольных, нормальных, головных, поверхностных. Принцип работы наклонных преобразователей построен на прямом и обратном пьезоэффекте. Их назначение состоит в том, чтобы вводить в объект контроля (ОК) нужный тип ультразвуковой волны, принимать отражённые импульсы, преобразовывать их в электрические сигналы и передавать их на электронный блок дефектоскопа. Тот, производя их обработку, выводит на дисплей развёртку с отображением амплитуды, времени прихода эхо-сигналов и других параметров. Их «расшифровкой» уже занимается оператор, задача которого – понять, от донной ли это поверхности сигнал, или от неснятого усиления шва, подкладного кольца либо от дефекта. Но вся эта работа начинается с получения той первичной информацией, которая была собрана при помощи ПЭП (или, как его ещё называют, искателя). Наклонные пьезоэлектрических преобразователи подключаются к генератору и усилителю ультразвукового дефектоскопа по совмещённой, раздельно-совмещённой либо раздельной схеме, входят в комплект поставки любого такого прибора и подбираются в соответствии с требованиями нормативной технической документации (НТД) и операционной технологической карты (ОТК) под каждый конкретный объект контроля (ОК).Содержание:

Устройство наклонных пьезоэлектрических преобразователейТребования к наклонным ПЭП

Настройка при работе с призматическими ПЭП

Типы наклонных ПЭП

Подбор наклонных ПЭП

Где купить хорошие наклонные ПЭП

Если в область аттестации лаборатории неразрушающего контроля (ЛНК) входит ультразвуковой контроль и, в частности. ультразвуковая дефектоскопия - то наклонные пьезоэлектрические преобразователи должны быть в ней обязательно. Это, в частности, проверяется при аттестации ЛНК по правилам СДАНК-01-2020 (Единая система оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве) и СНК ОПО РОНКТД-03-2021 (Система неразрушающего контроля на опасных производственных объектах Российского общества по неразрушающему контролю и технической диагностике и СРО "Ассоциация "НАКС"). Фактически каждая ЛНК располагает десятками призматических ПЭП для разных толщин, в том числе - притёртыми для разных диаметров ОК цилиндрической формы. Тем более что контактные датчики в УЗК весьма подвержены изнашиванию - из-за постоянного контакта с поверхностью ввода в процессе сканирования.

Как устроен наклонный пьезоэлектрический преобразователь

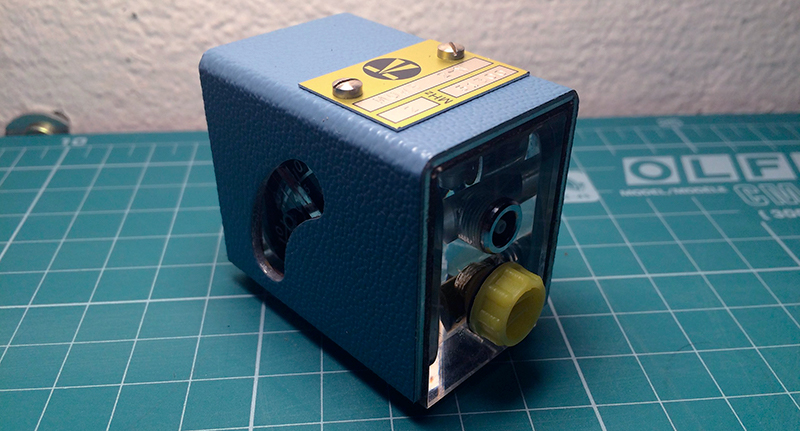

Наклонный пьезоэлектрический (электроакустический - ЭАП) датчик сам по себе – устройство очень непростое. Главным отличием от прямых ПЭП с конструктивной точки зрения является призма – элемент из оргстекла (плексигласа), поликарбоната, синтетического полимера или рексолита. Призма отвечает за акустический контакт пьезоэлемента и ОК, преломление пучка ультразвуковых волн и их ввод в ОК контроля под заданным углом (углом преломления, или углом ввода). Встречаются наклонные ПЭП со сменными призмами, но чаще всего они встроены в корпус датчика. Пьезоэлемент (первичный преобразователь, по терминологии в ГОСТ Р ИСО 5577-2009) может быть круглым либо прямоугольным и выполняется из пьезокерамики (цирконат титанат свинца – ЦТС, метаниобат свинца, ПВДФ) так называемого Y-среза, то есть отвечающего за поперечные (сдвиговые) упругие колебания. Хоть встречаются датчики с пьезоэлементом X-среза, обеспечивающим распространение продольной волны. А уже её трансформация в поперечную и преломление под заданным углом происходят в призме.

Размер и форму призмы подбирают с таким расчётом, чтобы эхо-сигнал от поверхности ввода не возвращался на пьезопластину (и не создавал тем самым шумов при прозвучивании). Для этого призмы обычно имеют выступающую переднюю часть (но в пределах разумного – чтобы не мешать прозвучиванию всего сечения шва прямым лучом при неснятом валике усиления). Дополнительные вставки из материала с повышенным коэффициентом затухания («ловушки») и прочие конструктивные решения также практикуются производителями для того, чтобы обеспечить быстрое гашение повторных отражений импульсов в призме. Её материал и размеры должны быть выполнены таким образом, чтобы скорость продольных волн в ней была меньше скорости распространения поперечных волн в материале ОК.

Помимо призмы, в конструкции наклонного преобразователя для неразрушающего контроля (НК) ультразвуковым методом предусмотрены:

- демпфер. Изготавливается из компаундов (искусственных смол) с добавлением порошка, иногда – пузырьков воздуха. Демпфер примыкает к обратной стороне пьезопластины и отвечает за уменьшение времени её свободных колебаний после возбуждения. Демпфирование способствует получению более коротких импульсов. Это уменьшает мёртвую зону и позволяет выявлять дефекты на меньшем расстоянии от поверхности ввода. От степени демпфирования зависит также лучевая (осевая) разрешающая способность – минимальное расстояние между одинаковыми отражателями, при которых они фиксируются дефектоскопом раздельно. При этом – слишком сильное демпфирование тоже нежелательно, потому что это может привести к искажению собственной резонансной частоты пьезоэлемента. Это приведёт к уменьшению рабочей частоты ПЭП и опять-таки к ухудшению разрешающей способности контроля;

- электроды. Представляют собой тончайший металлизированный слой (тысячные доли миллиметра), который наносят напылением, осаждением или вжиганием на пьезопластину. Предназначены для равномерного распределения электрического импульса и равномерного возбуждения пьезопластины, а также за корректную передачу электрического импульса вследствие прямого пьезоэффекта (при приёме эхо-сигналов);

- проводники. Обеспечивают подведение электрических сигналов к электродам, к которым их припаивают легкоплавкими припоями;

- катушка индуктивности. Необходима для более эффективного преобразователя электрической энергии в упругие акустические колебания и наоборот;

- разъём. У совмещённых наклонных преобразователей он один, у раздельно-совмещённых – два. Большинство производителей оснащают свои датчики разъёмами типа Lemo 00, реже – СР-50 (у старых отечественных искателей), BNC и Microdot (последние два варианта встречаются чаще у искателей зарубежного производства).

Наконец, большинство топовых производителей предусматривают в датчиках встроенную память с параметрами ПЭП. Это нужно для корректного подключения к дефектоскопу, согласования с приёмно-усилительным трактом и упрощённой настройки. В том числе – для работы со встроенными АРД-диаграммами. И хотя современные ультразвуковые дефектоскопы позволяют строить собственные АРД-диаграммы по любым отражателям (например, по зарубкам) - более предпочтительным вариантом является всё же проведение УЗК с применением "предустановленных" АРД-диаграмм, записанных производителем для конкретного пьезоэлектрического преобразователя. Особенно если вспомнить, что руководящие НТД требуют подтверждения АРД-диаграмм предприятиями-гарантами.

Требования к наклонным преобразователя для ультразвуковой дефектоскопии

Основные требования к таким ПЭП содержатся в ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые», ГОСТ Р 55725-2013 «Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования» и ГОСТ Р 55808-2013 «Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний». Наклонные ПЭП допускаются к работе при определённых условиях.- Соответствие требованиям нормативной технической документации и операционной технологической карты ультразвукового контроля. Как таковой поиск нужного ПЭП в большинстве случаев не требуется – необходимо просто взять тот датчик, который указан в техкарте или методике контроля. В руководящей документации может быть указан тип акустического контакта (в случае с наклонными ПЭП это контактный способ), тип исполнения (совмещённый или раздельно-совмещённый), частота, угол ввода, стрела, форма и размер пьезоэлемента.

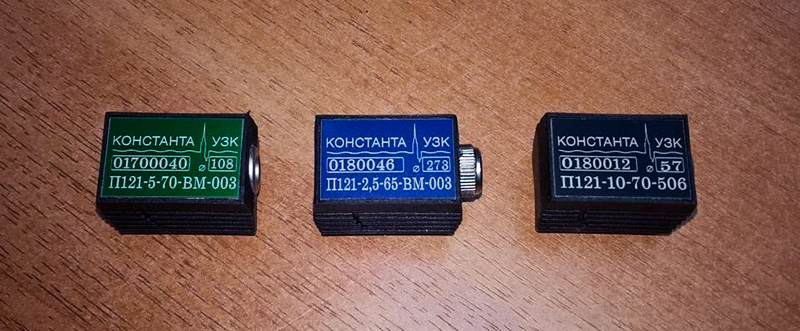

- Наличие читаемой маркировки (шильдика) на корпусе и паспорта к датчику. Постоянные механические нагрузки и воздействие контактных сред приводят к истиранию маркировки, из-за чего она становится неразборчивой. Это не очень удобно – с точки зрения подбора ПЭП перед проведением контроля. И не очень спокойно – с точки зрения возможных вопросов со стороны инспекторов или дубль-контроля к наклонному преобразователю со стёртой маркировкой и без паспорта.

- Обеспечение широкой полосы пропускания. Ширина полосы пропускания определяется отношением ∆ƒ/ƒ0. Под ∆ƒ имеется в виду разница частот ƒmax – ƒmin: больших и меньших рабочей частоты ƒ0, на которых коэффициент двойного преобразования уменьшается ровно в 2 раза (другая трактовка – уменьшение эхо-сигнала от опорного отражателя не более чем на 6 дБ). Под коэффициентом двойного преобразования, в свою очередь, понимается отношение амплитуд электрического напряжения принятого сигнала к напряжению возбуждающего преобразователь электрического генератора (генератора зондирующих импульсов в дефектоскопе) без учёта промежуточного затухания и расхождения лучей. Чем выше этот коэффициент, тем выше абсолютная чувствительность системы «дефектоскоп-преобразователь»: отношение минимальной амплитуды принимаемых акустических сигналов к амплитуде акустических импульсов, посылаемых в материал ОК. Рабочая частота ƒ0 соответствует собственной резонансной частоте ненагруженного пьезоэлемента. Или же частоте, при которой амплитуда от опорного отражателя (например, от вогнутой цилиндрической поверхности меры СО-3) достигает максимального значения. Если не углубляться в физические основы, то достаточно запомнить, что слишком узкая полоса пропускания приводит к искажению эхо-импульсов и ухудшению лучевой (осевой) разрешающей способности. Нормой считается полоса пропускания ПЭП ∆ƒ/ƒ0 = 0,4÷0,5. В технической документации к наклонным преобразователям данный показатель указывают в процентах. Для большинства стандартных задач ручного ультразвукового контроля достаточно 27÷45%.

- Отклонение фактического угла ввода от номинального не более 1,5 градуса (при номинальном угле ввода до 60 градусов) или 2 градуса (если номинальный угол ввода свыше 60 градусов). По крайней мере, такое требование содержится в РД 34.17.302-97 (ОП 501 ЦД-97). В ГОСТ Р 55724-2013 нет оговорки по диапазону номинальных углов ввода – отклонение в любом случае не должно превышать 2 градусов.

- Отклонение фактического значения стрелы от паспортного значения не более 1 мм. Проверяется по образцам СО-3 или V-2 (К2). Стрелой называется расстояние от передней грани ПЭП до точки выхода – точки пересечения акустической оси пучка с рабочей поверхностью преобразователя. Для обозначения последней на боковых поверхностях наклонных ПЭП наносят метку в виде точки или риски. Хотя на деле и она может не совпадать с реальной точкой выхода – вероятность заводского брака, хоть и низкая, но остаётся. Поэтому методики контроля предусматривают обязательную проверку параметров датчика перед настройкой.

- Низкий уровень собственных шумов. У каждого наклонного преобразователя своя реверберационно-шумовая характеристика. Чем она лучше, тем меньше «травы» (сигналов небольшой высоты по линии развёртки) на экране дефектоскопа. Тем проще распознавать полезные сигналы и следить за их временной огибающей.

- Мёртвая зона не более 3 мм, 8 мм или иного значения (в зависимости от методики). Считается, что у наклонных пьезоэлектрических преобразователей она ниже, чем у прямых ПЭП. Во-первых, наклонные ПЭП чаще всего используются для возбуждения поперечных волн, а у них меньше скорость распространения и меньше длина волны, чем у прямых ПЭП (при одинаковой частоте). Во-вторых, размер мёртвой зоны отсчитывают по нормали к поверхности ввода. А поскольку поперечная волна вводится в материал ОК под углом, то величина мёртвой зоны в перпендикулярном направлении получается меньше. В-третьих, как мы уже отмечали, призмы конструируют таким образом, чтобы эхо-сигнал от сканируемой поверхности не возвращался на пьезоэлемент (и не создавал тем самым помех), а попадал в специальную «ловушку» в передней части призмы.

- Фактическая частота если и отличается от номинальной, то не более чем на 10% (от 1,25 МГц и более) или на 20% (если рабочая частота менее 1,25 МГц). В действительности же проверить это могут разве что в метрологической службе – ближайшем ЦСМ, который располагает частотомером и аккредитован на поверку и калибровку ультразвуковых дефектоскопов. Когда-то в ходу были стандартные образцы СО-4. Они использовались для проверки рабочей частоты, но, как указано в многочисленных литературных источниках, не могли обеспечить достаточную точность и воспроизводимость результатов. Поэтому в старом ГОСТ 14782-86 СО-4 упоминался, а вот в новом ГОСТ Р 55724-2013 – уже нет. Да и справедливости ради надо сказать, что приборостроение за последние десятилетия сделало огромный шаг вперёд, так что потребность в таких измерениях вряд ли столь актуальна, как на заре ультразвуковой дефектоскопии.

- Оптимальный баланс между износостойкостью призмы и коэффициентом акустического динамического контакта. В случае с наклонными преобразователями последний определяется отношением числа принятых эхо-сигналов от двугранного угла образца с плоскопараллельными гранями к общему количеству зондирующих импульсов за единицу времени на заданном уровне чувствительности. У датчиков с призмой из оргстекла (плексигласа) коэффициент акустического динамического контакта выше, но хуже износостойкость. У искателей с защитным керамическим протектором – наоборот.

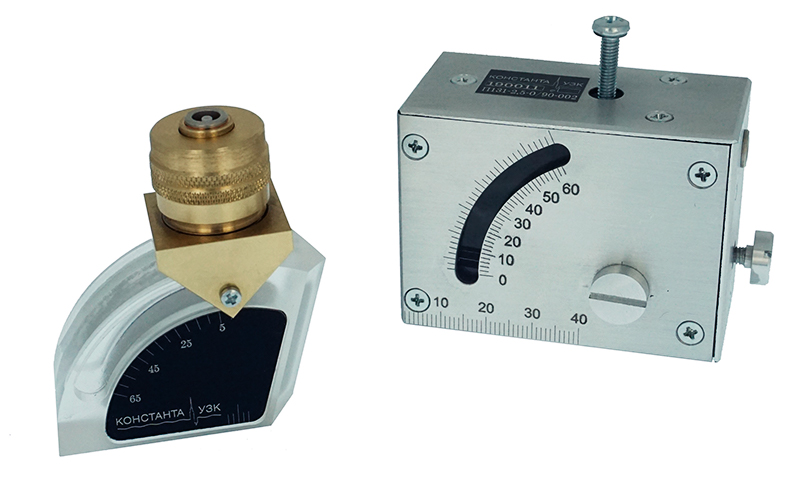

- Плотное прилегание к поверхности ОК. ГОСТ Р 55724-2013 требует притирать призму ПЭП при радиусе кривизны контролируемого трубопровода менее 400 мм. В томе №3 «Ультразвуковой контроль» 8-томного справочника «Неразрушающий контроль» под редакцией В.В. Клюева упоминается альтернативное решение для УЗК трубопроводов малого диаметра: использование ПЭП с плоской контактной поверхностью и увеличение чувствительности. Но там же даётся критика такого подхода: по мере сканирования на призме образуется мениск – вогнутая площадка, вследствие чего ПЭП всё равно плотнее прилегает к ОК. Но так как чувствительность уже завышена – то это чревато перебраковкой. От самостоятельной притирки в «кустарных условиях» тоже лучше воздержаться – гораздо проще и надёжнее приобретать наклонные преобразователи, притёртые в заводских условия. В противном случае – датчик очень легко испортить (например, «сбить» угол ввода или создать множество реверберационных помех). В некоторых случаях можно работать с не притёртым ультразвуковым преобразователем, но тогда нужно использовать специальную насадку. Пример такой опоры для наклонных ПЭП можно посмотреть на сайте одного из наших спонсоров, компании "Константа УЗК".

- Прозвучивание корня шва прямым лучом. Корень – наиболее удалённая от наружной поверхности часть сварного шва. В теории УЗК корнем считаются первые 5 мм с внутренней стороны. Важно, чтобы наклонный ПЭП, не налезая на валик сварного шва, обеспечивал прозвучивание всего сечения сварного шва, но корень – должен сканироваться именно прямым лучом. При этом – угол ввода должен быть таким, чтобы избежать образования поверхностной волны, которая, отражаясь от границ валика, становится источником помех и мешает нормальной расшифровке сигналов.

- Эргономичность. Датчик должен быть удобным для сканирования. Он должен стать чем-то вроде естественного «продолжения руки» оператора и не должен оттягивать на себя слишком много внимания. Всё для этого, что выполнять продольно-поперечное и поперечно-продольное прозвучивание и не отвлекаться лишний раз от экрана дефектоскопа. Габариты корпуса определяются размером контактной поверхности и должны соответствовать месту проведения контроля. Для прозвучивания труднодоступных участков могут понадобиться малогабаритный или даже миниатюрный искатели. Такие используются, например, для лопаток турбин, колёсных дисков, мелких и тонкостенных деталей. Маркировка должна быть достаточно долговечной, чтобы не истираться под действием механических воздействий и взаимодействия с контактными средами, многие из которых весьма агрессивны (например, глицерин или масло). Стандартом для современных производителей является также нанесение шкалы (штрихов) на боковых гранях преобразователей для более удобного определения точки выхода, стрелы и угла ввода.

На деле, конечно же, с одним прибором могут применяться разные ПЭП, в том числе других марок. Поэтому в большинстве лаборатории есть «родной» комплект датчиков, про которые вспоминают только тогда, когда дефектоскоп нужно отдать в поверку. Непосредственно для работы зачастую используются другие наклонные преобразователи – как оригинальные (от изготовителя прибора), так и не оригинальные. Первый вариант, конечно же, предпочтительнее. Небольшой ликбез на эту тему – правда, применительно к ультразвуковым толщиномерам – мы уже публиковали на форуме. С дефектоскопами всё немного иначе, потому что нужных ПЭП (с заданным углом ввода для схемы тандем и дуэт, например) у производителя может не оказаться в ассортименте. Но в любом случае – для контроля с такими датчиками должна быть утверждённая методика и операционная (технологическая) карта.

К каждому датчику должен прилагаться индивидуальный технический паспорт с указанием изготовителя, типа ПЭП, размера пьезоэлемента, формы измерительного импульса, длительности эхо-импульса, амплитудно-частотной характеристики, рабочей частоты, относительной полосы пропускания, реверберационно-шумовой характеристики и пр.

Настройка при работе с наклонными ПЭП

Настройка начинается с проверки точки выхода и стрелы наклонного преобразователя по СО-3 (либо СО-3Р, V1 или V2) и угла ввода по СО-2. По мере изнашивания призмы все эти параметры откланяются от первоначальных номинальных значений: увеличивается стрела, изменяется угол ввода. Меняется и задержка в призме. Проверять её часто рекомендуется по СО-3.После того, как установлена фактическая точка выхода, угол и задержка, можно переходить к настройке чувствительности. При работе с наклонными ПЭП её выполняют по угловым отражателям – двугранным углам, зарубкам и сегментам, а также по плоскодонным и боковым цилиндрическим отверстиям. Особенно популярны зарубки, которые используются для настройки чувствительности при работе с наклонными ПЭП, возбуждающими поперечные волны с углами ввода от 33,5 до 56,5 градусов. В зависимости от методики контроля необходимо также настроить ВРЧ (временная регулировка чувствительности), АРК (кривая «амплитуда-расстояние», или DAC-кривые) либо на АРД-диаграммы.

Если настройка была выполнена правильно, то при работе с наклонным ПЭП дефектоскоп будет корректно определять расстояние от точки ввода (в случае с контактным способом акустического контакта она обычно совпадает с точкой выхода), расстояние до дефекта по лучу и по поверхности ввода, а также глубину залегания отражателей. Многие НТД содержат предельно допустимую погрешность при определении координат дефектов - часто она она составляет +/-1 мм. Некоторые документы (например, РОСЭК-004-97 для ОК толщиной до 50 мм) требуют проверять мёртвую зону, которая не является абсолютной величиной и зависит от частоты, размера призмы, чувствительности контроля, структуры материала (размер зерна и пр.). Проверяется мёртвая зона по СО-2.

Какие типы наклонных преобразователей существуют

На сегодняшний день их придумано очень и очень много – для самых разных методик и схем контроля. В зависимости от того, какой параметр брать за основу для классификации, то условно все наклонные ПЭП можно разделять на следующие группы.- Универсальные (общего назначения) и специализированные. Искатели первого типа – стандартное решение для УЗК сварных соединений эхо-методом. Примеров множество – от ANB2560 (угол ввода 60 градусов, частота 2,5 МГц) до П121-5-70-400 (угол ввода 70 градусов, частота 5,0 МГц). Специализированные датчики – для реализации эхо-зеркального, дельта-, LLT-метода, метода головных волн, железнодорожной отрасли, листового проката, для контроля стыковых соединений арматуры и пр. Либо – для прозвучивания труднодоступных поверхностей и УЗК объектов со сложной геометрией, высокой шероховатостью поверхности, крупнозернистой структурой и пр. Отдельное направление в производстве датчиков – ультразвуковая дефектоскопия рельсов, колёсных пар, осей, боковых рам и других деталей подвижного состава. Примеры специализированных искателей здесь – РН-70-ТС и ATR2525L для УЗК рельсов, П121-2,5-50-А-091 для железнодорожных колёс. Для УЗК тонкостенных трубопроводов (2–9 мм, диаметром до 325 мм) рекомендуются хордовые ПЭП, которые тоже относятся к наклонным раздельно-совмещённым (обозначаются как П122). Но ввиду ряда существенных особенностей – мы лучше посвятим хордовым датчикам отдельный текст, а пока – двигаемся дальше.

- Совмещённые, раздельно-совмещённые и раздельные. Первые – универсальные, самые распространённые. Раздельно-совмещённые наклонные ПЭП используются для контроля по схеме «корневой тандем», а также для контроля головными волнами. К РС ПЭП также относятся преобразователи для так называемого LLT-метода: в материал ОК вводится продольная волна, которая, отражаясь от дефекта, трансформируется в поперечную и фиксируется принимающим элементом. Соответственно, совмещённые наклонные ПЭП – одноэлементные: у них одна и та же пластина и излучает, и принимает упругие колебания. Раздельно-совмещённые ультразвуковые преобразователи – двухэлементные: одна пластина отвечает за излучение волн, вторая – за их приём. В отдельную категорию выделяются раздельно-совмещённые наклонные ПЭП, которые применяются в паре. Такие схемы контроля наиболее эффективны для выявления вертикально (или почти вертикально) ориентированных («висячих») дефектов в сечении шва – непроваров и трещин. Первый такой способ – это тандем (так называемый К-метод). Преобразователи расположены друг за другом. Первый излучает импульс, который, отражаясь от дефекта и донной поверхности принимается вторым датчиком. Важным условием для варианта тандем является постоянное поддержание заданного расстояния между наклонными ПЭП. Реализуется это при помощи специальных сканирующих устройств или тросиков. Из недостатков способа тандем – наличие непрозвучиваемой зоны вблизи донной поверхности, обусловленное тем, что датчики нельзя располагать слишком близко друг к другу. Пример раздельно-совмещённого наклонного ПЭП для метода тандем – П122-1,25-45-КТ производства ООО «Константа УЗК». В стандартном виде схема тандем реализуется двумя преобразователями, но есть и так называемый корневой тандем, когда вместо двух искателей используется один спаренный РС ПЭП. Излучающий и принимающий элементы выполняются в одном корпусе, а не перемещаются друг за другом с соблюдением заданного интервала. Точка схождения акустических осей первичных преобразователей находится на 2–4 см от донной поверхности. Тем самым обеспечивается прозвучивание корня шва, а непрозвучиваемая зона получается меньше. Правда, датчики для такого варианта контроля подходят только для какой-то одной конкретной толщины. Пример спаренного датчика для корневого тандема – СП5-75КУS. Согласно РД 34.17.302-97, схема тандем рекомендуется для стыковых сварных соединений со снятым усилением. Если же валик усиления на месте, то предпочтителен второй вариант с парой наклонных преобразователей – дуэт (тандем-дуэт, стредл). При таком способе датчики располагаются рядом с другом, но по разные стороны сварного шва. Здесь действует тот же принцип зеркального отражения от вертикального дефекта и дна изделия. Тандем-дуэт служит заменой обычному тандему в случаях, когда требуется слишком плотное сближение датчиков и они «налезают» друг на друга. Пример искателя для схемы дуэт – AD5065 с частотой 5,0 МГц и углом ввода 65 градусов. Способ дуэт может использоваться также для УЗК и с неснятым усилением. Угол ввода подбирается в диапазоне от 65 до 67 градусов. Угол между нормалью к оси шва и осью пучка в таком варианте составляет 36 градусов. По сравнению с контролем одним наклонным ПЭП схема дуэт отличается большей помехоустойчивостью. От усиления шва возникает меньше помех. Это упрощает выявление мелких трещин по границам наплавленного металла. Что же касается раздельных наклонных ПЭП, то в качестве примера также можно привести П323-2,5-65 для зеркально-теневого контроля стыковых сварных соединений стержней арматуры сечением 20÷40 мм, рассчитанные на работу в составе устройства RUKA.

- Для контроля изделий из металлов (сталей, алюминия, меди, титана, чугуна и других) или пластиков (полиэтилена, полипропилена, армированного стеклопластика). Большинство наклонных преобразователей, которые мы упоминаем в этом тексте, предназначены для УЗК изделий из металла. Но учитывая активное внедрение полиэтиленовых трубопроводов (особенно в сетях газоснабжения и газораспределения) – было бы неправильно не упомянуть о специализированных датчиках типа хордового ПЭП122-1,25-315-SDR11. Для полиэтилена также применяются варианты тандем и дуэт. Ввиду большого затухания и низкой скорости распространения УЗ-колебаний, контроль ведётся продольными либо головными волнами. Ещё одна сложность при работе с полиэтиленом – ложные отражения от валиков внутреннего и наружного грата стыкового сварного соединения. Впрочем, про УЗК изделий из пластиков мы лучше поговорим отдельно в другой раз.

- Поперечных, поверхностных, головных, нормальных или продольных волн. В большинстве случаев наклонные ПЭП используются для ввода в ОК поперечных волн. Их скорость почти в 2 раза меньше скорости распространения продольных волн. Поперечные волны имеют меньшую длину волны – это способствует уменьшению мёртвой и увеличению ближней зоны. Поскольку считается, что ультразвуковой метод позволяет выявлять отражатели размером не менее половины длины волны, то контроль поперечными волнами обеспечивает большую чувствительность контроля. Тем не менее, существуют наклонные ПЭП и для продольных волн, пример – ADL2560S с частотой 2,5 МГц и углом ввода 60 градусов. Поверхностные волны (они же – волны Рэлея) возникают в объектах со свободными или слабо нагруженными поверхностями и распространяются по эллипсовидной траектории. Такие волны «облизывают» поверхность и могут использоваться для выявления дефектов, выходящих на поверхность. Считается, что УЗК с применением поверхностных волн может рассматриваться в качестве альтернативы цветной и магнитопорошковой дефектоскопии, когда по технологическим причинам их проведение невозможно. Головные волны эффективны в диапазоне глубин от 2 до 8 мм (в некоторых источниках – до 15 мм). В отличие от поверхностных волн, головные не огибают все неровности поверхности, поэтому отлично подходят для выявления приповерхностных несплошностей – например, под наплавками или резьбой. Ещё одно отличие состоит в том, что головные волны очень быстро затухают. Поверхностные волны могут распространяться на расстояние до 2 м. Головная волна затухает намного быстрее – в том числе из-за образования поперечной боковой волны. В уже упомянутой РД 34.17.302-97 есть даже положение о том, что при работе с ПЭП головных волн сканирование околошовной зоны выполняется в пределах участка, ширина которого не должна превышать ширину усиления шва. Для возбуждения головных волн используются раздельно-совмещённые ПЭП, пример – ADL1870S с частотой 1,8 МГц и углом ввода 70 градусов. Наконец, нормальные волны используются для ультразвуковой дефектоскопии объектов толщиной до 3–5 мм – листов, полос, прутков, стержней. Чаще других используются вертикально поляризованные нормальные волны (волны Лэмба) – для листового проката. И крутильные (торсионные) волны Похгаммера – для прутков (есть также методики для контроля рельсов). Пример наклонного преобразователя нормальных волн Лэмба – П121-2,5-26НВ производства АМКРО. Использование наклонных датчиков для передачи продольной волны под определённым углом встречается очень редко. Пример – датчики серии VRY в линейке Waygate Technologies, разработанные для УЗК крупнозернистых сплавов, материалов с большим затуханием и толстостенных ОК.

- С рабочей частотой 1.8, 2.5, 5.0 МГц. Чем меньше толщина – тем выше рекомендуется частота. И наоборот: чем толщина ОК больше, тем ниже должна быть частота во избежание ложных сигналов из-за реверберации – явления, при котором эхо-сигналы от донной поверхности (или дефекта) не успевают вернуться на принимающую пьезопластину и «сталкиваются» со следующим фронтом зондирующих импульсов (ЗИ). На развёртке это наблюдается в виде помех – осцилляций сигналов, амплитуда которых снижается по мере уменьшения частоты следования ЗИ. Считается, что для толщин 4–15 мм нужно использовать пьезоэлектрические преобразователи с частотой 5,0 МГц. Для толщин 16–40 мм лучше подходит частота 2,5 МГц. Для толщин более 40 мм – частота в пределах 1,25–2,0 МГц (а то и меньше).

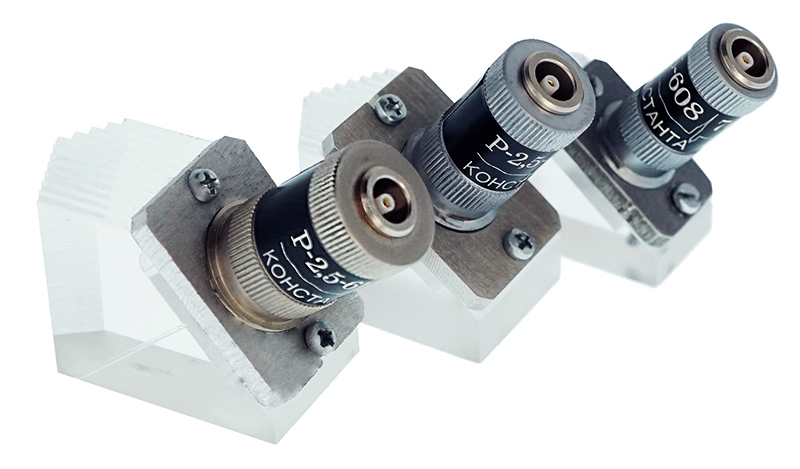

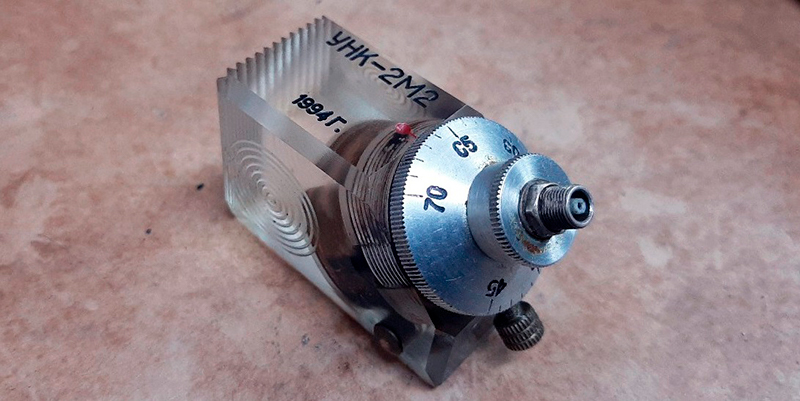

- С углом ввода 40, 45, 50, 65, 70 градусов и др. Последние два варианта – пожалуй, самые распространённые. Хотя для некоторых задач могут понадобиться более «экзотичные» углы, например, 73 или 78 градусов. Также на рынке представлены наклонные преобразователи с переменным углом ввода - такие выпускаются сегодня и под маркой "АМКРО", и под брендом "Константа УЗК".

- Для контактного, щелевого, иммерсионного или сухого акустического контакта. Первый вариант самый распространённый – он позволяет добиться наибольшей чувствительности контроля, хоть и требует тщательной подготовки поверхности и считается наименее надёжным с точки зрения акустического контакта. Пример контактно-иммерсионного наклонного преобразователя – раздельный комбинированный SENDAST 323-2,5-65.

- Притёртые и притёртые. Согласно ГОСТ Р 55724-2013, притирать ПЭП нужно для контроля труб (трубопроводов) диаметром до 400 мм. Но делать это желательно не «кустарным» способом, а заказывать уже притёртые наклонные преобразователи у проверенных производителей. Правильно притереть ПЭП точно под заданный диаметр и не «сбить» угол ввода можно лишь на профессиональном оборудовании с надлежащим метрологическим сопровождением. Пример притёртого искателя – AN5070J045 с частотой 5,0 МГц и углом ввода 70 градусов, притёртый под диаметр трубопровода 45 мм.

- Без съёмной призмы (так называемая интегральная конструкция) и со съёмной призмой. Датчики с призмой, встроенной в корпус, стоят дешевле. Искатели со сменной призмой хороши тем, что можно в любой момент её можно поменять. Например, если требуется другой угол ввода или акустическая задержка для контроля по горячим поверхностям. Для надёжной фиксации призмы отвечают крепёжные винты. Преобразователи со сменными призмами изначально возбуждают продольные волны – а их трансформация и ввод в ОК под нужным углом происходит в призме. Примеры таких датчиков – C5013 и Р-5-608, примеры сменных призм – ABWM6 и П-73-608.

- Для ручного и механизированного (в том числе автоматизированного) контроля. Датчики для МУЗК и АУЗК отличаются тем, что используются в составе сканирующих устройств и зачастую имеют штуцеры и каналы для подачи контактной жидкости.

Как подобрать наклонный ПЭП под свою задачу контроля

Тип преобразователя и его характеристики указываются в операционной технологической карте. Датчик нужно подбирать в соответствии с ней. Для лучшего понимания – приведём перечень факторов, которые учитываются специалистами II и III уровня при разработке техкарт и о чём стоит знать при замене одного наклонного ПЭП на другой.- Рабочая частота. Чем она выше, тем больше затухание (рассеяние) в материале ОК – тем выше структурные помехи, особенно в металлах с крупнозернистой структурой. С другой стороны, чем выше частота – тем меньше мёртвая зона, уже диаграмма направленности и тем выше чувствительность. Тем меньшего размера дефекты доступны для обнаружения. Тем выше лучевая и фронтальная разрешающая способность – кратчайшее расстояние между отражателями одинакового размера, расположенными, соответственно, по ходу либо перпендикулярно ходу луча, при котором они фиксируются дефектоскопом именно как два отдельных отражателя, а не как один.

- Номинальный угол ввода. В большинстве методик требуется угол ввода от 40 до 70 градусов, но бывают и исключения. Угол ввода подбирается в диапазоне между первым и вторым критическим углом – для границы раздела оргстекло-сталь они составляют 27 и 55 градусов соответственно. Чем ближе угол к первому критическому – тем выше вероятность возникновения поверхностной волны. Точнее, слишком сильного сигнала от поверхностной волны – сама по себе она, наряду с другими дифракционными волнами, всегда присутствует при падении волны на поверхность ОК. Если амплитуда отражений, вызванных такими волнами, остаётся низкой, то это не создаёт проблем. А может, наоборот, повлечь за собой значительные помехи. В общем случае угол подбирается так, чтобы избежать нежелательных отражений, например, от валика усиления и обеспечить прозвучивание 100% сечения сварного шва прямым и/или однократно-отражённым лучом. Вместе с тем, чем ближе угол к третьему критическому (для границы сталь – воздух он равен примерно 33,5 градуса) – тем выше вероятность возникновения поверхностной и боковой головной волны. При стандартном эхо-импульсном контроле поперечными волнами это может стать источником шумов и помешать расшифровке сигналов.

- Схема контроля и тип излучаемых и принимаемых ультразвуковых волн. Про поперечные, нормальные, головные, поверхностные и продольные волны мы уже упомянули, про схемы тандем и дуэт – тоже. Добавим лишь, что габариты наклонных ПЭП должны соответствовать особенностям геометрии ОК, толщине сварного шва, ширине околошовной зоны. Для реализации той или иной схемы контроля могут потребоваться специализированные миниатюрные датчики.

- Мёртвая зона. Чем она меньше, тем лучше. Проверяется по боковым сверлениям диаметром 2 мм на глубине 3 мм или 8 мм в стандартном образце СО-2. На экране дефектоскопа должен наблюдаться чёткий сигнал от одного из отверстий. Соответственно, мёртвая зона у наклонного преобразователя может быть либо меньше 3 мм, либо в диапазоне 3÷8 мм, либо больше 8 мм (если ни от одного из сверлений не наблюдается эхо-сигнала достаточной амплитуды). Правда, последние два варианта всё же встречаются не часто.

- Размеры пьезоэлемента (так называемого первичного преобразователя) и контактной поверхности. Чем больше размер пьезопластины – тем больше протяжённость ближней зоны. Проведение контроля в этой зоне, как правило, не требуется – из-за немонотонного убывания амплитуды сигнала с увеличением расстояния. Кроме того, в пределах ближней зоны велика вероятность ошибочного анализа эхо-сигналов: максимум может прийтись не на центр отражателя, а на его края. Оператор, например, может ошибочно принять это за сигналы от двух отражателей. С другой стороны – с увеличением размера пьезопластины и контактной поверхности наклонного преобразователя диаграмма направленности получается более узкой. Это способствует увеличению фронтальной разрешающей способности и улучшению чувствительности в дальней зоне. При этом – большая контактная поверхность может не подойти для трубопроводов малого диаметра из-за неплотного прилегания к поверхности.

- Шероховатость поверхности и износостойкость призмы. В идеале – если шероховатость поверхности ОК не превышает Ra=6,3 мкм (Rz=40 мкм). Тогда можно использовать классические наклонные преобразователи с призмой из оргстекла. Но если требуется проведение ультразвукового контроля по плохо зачищенной поверхности, то можно попробовать датчики с дополнительным керамическим протектором или, например, взять что-то типа П121-5-65-706М с призмой из полимера, износостойкость которого при шероховатости поверхности Rz=40 мкм превышает износостойкость оргстекла минимум в 2 раза.

- Форм-фактор. В августе 2020 года ЕЦНК (Единый Центр Неразрушающего Контроля) провёл вебинар о пьезоэлектрических преобразователях для ультразвуковой дефектоскопии. Главный спикер, руководитель компании NDT Club Алексей Филипенко дал просто совет по выбору ПЭП: надо пробовать. Наклонные преобразователи разных марок отличаются друг от друга материалами, формой, исполнением корпуса, цветами, боковыми накладками… Всё это в сумме даёт разные тактильные ощущения. Оператору должно быть комфортно.

Где можно купить наклонные преобразователи

НПЦ «Кропус». Один из крупнейших производителей в российском НК. Научно-производственный центр ведёт свою историю с 1989 года. Для изготовления пьезоэлектрических преобразователей для ультразвуковой дефектоскопии и толщинометрии НПЦ «Кропус» объединил усилия с семейной компанией «Амати-Акустика» (специализируется на производстве ПЭП с 2001 года) и компанией «Арсенал НК». Так появился бренд «АМКРО» – обширная линейка прямых и наклонных ПЭП со 100% контролем качества каждого датчика и повышенной устойчивостью к изнашиванию. В каталоге представлены совмещённые и раздельно-совмещённые наклонные преобразователи с частотами 1.25, 1.8, 2.0, 2.5, 4.0, 5.0, 10.0 МГц и углами ввода 30, 40, 45, 50, 55, 60, 65, 70, 75 градусов и пр. Есть ПЭП с плоской рабочей поверхностью, есть притёртые – для трубопроводов и гибов различного диаметра. В наличии даже миниатюрные и субминиатюрные наклонные ПЭП для тонкостенных изделий и труднодоступных стыков, а также преобразователи со сменными призмами. Одно из главных преимуществ НПЦ «Кропус» – стабильно высокое качество продукции, подтверждённое сертификацией по ISO 9001:2015. По приобретению датчиков АМКРО можно обращаться в отдел продаж центра: +7 (495) 500-21-15, sales@kropus.com.

«Константа УЗК». Дочернее предприятие группы компаний «КОНСТАНТА». Основной профиль – разработка и производство пьезоэлектрических преобразователей, контактного геля, мер и настроечных образцов для ультразвукового контроля. Наличие собственной производственной базы в Санкт-Петербурге и уникальных технологий позволяет выпускать наклонные ПЭП стабильно высокого качества, с малой стрелой, малой нижней зоной и низким уровнем собственных шумов. Причём речь не только о серийных преобразователях. «Константа УЗК» – одно из немногих предприятий в стране, которое берётся за изготовление нестандартных ПЭП. Один из таких – П121-10-73-400 с рабочей поверхностью всего 8x18 мм и нетипичным углом ввода 73 градуса для УЗК малых толщин, 4–12 мм. Другой пример – наклонные совмещённые преобразователи П121-2,5-40,0 серий 510 и 512 со «скошенной» контактной поверхностью для ультразвуковой дефектоскопии впрысков по РД 34.17.403-96. Если нужны уникальные ПЭП или гарантированно качественная «классика» – то вам сюда: +7 (812) 336-40-47, mail@constanta-us.com.

NDT Club. Компания производит серию прямых и наклонных ПЭП под маркой SENDAST, которые позиционируются как датчики с повышенной износостойкостью и шумоподавлением. Одна из главных особенностей – призма из особого полимера, сопротивляемость износу которого, как заявляется, в 8–10 раз больше, чем у оргстекла. В линейке SENDAST есть совмещённые и раздельно-совмещённые наклонные ПЭП с вертикальным и горизонтальным расположением разъёмов. Подобрать датчик можно с частотой 1,8–10,0 МГц и углом ввода 40–75 градусов. Отдел продаж производителя: +7 (800) 600-57-06, info@ndt-club.com.

Многие из партнёров «Дефектоскопист.ру» предоставляют форумчанам хорошие скидки. Берегите бюджет своей лаборатории – и покупайте оборудование неразрушающего контроля только у надёжных поставщиков!