В

В мире НК

Guest

Особенности обработки данных при внутритрубной дефектоскопии

Об авторах

Сотрудники ООО «Интрон плюс», г. Москва:

Слесарев Дмитрий Александрович

Ведущий специалист, к. т. н.

Необходимо войти для просмотра

Белицкий Сергей Борисович

Старший научный сотрудник

Последнее десятилетие развития внутритрубной диагностики отмечено общей тенденцией повышения требований к точности и достоверности оценки технического состояния трубопроводов. Это обусловлено, в свою очередь, повышением требований к их безопасности и надежности. Основными средствами выполнения этих требований являются увеличение чувствительности и улучшение метрологических характеристик разрабатываемых внутритрубных дефектоскопов, повышение достоверности и точности расчета параметров дефектов по данным диагностики. Для решения последней задачи используются специализированные программные комплексы. Рассмотрим общие особенности построения таких комплексов на примере задачи обработки данных магнитных измерений.

Сначала проанализируем общие требования, предъявляемые к таким программным комплексам. При увеличении чувствительности современных внутритрубных дефектоскопов (снарядов) существенно возрастает как объем получаемых измерительных данных с магниточувствительных датчиков, так и объем дополнительной информации о движении снаряда и состоянии его технических систем, обработка которой необходима для повышения достоверности результатов измерения. При этом высокая стоимость обследования требует максимального учета всей полученной информации. Таким образом, первой характерной чертой современной внутри-трубной дефектоскопии можно считать большие объемы данных: информация, полученная при обследовании одного участка трубопровода, может составлять десятки гигабайт.

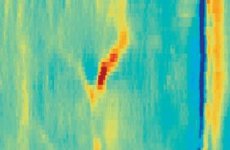

Вторая характерная черта также уже была отмечена - это обеспечение высокой достоверности оценки параметров дефектов. Причем здесь есть два аспекта: во-первых, увеличение числа типов дефектов, идентификация которых должна быть обеспечена согласно действующим регламентным документам; во-вторых, уточнение и усложнение математических (численных) моделей, используемых для расчета параметров дефекта. В число основных типов дефектов трубопровода входят точечная и сплошная потеря металла, трещины различной ориентации по телу трубы, риска или задир, расслоение в теле трубы, вмятина или гофра, дефекты сварных швов (трещина, непровар, наплыв). Кроме того, часто встречаются комбинированные дефекты, например, вмятина с потерей металла или вмятина с трещиной. Основными рассчитываемыми параметрами дефектов являются глубина, длина, ширина (раскрытие) дефекта, могут использоваться площадь и объем потери металла. Эти величины наряду с эксплуатационными и конструкционными параметрами трубопровода и характеристиками окружающей среды используются для расчета прочности и прогнозирования состояния трубопровода. На рис. 1 в виде С-скана представлен сигнал от дефекта типа потери металла вблизи сварного шва, полученный с помощью магнитного внутритрубного дефектоскопа МДСкан, разработанного ООО «Интрон плюс» по заказу ЦТД «Диаскан».

Указанные характерные черты являются определяющими при формировании требований к программному комплексу для обработки диагностических данных. Большой объем данных требует, чтобы программный комплекс обеспечивал полностью автоматизированную обработку диагностических данных, т. е. формирование списка дефектов с их параметрами. В процессе расчета комплекс должен учитывать всю полученную с дефектоскопа информацию (измерительную, координатную и др.). На реальном трубопроводе кроме дефектов присутствует множество конструктивных элементов: отводы задвижки, кожуха, вантуза и прочие. Программный комплекс должен осуществлять их идентификацию во избежание появления «ложных» дефектов. Таким образом, для обработки данных при внутритрубной дефектоскопии необходимо обеспечить локализацию области интереса на исходном сигнале, идентификацию особенности, соответствующей этой области интереса, для дефекта - определение его типа и расчет геометрических параметров (необходимых для оценки влияния дефекта на техническое состояние трубопровода). При этом расчет геометрических параметров дефекта осуществляется на основании данных магниточувствительных датчиков, описывающих распределение полей рассеяния в области дефекта, т. е. на основании решении обратной задачи.

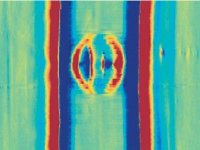

Вследствие разнообразия типов дефектов и многообразия конструктивных элементов трубопровода относительно высока вероятность неправильной классификации дефекта и, как следствие, неправильной оценки его параметров; поэтому при обработке данных должна быть обеспечена возможность корректировки расчета оператором, в частности, коррекция области дефекта и типа дефекта. Для иллюстрации на рис. 2 показан сигнал, соответствующий заплате, рядом с которой находится небольшой дефект типа потери металла. Отметим, что в обработке данных участвуют одновременно несколько операторов. Результаты обработки данных, полученных с дефектоскопа, должны быть записаны в единую базу данных, которая используется в дальнейшем для анализа технического состояния обследованного участка трубопровода и формирования соответствующего отчета.

Рассмотрим архитектуру системы обработки данных магнитной внутритруб-ной дефектоскопии на примере программного комплекса, разработанного для обработки данных дефектоскопа МДСкан. Программный комплекс спроектирован для работы на вычислительном кластере на основе сервера (одного или нескольких) и ряда рабочих станций. Комплекс позволяет в автоматическом режиме осуществлять:

- обнаружение сварных швов;

- обнаружение и классификацию дефектов и особенностей трубопровода;

- идентификацию конструктивных элементов;

- расчет параметров дефектов (глубины, длины, ширины).

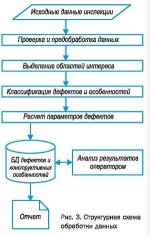

На рис. 3 представлена общая структурная схема, отражающая принцип строения программы. Обработка данных включает в себя:

- оценку качества поступающих данных;

- предварительную обработку диагностических данных;

- выделение областей интереса на диагностическом сигнале;

- классификацию дефектов и особенностей трубопровода;

- оценку параметров дефектов.

Для приведения результата в форму, удобную для оператора, производится также постобработка данных. Результаты автоматической обработки записываются в базу данных, которая затем ложится в основу отчета.

Об авторах

Сотрудники ООО «Интрон плюс», г. Москва:

Слесарев Дмитрий Александрович

Ведущий специалист, к. т. н.

Необходимо войти для просмотра

Белицкий Сергей Борисович

Старший научный сотрудник

Последнее десятилетие развития внутритрубной диагностики отмечено общей тенденцией повышения требований к точности и достоверности оценки технического состояния трубопроводов. Это обусловлено, в свою очередь, повышением требований к их безопасности и надежности. Основными средствами выполнения этих требований являются увеличение чувствительности и улучшение метрологических характеристик разрабатываемых внутритрубных дефектоскопов, повышение достоверности и точности расчета параметров дефектов по данным диагностики. Для решения последней задачи используются специализированные программные комплексы. Рассмотрим общие особенности построения таких комплексов на примере задачи обработки данных магнитных измерений.

Сначала проанализируем общие требования, предъявляемые к таким программным комплексам. При увеличении чувствительности современных внутритрубных дефектоскопов (снарядов) существенно возрастает как объем получаемых измерительных данных с магниточувствительных датчиков, так и объем дополнительной информации о движении снаряда и состоянии его технических систем, обработка которой необходима для повышения достоверности результатов измерения. При этом высокая стоимость обследования требует максимального учета всей полученной информации. Таким образом, первой характерной чертой современной внутри-трубной дефектоскопии можно считать большие объемы данных: информация, полученная при обследовании одного участка трубопровода, может составлять десятки гигабайт.

Вторая характерная черта также уже была отмечена - это обеспечение высокой достоверности оценки параметров дефектов. Причем здесь есть два аспекта: во-первых, увеличение числа типов дефектов, идентификация которых должна быть обеспечена согласно действующим регламентным документам; во-вторых, уточнение и усложнение математических (численных) моделей, используемых для расчета параметров дефекта. В число основных типов дефектов трубопровода входят точечная и сплошная потеря металла, трещины различной ориентации по телу трубы, риска или задир, расслоение в теле трубы, вмятина или гофра, дефекты сварных швов (трещина, непровар, наплыв). Кроме того, часто встречаются комбинированные дефекты, например, вмятина с потерей металла или вмятина с трещиной. Основными рассчитываемыми параметрами дефектов являются глубина, длина, ширина (раскрытие) дефекта, могут использоваться площадь и объем потери металла. Эти величины наряду с эксплуатационными и конструкционными параметрами трубопровода и характеристиками окружающей среды используются для расчета прочности и прогнозирования состояния трубопровода. На рис. 1 в виде С-скана представлен сигнал от дефекта типа потери металла вблизи сварного шва, полученный с помощью магнитного внутритрубного дефектоскопа МДСкан, разработанного ООО «Интрон плюс» по заказу ЦТД «Диаскан».

Необходимо войти для просмотра

Рис. 1. Сигнал от дефекта типа потери металла вблизи сварного шва

Рис. 1. Сигнал от дефекта типа потери металла вблизи сварного шва

Указанные характерные черты являются определяющими при формировании требований к программному комплексу для обработки диагностических данных. Большой объем данных требует, чтобы программный комплекс обеспечивал полностью автоматизированную обработку диагностических данных, т. е. формирование списка дефектов с их параметрами. В процессе расчета комплекс должен учитывать всю полученную с дефектоскопа информацию (измерительную, координатную и др.). На реальном трубопроводе кроме дефектов присутствует множество конструктивных элементов: отводы задвижки, кожуха, вантуза и прочие. Программный комплекс должен осуществлять их идентификацию во избежание появления «ложных» дефектов. Таким образом, для обработки данных при внутритрубной дефектоскопии необходимо обеспечить локализацию области интереса на исходном сигнале, идентификацию особенности, соответствующей этой области интереса, для дефекта - определение его типа и расчет геометрических параметров (необходимых для оценки влияния дефекта на техническое состояние трубопровода). При этом расчет геометрических параметров дефекта осуществляется на основании данных магниточувствительных датчиков, описывающих распределение полей рассеяния в области дефекта, т. е. на основании решении обратной задачи.

Необходимо войти для просмотра

Рис. 2. Заплата рядом с потерей металла

Рис. 2. Заплата рядом с потерей металла

Вследствие разнообразия типов дефектов и многообразия конструктивных элементов трубопровода относительно высока вероятность неправильной классификации дефекта и, как следствие, неправильной оценки его параметров; поэтому при обработке данных должна быть обеспечена возможность корректировки расчета оператором, в частности, коррекция области дефекта и типа дефекта. Для иллюстрации на рис. 2 показан сигнал, соответствующий заплате, рядом с которой находится небольшой дефект типа потери металла. Отметим, что в обработке данных участвуют одновременно несколько операторов. Результаты обработки данных, полученных с дефектоскопа, должны быть записаны в единую базу данных, которая используется в дальнейшем для анализа технического состояния обследованного участка трубопровода и формирования соответствующего отчета.

Рассмотрим архитектуру системы обработки данных магнитной внутритруб-ной дефектоскопии на примере программного комплекса, разработанного для обработки данных дефектоскопа МДСкан. Программный комплекс спроектирован для работы на вычислительном кластере на основе сервера (одного или нескольких) и ряда рабочих станций. Комплекс позволяет в автоматическом режиме осуществлять:

- обнаружение сварных швов;

- обнаружение и классификацию дефектов и особенностей трубопровода;

- идентификацию конструктивных элементов;

- расчет параметров дефектов (глубины, длины, ширины).

Необходимо войти для просмотра

На рис. 3 представлена общая структурная схема, отражающая принцип строения программы. Обработка данных включает в себя:

- оценку качества поступающих данных;

- предварительную обработку диагностических данных;

- выделение областей интереса на диагностическом сигнале;

- классификацию дефектов и особенностей трубопровода;

- оценку параметров дефектов.

Для приведения результата в форму, удобную для оператора, производится также постобработка данных. Результаты автоматической обработки записываются в базу данных, которая затем ложится в основу отчета.