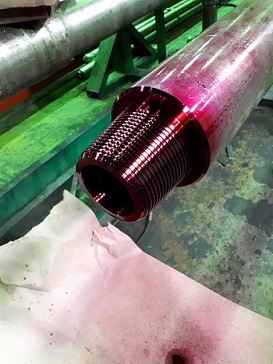

Капиллярный контроль – простой и наглядный способ обнаружения трещин, пор и раковин

Капиллярный контроль (КК) - вид неразрушающего контроля (НК), направленный на выявление поверхностных дефектов и основанный на смачивании контролируемой поверхности жидкими дефектоскопическими материалами. К таковым относится индикаторный пенетрант, очиститель и проявитель, которые представляют собой взаимозависимое сочетание, поставляются и применяются наборами. Капиллярный контроль включает в себя несколько технологический операций - зачистку поверхности (шероховатость чаще всего не должна превышать Ra 3,2 мкм или Rz 20 мкм), её обезжиривание, нанесение пенетранта (заполняет полость дефекта), удаление его излишков, нанесение проявителя ("вытягивает" пенетрант из несплошностей), осмотр индикаторного рисунка, измерение максимального размера выявленных дефектов и их оценку по нормам отбраковки. Капиллярный контроль применяется для контроля качества изделий из чёрных и цветных металлов, керамики, пластмасс и иных твёрдых материалов. КК повсеместно применяется для дефектоскопии технических устройств (ТУ), зданий и сооружений на опасных производственных объектах (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору). Данный вид НК востребован в самых разных отраслях, от нефтяной, газовой и металлургической промышленности до машиностроения, судостроения, авиастроения и атомной энергетики. В современной практике капиллярного контроля наиболее активно практикуются цветной (с получением контрастных цветных индикаторных рисунков в видимом свете) и люминесцентный (индикаторные рисунки дают яркое свечение под воздействием ультрафиолетового освещения с длиной волны 365 нм). Проведением капиллярного контроля занимаются аттестованные и/или сертифицированные дефектоскописты и специалисты НК, выдача заключений осуществляется аттестованными и/или аккредитованными лабораториями неразрушающего контроля (ЛНК). Используемые для капиллярной дефектоскопии дефектоскопические материалы поставляются с паспортами и сертификатами соответствия, имеют установленный производителем срок годности, подлежат хранению в надлежащих условиях и учёту в журналах и карточках, которые ведут в ЛНК. Также для КК используются контрольные (стандартные) образцы для проверки пригодности индикаторных жидкостей и соответствия классу чувствительности, а также осветительные приборы, увеличительная оптика, образцы шероховатости поверхности сравнения и другие важные принадлежности.Содержание:

Чувствительность капиллярного контроляПлюсы и минусы капиллярной дефектоскопии

Методы контроля проникающими веществами

Технология контроля

Материалы для ПВК

Сообщество специалистов ПВК и ПВТ

По классификации видов и методов неразрушающего контроля, приведённой в ГОСТ Р 56542-2015, капиллярный контроль относится к жидкостным (по первичному информативному параметру) и молекулярному (по характеру взаимодействия веществ с контролируемым объектом). В правилах аттестации лабораторий и персонала неразрушающего контроля СДАНК-01-2020, СДАНК-02-2020 (Единая система оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве - ЕС ОС) и в СНК ОПО РОНКТД-02-2021, СНК ОПО РОНКТД-03-2021 (Система неразрушающего контроля на опасных производственных объектах Российского общества по неразрушающему контролю и технической диагностике) область аттестации включает в себя капиллярный контроль (ПВК) и течеискание (ПВТ). По правилам ЕС ОС ПВК и ПВТ относится к контролю проникающими веществами. В данном тексте речь идёт только о капиллярном контроле (КК, ПВК), и прежде всего - цветном и люминесцентном методах.

Возможности капиллярного контроля по выявлению дефектов

Чёрные и цветные металлы, неферромагнитные сплавы, керамические изделия, пластмассы и даже стекло – всё это может быть проверено при помощи данного вида НК. В технических заданиях на проведение технического освидетельствования и экспертизы промышленной безопасности трубопроводов и резервуаров он часто упоминается в качестве дополнительного. Именно этот метод предпочитают в случаях, когда, например, магнитопорошковая дефектоскопия объектов из ферромагнитных сплавов не способна обеспечить требуемую чувствительность. К тому же далеко не все объекты можно намагничивать, особенно в эксплуатации. Капиллярный контроль практикуется при изготовлении, строительстве, монтаже, ремонте, реконструкции, техническом диагностировании (ТД), техническом освидетельствовании (ТО), экспертизе промышленной безопасности (ЭПБ) ТУ, зданий и сооружений на ОПО. Данный вид НК подходит как для автоматизированного производства (для этого возводятся линии капиллярного контроля), так и для ручного способа проведения в цеховых и в полевых условиях.

В зависимости от минимального размера дефектов, поддающихся выявлению, капиллярный контроль может соответствовать одному из следующих классов чувствительности по ГОСТ 18442-80 "Контроль неразрушающий. Капиллярные методы. Общие требования":

- I (менее 1 мкм);

- II (от 1 до 10 мкм);

- III (больше 10, но меньше 100 мкм);

- IV (больше 100, но в пределах 500 мкм).

При определении чувствительности учитывается также тип освещения (УФ-облучённость или дополнительная подсветка с люминесцентными лампами либо лампами накаливания).

Дополнительно к этому свои классы чувствительности предусмотрены другим стандартом, ГОСТ Р ИСО 3452-2-2009 "Контроль неразрушающий. Проникающий контроль. Часть 2. Испытания пенетрантов":

- сверхнизкий (уровень 1/2);

- низкий (уровень 1);

- средний (уровень 2);

- высокий (уровень 3);

- сверхвысокий (уровень 4).

Преимущества и недостатки капиллярного контроля

Собственно, первое достоинство мы уже обозначили – это универсальность. Данный метод хорош также тем, что:- позволяет выявлять тончайшие несплошности, 1 мкм (0,001 мм) и даже меньше;

- не требует крупных финансовых затрат (особенно при выполнении вручную);

- занимает сравнительно мало времени, предполагает получение результатов сразу «на месте»;

- абсолютно безопасен для объекта. Капиллярный контроль сварных соединений зачастую предпочтительнее магнитопорошкового, поскольку последний требует размагничивания. Остаточная намагниченность – потенциальный источник проблем на последующих технологических этапах (пример - магнитное дутье);

- относительно прост (нужно лишь правильно подготовить поверхность, нанести индикаторные жидкости, а затем – произвести визуальный осмотр индикаторных следов);

- отлично подходит для полевых условий.

- индикаторные жидкости не являются на 100% безвредными. Без средств индивидуальной защиты органов дыхания, органов зрения и слизистых оболочек работать нельзя. В противном случае – заболевания дыхательных путей и не только вам обеспечены. Да, производители материалов для цветного метода дефектоскопии постоянно работают над тем, чтобы уменьшить токсичность испарений, минимизировать запах и пр. Однако даже топовые производители пока не достигли идеального результата, а у бюджетных марок всё ещё хуже. Правда, на рынке всё же представлен, например, экологически чистый водосмываемый пенетрант "Элитест П52", который безвреден для окружающей среды и подлежит утилизации без предварительной очистки;

- контроль возможен только тогда, когда есть беспрепятственный доступ к поверхности;

- нужно постоянно поддерживать запасы расходников. Каким бы экономичным не был расход, материалы нужно вовремя подвозить, а на отдалённых объектах (к примеру, нефтегазоконденсатных месторождениях) с этим могут быть трудности. Некоторые отраслевые НТД содержат ориентировочные нормы расхода дефектоскопических материалов. Пример - ГОСТ Р 50.05.09-2018 "Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Капиллярный контроль". Нормы расходы также указываются производителями на упаковках очистителей, пенетрантов и проявителей;

- выявлению подлежат только поверхностные и сквозные полости с глубиной распространения, превышающей ширину раскрытия;

- технология очень требовательна к качеству подготовки поверхности. Нужно тщательным образом избавиться от брызг металла, нагара, шлака, ржавчины, старых ЛКМ, жирных разводов, масла, пыли и иных загрязнений. Шероховатость поверхности не должна превышать Ra 3,2 мкм (Rz 20 мкм);

- капиллярный метод контроля требователен к температуре исследуемой поверхности и окружающего воздуха. Допустимые значения указываются в руководящих документах на контроль. В документе РД 13-06-2006, например, указан диапазон от -40 до +40 ˚С, хотя на практике, конечно, при таких низких температурах контроль едва ли возможен. Правда, и здесь есть нюанс. На рынке можно приобрести как низкотемпературные, так и высокотемпературные материалы для капиллярной дефектоскопии. Примеры, соответственно, пенетрант "Инспектор RPL" для температур от -30 до +10 градусов Цельсия и пенетрант "Элитест П42Т" с диапазоном рабочих температур до 200 градусов Цельсия. С другой стороны, есть наборы для капиллярного контроля "КЛЕВЕР", рассчитанные на температуры от -20 до +50 градусов Цельсия, чего на практике более чем достаточно.

Даже к стенам и полам помещений есть свои требования – для отделки желательно использовать легко моющиеся покрытия.

Ещё один «подводный камень» при контроле капиллярным методом: дефектоскопист должен знать, как отличить индикаторный рисунок на месте реальных дефектов от ложных следов. Этим «страдают» участки, на которых:

- повреждена микроструктура, что приводит к возникновению рисок, заусенцев, забоин, сколов окисной плёнки, коррозии и эрозии;

- изменён микрорельеф объекта и его и форма – в силу специфики технологий производства. Так, на литых деталях могут остаться характерные складки. На сварных швах – наплывы. На металле в целом – следы от режущего либо шлифовального инструмента;

- поверхность загрязнена. Капиллярный метод контроля сварных соединений очень требователен к качеству очистки. Важно следить, чтобы на поверхности не было пересохшего пенетранта, волокон от ветоши, жировых разводов, пятен от перчаток;

- имела место слабая прессовая просадка.

Методы капиллярного контроля

Согласно традиционной классификации они подразделяются на несколько групп:- основные (собственно ПВК) и комбинированные (ПВК плюс дополнительный метод неразрушающего контроля). Примеры из последней категории – капиллярно-магнитный, капиллярно-индукционный, капиллярно-электростатический, капиллярно-радиационный поглощения, капиллярно-радиационный излучения. Справедливости ради надо признать, что комбинированные методы применяются крайне редко;

- методы проникающих растворов и фильтрующихся суспензий. Первая разновидность капиллярного контроля – классический ПВК с пенетрантом и проявителем, во втором случае к пенетранту добавляется нерастворимый порошок, которому свойствен повышенный цветовой контраст и люминесценция. Дополнительного проявления не нужно. Отфильтрованные частицы скапливаются у устья несплошности, образуя индикаторный след. Данный способ обладает меньшей чувствительностью;

- на яркостные (ахроматические), цветные (хроматические), люминесцентные и люминесцентно-цветные. Разберём их подробнее.

Цветной метод базируется на использовании ярко окрашенных жидкостей. Белый проявитель, красный пенетрант – такой контраст легко и быстро «считывается» дефектоскопистом. Подходит для работы даже при обычном дневном свете. При условии, конечно, что освещённость контролируемой поверхности соответствует требованиям руководящей нормативной технической документации (НТД) и операционной технологической карты (ОТК). Обычно они требуют, чтобы освещённость составляла 500-1000 лк, в ряде случаев - до 2500 лк.

Люминесцентный метод капиллярного контроля отличается от цветного большей чувствительностью и большей требовательностью к чистоте контролируемой поверхности. Проводится в затемнённом помещении с применением ультрафиолетового освещения с длиной волны 365 нм. Индикаторная жидкость содержит люминофор, который на тёмном фоне светится сильным жёлто-зелёным цветом. Данному способу свойственна повышенная чувствительность: люминесцентный капиллярный контроль сварных соединений, околошовной зоны и основного металла способен выявлять дефекты с раскрытием всего 0,1 мкм и более.

Наконец, люминесцентно-цветной метод – самый чувствительный из всех. Предполагает регистрацию контраста между цветным индикаторным рисунком и люминесцентным. Как в видимом спектре, так и длинноволновом УФ-излучении. Сочетание источников освещение помогает регистрировать мельчайшие несплошности.

Порядок проведения

В классическом виде процедура содержит 7 основных этапов.- Подготовка. Нужно изучить НТД и ОТК, при помощи контрольных образцов убедиться в рабочих свойствах дефектоскопических материалов. Сам капиллярный метод начинается с визуального контроля самого сварного соединения и околошовной зоны. Она может составлять от 5 до 50 мм. Это зависит от типа шва и толщины металла. При необходимости участок зачищают, подвергают песко- или дробеструйной обработке, обезжириванию и сушке. Важно то, что механическую и термическую подготовку поверхности дефектоскопист не производит! Это не относится к его прямым обязанностям. Однако на практике, чтобы качественно сделать свою работу, всё равно приходится «пройтись» ветошью, хотя бы немного. Для удаления загрязнений и обезжиривания поверхности можно использовать очиститель, предусмотренный в наборе для капиллярного контроля. После нанесения рекомендуют подождать 1-2 минуты для его полного высыхания.

- Нанесение пенетранта. Пенетрант наносят 3-4 раза, не допуская полного высыхания каждого предыдущего слоя. Жидкость необходимо выдержать на поверхности в течение 5-10 минут. Существует несколько способов заполнения полостей индикаторным веществом. Во-первых, собственно капиллярный, когда пенетрант проникает самопроизвольно. Его можно распылять, наносить кистью, можно наполнить им бак и полностью погрузить в него объект. Во-вторых, компрессионный способ: нагнетается избыточное давление, под действием чего жидкость заполняет полости. В-третьих, вакуумный способ: давление в полости опускается ниже атмосферного, и жидкость проникает в неё быстрее. В-четвёртых, ультразвуковой способ заполнения полостей пенетрантом, когда всю «работу делают» акустические волны. В-пятых, деформационный способ: объект подвергается воздействию упругих звуковых колебаний либо находится под статической нагрузкой. Это способствует увеличению ширины раскрытия дефекта, и пенетрант легче проникает в него. На практике пенетрант наносят кистью либо распыляют из краскопульта или из аэрозольного баллончика. Последний вариант - самый распространённый ввиду его удобства для полевых и цеховых условий.

- Удаление пенетранта – опять же, непременно ДО его высыхания. Практичнее всего использовать намоченную хлопчатобумажную ткань без ворса, щётку или губку, смоченные очистителем. Его также допускается распылять из аэрозольного баллона либо пульверизатора. Окрашенный фон нужно убрать, но без энтузиазма. Удалять излишки пенетранта следует с умеренной интенсивностью, чтобы не допустить его вымывания из полостей дефектов. Окрашенные пенетрантом участки фона должны отсутствовать - для проверки поверхность протирают чистой светлой ветошью и убеждаются, что на ней не остаётся пятен и разводов. Если всё сделано правильно, то окрашивания ткани в розовый цвет не произойдёт.

- Сушка. Продолжительность зависит от температуры и влажности воздуха, а также от свой использованных жидкостей для капиллярного контроля. Общее время на удаление излишков пенетранта до удаления проявителя не должно превышать 5-10 минут.

- Нанесение и сушка проявителя. Слой должен получиться тонким – таким, чтобы обеспечить выявляемость несплошностей согласно заданному классу чувствительности. Для данного этапа также используют пульверизаторы, аэрозольные баллоны, кисти с мягкой щетиной, губки и пр. Важно соблюдать определённое расстояние между распылительной головкой (соплом) и объектом. Для аэрозольного баллончика рекомендованная «дистанция» составляет 250–300 мм, для пульверизатора – от 700 до 800 мм. Сушка осуществляется за счёт естественного испарения, но можно использовать источник тёплого воздуха. Полностью проявитель высыхает в среднем за 15–20 минут.

- Осмотр объекта и регистрация результатов капиллярного контроля для последующей подготовки заключения. Осмотр выполняют дважды: сначала сразу после нанесения проявителя (в течение 3-5 минут) и затем ещё раз, спустя 20-30 минут. Имеющиеся дефекты легко увидеть по характерным окрашенным полосам, точкам, пятнам и пр. По форме, размерам, степени растекания дефектоскопист определяет характер несплошности и оценивает её величину. Для изучения сомнительных индикаторных следов до 3 мм разрешается использовать лупу с кратностью увеличения 2-7 крат или даже 6–10 крат.

- Финишная очистка объекта от проявителя. Используют ветошь – сухую либо предварительно смоченную в растворителе (например, в ацетоне). Недопустимые несплошности обводят цветным маркером или мелом. Месторасположение, размеры и координаты проблемных участков дублируют в эскиз.

Аппаратура и материалы для цветной дефектоскопии

Для полноценного проведения контроля могут понадобиться следующие технические средства и принадлежности:- аттестованные контрольные образцы (обязательно с паспортом и сертификатом калибровки, которая проводится раз в 3 года) для проверки пригодности и чувствительности индикаторных жидкостей;

- ультрафиолетовые фонари или светильники (для работы с люминесцентными материалами);

- светильники отражённого либо рассеянного светораспределения (для капиллярного метода контроля запрещена прямая подсветка);

- лупы (с увеличением 6–10 крат) и иные оптические приборы (1,25–30 крат) для осмотра дефектов;

- эталоны шероховатости – для оценки поверхности;

- пульверизаторы, краскораспылители и компрессоры (для пневматических агрегатов);

- кисти;

- салфетки, ветошь, марля, губки и пр.

Из необходимых аксессуаров также отметим средства индивидуальной защиты – очки, перчатки, респираторы, фартуки (комбинезоны), обувь и пр.

Но главное для ПВК – это, конечно же, дефектоскопические материалы, а именно:

- пенетрант – индикаторная жидкость, заполняющая полость (устье) дефекта. Различаются по проникающей способности, вязкости и поверхностному натяжению;

- проявитель – жидкость, которая образует на поверхности равномерное матовое покрытие белого цвета. Пенетрант при этом не вымывается из полости дефектов, а потому особенно чётко виден на светлом фоне;

- очиститель – жидкость для очистки объекта и удаления лишнего объёма индикаторной жидкости.

Если не приобретать готовые материалы, а приготавливать их самостоятельно, то делать это можно только в специально оборудованном помещении с вытяжкой. На практике такой подход встречается не часто, тем более свойства пенетранта, очистителя и проявителя должны подтверждаться паспортом и сертификатом соответствия. Также приветствуется наличие положительных заключений по результатам испытаний в материаловедческих организациях, например, во ФГУП "ВИАМ", АО "НИКИМТ-Атомстрой", "ЦНИИТМАШ", ЦНИИ конструкторских материалов "ПРОМЕТЕЙ" и др.

Помимо уже упомянутых расходников, для капиллярного метода контроля сварных швов по-прежнему востребованы такие проверенные временем материалы, как керосин, ацетон, этиловый спирт, каолин, ксилол и пр. Так, если в отапливаемых помещениях для очистки поверхности можно использовать воду, то при отрицательных температурах не обойтись без спирта. Для постэмульгируемых пенетрантов понадобятся эмульгаторы (гасители).

Исчерпывающий перечень расходников доступен в приложении №5 к методическим рекомендациям РД 13-06-2006.

Сообщество специалистов по капиллярному методу контроля

На форуме «Дефектоскопист.ру» зарегистрированы тысячи специалистов ПВК (ЦД), аттестованных и сертифицированных по СДАНК-02-2020 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). В специальном разделе на форуме доступны десятки обсуждения по теоретическим и практическим аспектам данного вида неразрушающего контроля. Ему также посвящена отдельная категория в разделе НТД, где собрана вся актуальная нормативная документация. Если у вас есть какой-либо вопрос, вы можете поискать необходимую информацию на нашем сайте – либо создать новую тему и изложить свою проблему. Коллеги обязательно подскажут, помогут, направят на путь истинный.Чтобы быть успешным специалистом капиллярного контроля, зарегистрируйтесь на форуме «Дефектоскопист.ру» и следите за обновлениями!

Больше информации по теме:

Про пенетрант и другие материалы для капиллярного контроля

Из каких материалов состоят наборы для капиллярного контроля разных брендов

Цветная дефектоскопия – одно из направлений капиллярного контроля

Течеискание и вакуумно-пузырьковый метод контроля герметичности

Ультрафиолетовые светильники

Люминесцентный метод капиллярного контроля