Магнитный порошок – главный расходник для магнитопорошковой дефектоскопии

Магнитный порошок - дефектоскопический материал для магнитопорошкового контроля (МПК), предназначенный для образования индикаторного рисунка на контролируемой поверхности в местах расположения дефектов. Магнитный порошок представляет собой измельчённую закись-окись железа. Это ферромагнетик, изготовленный из отфильтрованной шламовой жидкости с последующей сушкой при температуре 400-500 градусов Цельсия и размолом. Для магнитопорошковой дефектоскопии используются магнитные порошки с дисперсностью (размером частиц) от 0,5 до 250 мкм, цветные (красно-коричневого, жёлтого, зелёного, светло-серого цвета в видимом свете) и люминесцентные (ярко-жёлтого или ярко-зелёного цвета в ультрафиолетовом свете с длиной волны 365 нм). Магнитный порошок используется в сухом виде либо в составе органической или водной суспензии. В зависимости от дисперсионной среды, индикатор наносится при помощи распылительного флакона, аэрозольного баллончика, пульверизатора и т.д. Принцип магнитопорошкового метода неразрушающего контроля (НК) основан на том, что под действием неоднородных магнитных полей частицы магнитного порошка притягиваются к местам расположения поверхностных и подповерхностных (на глубине до 2 мм) дефектов, вследствие чего и образуются индикаторные рисунки. Последние подлежат регистрации, измерению протяжённости, оценке характера скоплений. Благодаря этому магнитные порошки позволяют обнаруживать недоступные для визуального и измерительного контроля (ВИК) трещины, волосовины, шлаковые включения, непровары, расслоения, поры и иные несплошности шириной раскрытия не менее 0,001 мм, глубиной не менее 0,01 мм и протяжённостью не менее 0,5 мм. От дисперсности (размера частиц), цвета, плотности и других свойств магнитных порошков во многом зависит чувствительность магнитопорошкового контроля.Содержание:

Состав магнитного порошка для магнитопорошкового метода НКВозможности применения магнитных порошков

Проверка качества магнитного индикатора

Подбор магнитного порошка под конкретные задачи МПК

Что собой представляют магнитные порошки для магнитопорошковой дефектоскопии

Магнитный порошок состоит из раздробленных, очень мелких частиц ферромагнетика. Чаще всего это закись-окись железа. Дисперсность может составлять всего 2 мкм (для способа воздушной взвеси) и достигать 150-200 мкм (для сухого способа). Это сыпучие по составу индикаторные вещества, которые могут использоваться как для сухого, так и для мокрого метода дефектоскопии. Во втором случае перед применением частицы нужно растворить в масле, бензине, керосине или воде (водном концентрате – например, Magnavis WB-27) с дополнительными присадками. Есть, конечно, и готовые суспензии (размер части - в пределах 50-60 мкм), но это тема отдельного рассказа. Как указано в ГОСТ Р ИСО 9934-1-2011, в сухом виде индикаторы менее эффективны для обнаружения мелких поверхностных несплошностей.Магнитные порошки, о которых пойдёт речь в данной статье, изготавливаются, например, в соответствии с ТУ 6-14-1009-79, ТУ 2662-003-41086427-97, ГОСТ 9849-86 и другими документами. На российском рынке встречается также продукция, сертифицированная по зарубежным стандартам ASTM E-709, AMS-3040, ASME и др. Для применения в отдельных отраслях (например, в атомной) материалы проходят дополнительную экспертизу в материаловедческих организациях и допускаются только после получения положительных заключений.

Использование магнитных порошков в дефектоскопии

Как уже было отмечено, главная его функция – индикаторная. Благодаря этим веществам при проведении магнитопорошковой дефектоскопии становятся видимыми магнитные поля рассеяния. А значит – «породившие» их поверхностные и подповерхностные несплошности, которые могут остаться незамеченными при выполнении ВИК. По мере намагничивания частицы скапливаются по краям дефектов, соединяясь между собой в частицы-агрегаты. Такой след легко заметить, не прибегая к сложной увеличительной оптике.Магнитный порошок используется для обследования литых заготовок, кованых изделий, продукции после механической и термической обработок. МПД широко практикуется для проверки качества сварных соединений. Область применения ограничена естественными физическими закономерностями метода, который распространяется только на ферромагнитные металлы и сплавы с магнитной проницаемостью μ≥40.

Благодаря использованию таких индикаторных материалов становится возможным выявление визуально невидимых (либо очень слабо различимых) дефектов:

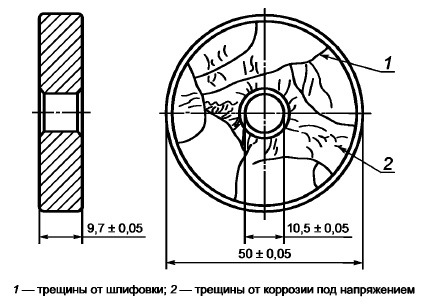

- трещин различного происхождения (включая усталостные, закалочные, деформационные, травильные);

- волосовин;

- надрывов;

- расслоений;

- флокенов;

- непроваров и подрезов;

- флюсовых и шлаковых включений.

Наиболее популярные в России марки таких индикаторов и суспензий на их основе – "КЛЕВЕР", "Элитест", Magnaflux, Helling, Sherwin, «Дианк», MR Chemie, R-Test и др.

Проверка качества магнитных порошков

Необходимость её проведения продиктована положениями самых разных нормативных документов, от уже упомянутого РД 32.159-2000 и ГОСТ Р 50.05.06-2018 "Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Магнитопорошковый контроль" до ГОСТ Р 56512-2015 "Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы". Ещё один стандарт, ГОСТ Р ИСО 9934-2-2011 "Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Дефектоскопические материалы", содержит более развёрнутую информацию о процедуре испытаний. Так, для проверки индикаторных веществ не обойтись без стандартных образцов №1 и №2. Также в документах встречаются МО-1, МО-2, МО-3 и так далее до МО-8. В продаже можно также найти и другие варианты – MTU-3, тест-кольца KETOS, образцы серии ОМД и т.п.В классическом виде образцы для испытания магнитных порошков представляют собой пластины или кольца с искусственными поверхностными дефектами, по эффективности заполнения которых можно судить о чувствительности и правильности проведения контроля. По характеру и размерам дефектные зоны должны быть приближены к реальным дефектам, которые чаще всего встречаются на объектах контроля.

Испытания могут проводиться как на этапе производства, так и в процессе применения материалов непосредственно при проведении МПК.

Если абстрагироваться от специфики разных образцов, то в классическом виде проверка магнитного порошка по ГОСТ Р ИСО 9934-2-2011 включает в себя несколько этапов.

- Приготовление дефектоскопического материала. Например, если контроль должен выполняться мокрым способом, частицы ферромагнетика добавляют в предварительно замешанный раствор из дизтоплива, трансформаторного масла, воды или другой жидкой среды. Дополнительно могут добавляться сульфанол, нитрит натрия, ингибиторы коррозии и т.д. Главное – равномерно помешивать раствор, чтобы обеспечить однородную консистенцию.

- Очистка эталона. На образце не должно быть жира, влаги, пыли, окислов, остатков дефектоскопических материалов и прочих загрязнений, которые могут помешать выявляемости дефектов.

- Нанесение магнитного порошка. Если это суспензия, то распылять надо под заданным углом. Если это материал в сухом виде, то используются специальные распылительные флаконы из прочной резины (для распыления частиц требуется лёгкого нажатия на стенки) с распределительной насадкой. Главный принцип – не допустить искажения признаков имеющихся несплошностей. В ряде случаем может потребоваться нанесение контрастной краски – после очистки, но до порошка.

- Осмотр в соответствии с ГОСТ Р ИСО 3059-2015 "Контроль неразрушающий. Проникающий контроль и магнитопорошковый метод. Выбор параметров осмотра". Свои требования к цветовой температуре, длине волны, интенсивности освещения есть для цветоконтрастных (в видимом свете) и для люминесцентных (в УФ-свете) методов.

- Интерпретация. Полученный результат сравнивается с эталонной индикацией (может прилагаться в комплекте к образцу в виде фотографии).

По каким параметрам подбирают магнитные порошки

Перво-наперво, отталкиваться нужно руководящей нормативной технической документации (НТД) и операционной технологической карты (ОТК) магнитопорошкового контроля. Выбор дефектоскопических материалов зависит от способа магнитопорошкового контроля (способ приложенного поля или способ остаточной намагниченности), вида намагничивающего тока (переменный промышленный ток, выпрямленные 1- и 2-полупериодные, выпрямленный 3-фазный, постоянный, импульсный), технологии нанесения на поверхность (распыление, полив, погружение, создание воздушной взвеси и пр.). Влияют параметры объекта контроля - магнитные свойства материала, геометрия, габариты, шероховатость поверхности. Ещё один важный момент - как будет осуществляться фиксация индикаторного рисунка, в каком виде будут регистрироваться дефектограммы (при помощи клейкой ленты, фотографирования, слепков)? Все эти и другие параметры контроля, повторимся, учитываются при составлении НТД (стандартов, отраслевых методик, технологических инструкций) и ОТК.К наиболее важным характеристикам магнитного порошка и приготовленных на его основе суспензий, от которых зависит чувствительность и удобство применения, относятся следующие их свойства:

- размер частиц. Определяется при помощи импедансных счётчиков Култера либо эквивалентным методом. Частицы в суспензиях должны иметь размер не более 50 мкм (0,05 мм). У сухих порошков, как уже было отмечено выше, диаметр достигает 150 мкм (0,15 мм), а то и до 2,0 мм;

- коэффициент чувствительности - показывает, во сколько раз минимальная напряжённость поля, необходимая для осаждения порошка над несплошностью, больше либо меньше напряжённости поля в этом месте, принятой за единицу. В советской практике МПК для определения коэффициента чувствительности использовался прибор ПКМС-2М. Если коэффициент превышает 1-1,5, то такой дефектоскопический материал рациональнее использовать для способа остаточной намагниченности при снижении концентрации до 5 г/л. Если же коэффициент чувствительности меньше 1,0 (порядка 0,5-0,6), то такой магнитный порошок больше подходит для способа приложенного поля. Слишком интенсивная коагуляция - образование цепочек из частиц может привести к снижению чувствительности и затруднить анализ индикаторных рисунков, из-за образования длинных валиков над дефектами. Индикаторный рисунок получается недостаточно чётким - поэтому, чтобы "оптимизировать" интенсивность коагуляции, в жидких суспензиях к магнитному порошку добавляются поверхностно-активные вещества;

- концентрация. Остаётся на совести изготовителя и указывается на упаковке;

- цвет. Лучше подбирать по контрасту с фоновой поверхностью – то есть с самим объектом контроля. Либо – использовать контрастную краску - фоновый грунт жёлтого или, чаще, белого цвета, например, "КЛЕВЕР-КБф";

- термостойкость. Максимально допустимая температура опять же указывается производителем. Магнитный порошок должен выдерживать её не менее 5 минут без потери своих эксплуатационных качеств;

- коэффициент флуоресценции и её стабильность (для люминесцентных или флуоресцентных магнитных порошков). Актуально для флуоресцентных индикаторов, свечение которых становится заметно в ультрафиолетовом спектре. Для проверки этих параметров материал тестируют дважды, используя УФ-лампу и прибор для измерения яркости. Сначала индикаторное вещество равномерно освещают ультрафиолетом, после чего измеряют яркость свечения. Второе значение делят на первое – так высчитывается коэффициент флуоресценции. А чтобы убедиться в её стабильности, после спустя 30 минут процедуру повторяют. Если коэффициент уменьшился не более чем на 5%, то всё в порядке;

- пенообразование. Обильное количество пены мешает нормальной работе с материалом;

- вязкость дисперсионной среды (если магнитный порошок используется в качестве концентрата для приготовления жидкой суспензии). При температуре 20±2 ˚С динамическая вязкость должна оставаться в пределах 5 мПа*с;

- влияние на коррозию и pH-фактор. По химическому составу современные индикаторы сбалансированы таким образом, чтобы не допустить коррозионного и эрозионного воздействия на поверхность;

- стойкость. Так называемые долгосрочные испытания магнитных порошков на усталость выполняются в установках для магнитопорошковой дефектоскопии либо в замешивающих устройствах – стальных барабанах с центробежным насосом. Последний обеспечивает принудительную циркуляцию частиц (в течение 5 секунд с открытым клапаном и ещё столько же – с закрытым). Затем выжидают 2 часа и тестируют индикатор на эталонном образце. Если выявляемость и другие показатели остались прежними, то продукт можно смело допускать к интенсивной работе;

- экологичность (отсутствие серы, галогенов) и т.д.