Люминесцентные магнитные индикаторы для магнитопорошкового контроля

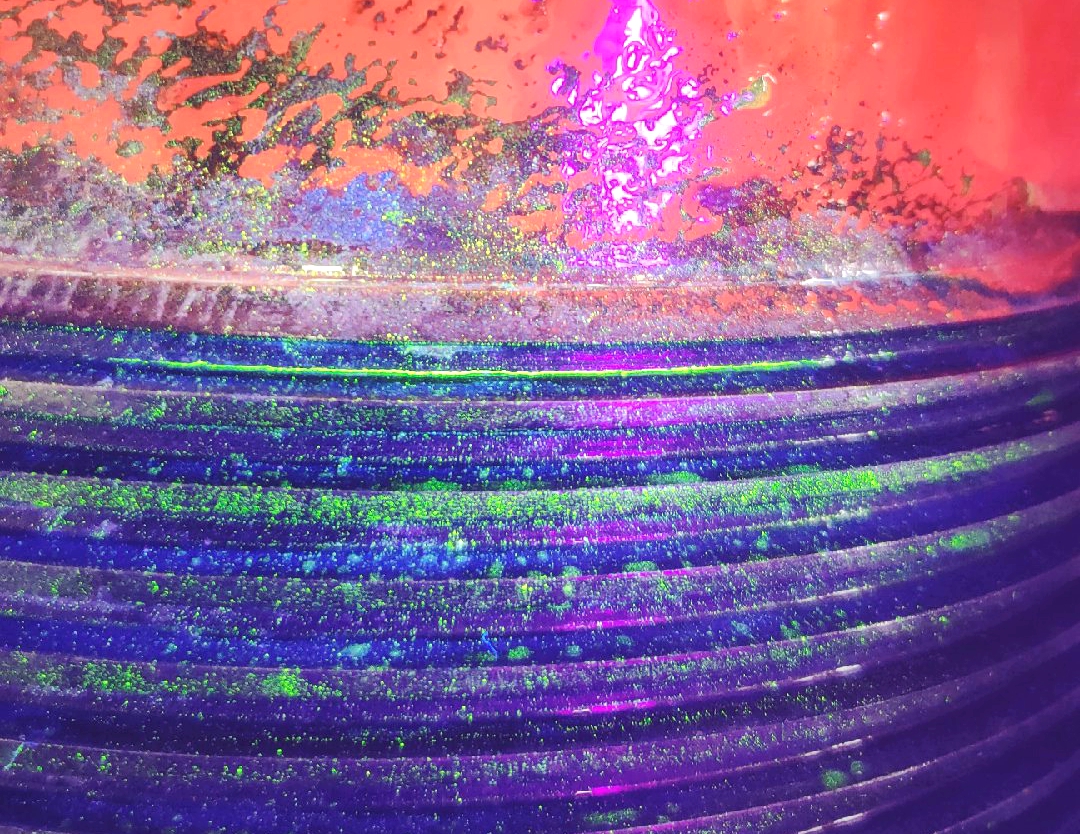

Люминесцентный (флуоресцентный) магнитный индикатор (порошок, суспензия) – дефектоскопический материал для магнитопорошкового метода (МПК) неразрушающего контроля (НК) с применением источников ультрафиолетового облучения. Для МПК используются портативные и стационарные УФ-светильники, работающие в диапазон волн длиной от 315 до 400 нм, с максимальной интенсивностью ультрафиолетового излучения при длине волны 365±5 нм. Люминесцентные индикаторы представляют собой измельчённые частицы железа (или иного ферромагнетика), покрытые не отслаивающимся слоем люминофора. Под действием внешнего магнитного поля (например, циркулярного или полюсного намагничивания переменным или постоянным током) в местах с поверхностными и приповерхностными дефектами (на глубине до 2 мм) возникают неоднородные поля рассеяния, притягивающие частицы магнитного индикатора. Оседая по краям таких несплошностей, те формируют индикаторные следы (индикации, индикаторные рисунки), которые осматривают и расшифровывают в ультрафиолетовом спектре освещения. По сравнению с чёрными и цветными (бурыми, красными, зелёными, белыми) магнитными порошками и суспензиями люминесцентные индикаторы часто помогают добиться большей чувствительности магнитопорошкового контроля. Так, при использовании люминесцентного порошка его концентрация в суспензии может составлять всего 5±1 г/л (для способа остаточной намагниченности – СОН) или даже меньше 1 г/л (для способа приложенного поля – СПП). При работе с чёрным или цветным (нелюминесцентным) магнитным порошком, для сравнения, концентрация должна составлять, соответственно, 20±5 г/л (СОН) или 3–5 г/л (СПП). Под действием ультрафиолетового излучения люминесцентные магнитные индикаторы обретают характерное яркое свечение жёлтого, зелёного или иного яркого цвета, который сильно контрастирует с фоном – поверхностью объекта контроля (ОК). Это помогает обнаруживать поверхностные и приповерхностные (как одиночные, так и скопления) дефекты основного металла и сварных соединений, включая усталостные, разветвлённые, радиальные и кратерные трещины, поры, свищи, несплавления, подрезы и т.д. В отличие от чёрных порошков и суспензий, люминесцентные (флуоресцентные) индикаторы эффективно себя показывают на тёмных поверхностях без применения контрастного грунта – белой фоновой краски. Люминесцентные магнитные индикаторы используются с разными намагничивающими устройствами, включая приставные П-образные электромагниты, постоянные магниты с гибким и жёстким магнитопроводом, тороидную обмотку, электроконтакты, в том числе – при проведении МПК со стационарными, мобильными и переносными магнитопорошковыми дефектоскопами. Поставляются люминесцентные (флуоресцентные) магнитные индикаторы в виде сухих порошков и в виде суспензий, которые представляют собой взвесь покрытых люминофором ферромагнитных частиц, взвешенных в дисперсионной среде – носителе (индустриальное масло, керосин, вода, спирт и пр.). В зависимости от этого и от способа проведения магнитопорошкового контроля люминесцентные магнитные индикаторы наносят «посыпанием» (например, при помощи специальной груши, флакона или сита), распылением, либо погружением ОК в ванну (бак), либо способом воздушной взвеси в специальной камере и т.д.Считается, что магнитопорошковый метод неразрушающего контроля позволяет выявлять визуально видимые или невидимые поверхностные дефекты раскрытием от 0,001 мм, глубиной от 0,01 мм и протяжённостью от 0,5 мм (ГОСТ Р 56512-2015 «Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы», п. 5.4). МПК, в том числе с применением люминесцентных магнитных индикаторов, эффективен для выявления трещин (шлифовочных, штамповочных, ковочных, усталостных, закалочных, деформационных, травильных и других), флокенов, закатов, надрывов, волосовин, расслоений. У сварных соединений – опять же, для выявления трещин, а также непроваров, подрезов, включений (флюсовых, шлаковых, окисных) и пр.

Содержание:

ТерминологияЛюминесцентный магнитные порошки и суспензии

Источники ультрафиолетового излучения

Порядок проведения МПК с люминесцентными магнитными индикаторами

Где выгоднее покупать магнитные люминесцентные индикаторы

Как правильнее: люминесцентный или флуоресцентный?

С точки зрения физики, флуоресценция – это, формально, частный случай, один из видов люминесцентного свечения тел. Однако в неразрушающем контроле определения «флуоресцентный» и «люминесцентный» фактически употребляются как тождественные друг другу. Как пример – Том №4, книга 2 «Магнитопорошковый метод контроля» («Неразрушающий контроль: Справочник: В 7 т.», под общей редакцией В.В. Клюева, 2004). Либо – п. 3.13 в ГОСТ Р 56512-2015, в котором русскоязычному термину «люминесцентный магнитный порошок» соответствует англоязычный «fluorescent magnetic particles».Во многих российских стандартах широко используется определение «люминесцентный», например, в упомянутом выше ГОСТ Р 56512-2015 и в ГОСТ Р ИСО 9934-1-2011 «Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Общие требования»». А вот в ГОСТ Р ИСО 9934-2-2011 «Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Дефектоскопические материалы», например, и в разрабатываемом ГОСТ Р ИСО 12707 «Контроль неразрушающий. Магнитопорошковый метод. Словарь» (по состоянию на декабрь 2023 года) чаще употребляется термин «флуоресценция».

В данном тексте преимущественно используется определение «люминесцентный» и термин «люминесценция» ввиду их более широкого распространения в российской практике неразрушающего контроля.

Люминесцентные магнитные сухие порошки и суспензии

В основе тех и других используются мелко измельчённые магнитные частицы закиси-окиси железа, никеля, иных ферромагнитных материалов. Порошок получают в результате фильтрации шламовой жидкости и сушке при температуре от 400 до 500 градусов Цельсия с последующим размолом. Основная масса таких раздробленных частиц имеет размер в пределах 30 мкм (0,03 мм). Дисперсность зависит от способа нанесения и требуемой чувствительности. Так, ГОСТ Р 56512-2015 (п. 7.2) требует, чтобы для сухого способа нанесения магнитного порошка частицы последнего имели размер не более 200 мкм (0,2 мм). Магнитный порошок, предназначенный для нанесения способом воздушной взвеси, должен иметь размер не более 10 мкм (0,01 мм). Для суспензий – не более 60 мкм (0,06 мм). В соответствии с международным стандартом EN ISO 9934-2 и с национальным ГОСТ Р ИСО 9934-2-2011 «Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Дефектоскопические материалы» (п. 7.3.2, 7.3.3), «нижний» размер (малый диаметр) частиц флуоресцентного магнитного порошка не должен превышать 1,5 мкм (0,0015 мм), а «верхний» размер (большой диаметр) – не более 40 мкм (0,04 мм).Что касается люминофора, которым окрашивают магнитный порошок, то данные пигменты сами по себе чаще всего имеют максимум флуоресценции в жёлто-зелёной области спектра (длина волны – от 520 до 570 нм).

Суспензии представляют собой смесь ферромагнитного порошка, дисперсионной среды (жидкости носителя – например, керосина, воды, жидкого технического масла или иной жидкости), её стабилизатора, ингибиторов коррозии, смачивателя, вязкого связующего, антивспенивателя и других компонентов. Водные суспензии – дешевле, проще с точки зрения утилизации и пожаробезопасности. Масляные магнитные суспензии – предпочтительны для МПК при низких температурах, а также для ОК, склонных к коррозии.

Помимо готовых суспензий, в практике магнитопорошкового контроля применяются концентраты. В их состав входят все перечисленные выше компоненты, кроме дисперсионной среды (носителя). Она приобретается отдельно и представляет собой смесь различных нефтепродуктов (к примеру, масла и керосина) с добавлением антикоррозионных компонентов, антивспенивателя, поверхностно-активных веществ и пр. Такие носители универсальны: подходят для приготовления суспензии не только люминесцентных, но и чёрных либо окрашенных (красных, жёлтых, белых) суспензий. Важное требование к носителю (дисперсионной среде) для люминесцентной магнитной суспензии – отсутствие люминесценции цветом, которая снижала бы оптические свойства индикатора. В идеале – полное отсутствие фоновой люминесценции, но ГОСТ Р 56512-2015 (п. 7.5) допускает люминесценцию дисперсионной среды при условии, что её цвет контрастирует с люминесцирующим порошком и что это облегчает выявление индикаторных следов.

Также к готовой суспензии люминесцентных (флуоресцентных) магнитных порошков предъявляются и другие требования.

- Выявляющая способность. Если это требуется руководящими НТД, то проверяется этот параметр при помощи приборов типа ПКМС-2. В современной практике такое встречается не часто.

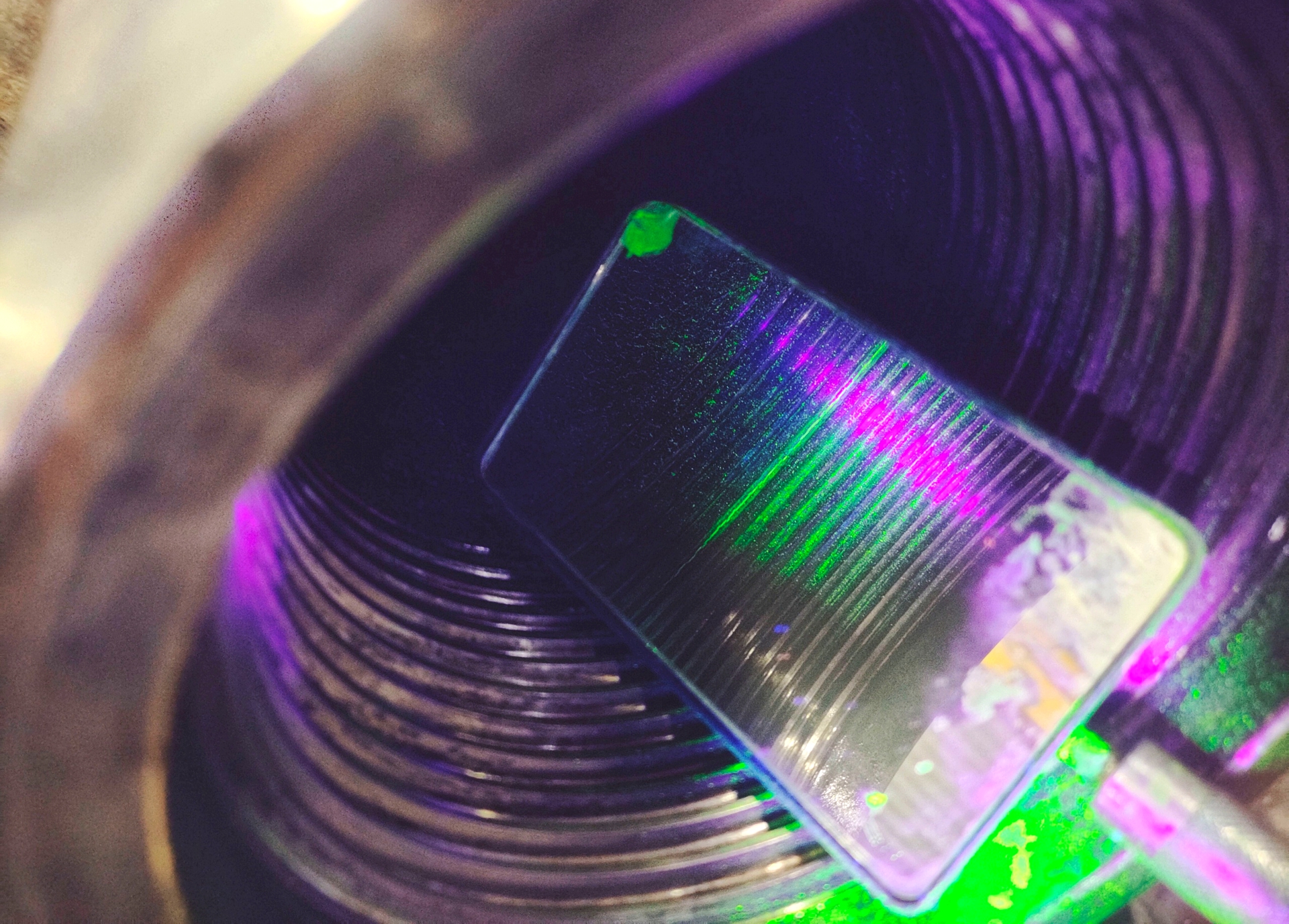

- Работоспособность. Проверяется по контрольным (стандартным, эталонным) образцам с искусственными или естественными дефектами, размеры которых (глубина, ширина раскрытия, протяжённость) соответствуют требуемой чувствительности МПК. В зависимости от этого контрольные образцы могут выполняться из реальных деталей либо представляют собой специальные изделия заданной формы и размеров, изготовленные из материала, аналогичного материалу объекта контроля. Примеры контрольных образцов – образец №1 – пластина (по EN ISO 9934-3), образец №2 – пластина (тоже по EN ISO 9934-3), диск Ketos Ring (по ASTM E 1444-01),

- Кинематическая вязкость не более 36•10^(-6) кв. м/с (36 сСт). Если она превышает 10•10^(-6) кв. м/с (10 сСт), то методика и/или технологическая карта должны содержать указания по времени стекания основной массы люминесцентной магнитной суспензии, которое должно пройти перед осмотром индикаций. Если кинематическая вязкость превышает суспензии превышает допустимые значения, то сила притяжения магнитных частиц под действием неоднородных полей рассеяния над несплошностью может оказаться меньше вязкого трения жидкости. В этом случае выявление дефектов будет крайне затруднено.

- Смачиваемость. Люминесцентная магнитная суспензия не должна собираться в капли.

- Механическая стабильность. Пигменты люминофора не должны отделяться от «ферромагнитного ядра» в процессе перемешивания магнитного порошка, его циркуляции в системах полива (замкнутых контурах орошения), под действием гидромеханических нагрузок и пр. Отслаивание пигментов приводит к уменьшению коэффициента люминесценции и снижению чувствительности магнитопорошкового контроля.

- Отсутствие коррозионного воздействия на контролируемый объект.

- Отсутствие неприятного запаха. Магнитный индикатор не должен быть токсичным и не должен вредить здоровью дефектоскописта. Содержание серы, хлора, фтора (галогенов) должно быть минимальным.

Примеры люминесцентных (флуоресцентных) магнитных суспензий – «КЛЕВЕР 1ЛЮМ», Helling NRF 101, Helling LY 2500, Sherwin Babb Co B 101 C, и пр. Примеры сухих люминесцентных (флуоресцентных) магнитных порошков – Helling Super Magna LY 1500/MEF-515 и т.д. Также на рынке представлены люминесцентные (флуоресцентные) концентраты – «КЛЕВЕР КВ ЛЮМ», Helling Super Magna LY 2500, Magnaflux Magnaglo 14A и др. Разводятся такие концентраты в дисперсионных средах – носителях типа «КЛЕВЕР МС-1», «Элитест МЛ1» и т.п.

Люминесцентные магнитные индикаторы, как и любые другие дефектоскопические материалы, при поступлении в лабораторию неразрушающего контроля (ЛНК). Речь может идти о закупке уже готовых материалов либо о самостоятельном приготовлении таковых. В обоих случаях они подлежат входному контролю, который выполняется по специальным инструкциям. Они могут включать в себя проверку целостности упаковки, наличия этикетки (маркировки), сведений об изготовителе, просмотр сопроводительных документов – паспорта, сертификатов соответствия (при наличии) и т.д. Сам люминесцирующий порошок не должен иметь следов коррозии, посторонних примесей, комочков и пр. Важным этапом входного контроля люминесцентного магнитного индикатора, особенно для приготовленных самостоятельно, является проверка яркости и цвета его люминесценции, а также концентрации. Последняя может выполняться при помощи специальной колбы-центрифуги (например, изготовленной по международному стандарту ASTM) с носиком объёмом 1,0 или 1,5 мл. Для этого суспензию тщательно перемешивают в течение 30 минут, после чего её (в объёме 100 мл) наливают в колбу-центрифугу для отстаивания, которое длится 30 минут (для магнитной суспензии на водной основе) или 60 минут (на масляной основе). Далее – по шкале на носике колбы определяют объём осадка. Если полученное значение не соответствует норме, указанной в рекомендациях изготовителя либо в технологической инструкции, то добавляют либо магнитный порошок (если концентрация недостаточна), либо дисперсионную среду (если концентрация избыточна). Также по внешнему виду осадка в ASTM-колбе можно оценить загрязнённость магнитной суспензии. Появление наплывов, расслоения, изменение цвета, образование «хлопьев» вследствие коагуляции ферромагнитных частиц – всё это свидетельствует о наличии загрязнений. Такой магнитный индикатор подлежит замене. Помимо этого, при помощи колбы-центрифуги можно оценить светимость люминесцентного магнитного индикатора. Для этого магнитную суспензию в колбе осматривают в ультрафиолетовом свете. Если люминофор оказался вымыт из осадка ферромагнитных частиц, то будет наблюдаться характерное свечение дисперсионной среды. Такую суспензию следует заменить.

Дополнительно к этому при входном контроле может определяться выявляющая способность (чувствительность, эффективность) и работоспособность индикаторов по аттестованным контрольным (стандартным) образцам с искусственными либо естественными дефектами заданного размера, соответствующего требуемой чувствительности.

Результаты входного контроля дефектоскопических материалов фиксируются в специальном журнале с указанием их наименований, номера партии, даты изготовления, срока годности, даты проверки, сведений о тест-образце и пр. ГОСТ Р 56512-2015 (п. 7.17) допускает применять магнитные индикаторы с истёкшим сроком годности, но при условии, что их проверка подтвердила соответствие техническим условиям.

Источники ультрафиолетового облучения для магнитопорошковой дефектоскопии с люминесцентными индикаторами

Поглощая ультрафиолетовое излучение, люминофор преобразует его энергию в видимый свет, благодаря которому индикаторные следы в местах обнаруженных дефектов обретают яркое свечение. Источниками ультрафиолетового излучения служат портативные и стационарные УФ-светильники. Базовые требования к ним приведены в ГОСТ 28369-89 «Контроль неразрушающий. Облучатели ультрафиолетовые. Общие технические требования и методы испытаний». Одно из таких – излучение в спектре волн длиной от 315 до 400 нм с максимумом излучения в области 365±5 нм. Интенсивность ультрафиолетового излучения в зависимости требований НТД, размеров облучаемой области и от расстояния между источником и контролируемой поверхностью должна составлять не менее 2 000 мкВт/кв. см (п. 14.10 в ГОСТ Р 56512-2015, п. 7.1.10 в ГОСТ Р 50.05.06-2018 и др.).В современных УФ-светильниках используются ультрафиолетовые светодиоды со специальными линзами, которые обеспечивают необходимый угол раскрытия светового потока и повышают равномерность распределения излучения по освещаемой области. В качестве такой оптики могут применяться чёрные стёкла, которые задерживают видимую часть спектра. Благодаря светофильтрам уменьшается засветка индикаций видимым светом, что делает их изображение более контрастным. Тем самым упрощается выявление дефектов и снижается нагрузка на зрение дефектоскописта при работе с люминесцентными (флуоресцентными) магнитными индикаторами. ГОСТ Р 56512-2015 (п. 14.10) и ГОСТ Р ИСО 9934-1-2011 «Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования»» (п. 10.2) требуют, чтобы освещённость контролируемой зоны видимым светом не превышала 20 лк.

Руководящие нормативные технические документы и операционные технологические карты могут предусматривать измерение интенсивности ультрафиолетового облучения. Для этого используются УФ-интенсиметры (измерители УФ-освещения, УФ-радиометры). Для проведения МПК на объектах в сфере государственного метрологического контроля и надзора используют средства измерения, подлежащие метрологическому обеспечению. Такие СИ должны быть внесены в государственный реестр (проверить это можно во ФГИС «АРШИН»), подлежат первичной поверке (при выпуске из производства) и периодической поверке (чаще всего – ежегодной). Примеры портативных (переносных) источников ультрафиолетового облучения – «Бриз-УФ365», Magnaflux EV6000, EV6500 (сравнение их технических характеристик с характеристиками «Бриз-УФ365» доступно здесь), «Элитест УФС-220», «Элитест УФС-24», «Волна-УФ365», Labino BIGBEAM UV LED MAINS (сравнение с «Бриз-УФ365» доступно здесь), приборы серий Spectro-UV Vintage 365 и Spectro-UV uVision, Helling Inspector UV-100, Helling Inspector UV-150 (ознакомиться со сравнением с «Бриз-УФ365» можно здесь) и др. УФ-фонари «Элитест», например, поставляются в модификации Black Light. Излучение видимого света в ультрафиолетовом режиме у светильников «Элитест УФС-12», «Элитест УФС-24» и «Элитест УФС-220» не превышает 1 лк. Помимо портативных УФ-светильников, для МПК с люминесцентными (флуоресцентными) магнитными порошками и суспензиями в цеховых условиях применяются стационарные источники ультрафиолетового облучения. Примеры – «Бриз-УФ365-12М», «Поток-УФ365-8Б» и др.

Помимо ультрафиолетовых светильников, для МПК с люминесцентными (флуоресцентными) магнитными индикаторами некоторые НТД и ОТК допускают использование источников синего света. Если УФ-лампы работают в спектре волн длиной от 315 до 400 нм, то источники синего цвета – излучают волны длиной 455±5 нм. В сравнении с ультрафиолетовым облучением синий свет может оказаться предпочтительным ввиду того, что позволяет осматривать и расшифровывать индикации без затемнённого помещения или инспекционной кабины. И даже – без защитных фотохромных очков, которые строго обязательны к применению при работе с УФ-фонарями. Примеры источников синего света – «Волна-450», «Эксперт-450/М», OPTIMAX 450 и пр.

Технология проведения магнитопорошкового контроля с люминесцентными магнитными суспензиями и порошками

Точный порядок действий определяется положениями руководящих нормативных технических документов (НТД) и операционной технологической карты (ОТК), зависит от способа контроля, условий его проведения, требуемой чувствительности, вида намагничивания, типа возбуждаемого магнитного поля, параметров ОК, используемых магнитопорошковых дефектоскопов и намагничивающих устройств, магнитных индикаторов и пр.Операционные технологические карты МПК с применением люминесцентных магнитных индикаторов разрабатываются специалистами магнитного контроля II и III уровня квалификации, прошедшими аттестацию и/или сертификацию в той или иной системе неразрушающего контроля. Это может быть, например, Единая система оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве (ЕС ОС), в которой аттестация персонала неразрушающего контроля осуществляется по правилам СДАНК-02-2020. Или Система неразрушающего контроля на опасных производственных объектах Российского общества по неразрушающему контролю и технической диагностике, в которой свои правила аттестации – СНК ОПО РОНКТД-02-2021. Для работы на объектах ПАО «Транснефть» нужна аттестация по правилам ОР-03.120.00-КТН-139-18. Для МПК объектов ж/д транспорта и продукции железнодорожного назначения требования к квалификации персонала регламентируются положениями ГОСТ 34513-2018, СТО РЖД 11.008-2020 и др. «Базовым» стандартом для всех перечисленных выше систем является ГОСТ Р ИСО 9712-2023 «Контроль неразрушающий. Квалификация и сертификация персонала неразрушающего контроля» (обзор по нему доступен на форуме).

К основным, «базовым» технологическим этапам проведения МПК относятся следующие операции.

Осмотр объекта, оценка его контролепригодности

Во многих НТД предусмотрено положение о том, что к магнитопорошковому контролю приступают только после проведения визуального и измерительного контроля (ВИК) и устранения дефектов, выявленных по результатам последнего. Поверхность ОК должна быть зачищена от брызг металла, коррозии, лакокрасочных материалов или иного изоляционного покрытия. Его толщина не должна превышать 40–50 мкм (0,04–0,05 мм). В противном случае покрытие может помешать выявлению дефектов. Для удаления загрязнений и обезжиривания поверхности многие производители выпускают специальные очистители (пример – «КЛЕВЕР КЛф»). Кроме того, при оценке контролепригодности объекта необходимо определить шероховатость поверхности. Считается, что для магнитопорошкового контроля с люминесцентными магнитными индикаторами требуется тщательная зачистка, чтобы не допустить фоновой люминесценции, которая может помешать расшифровке индикаторных следов. При этом для зачистки непосредственно перед МПК не рекомендуется использовать металлические щётки и режущий инструмент, поскольку они могут оставить на поверхности следы, на которых в последующем могут наблюдаться ложные индикации. В зависимости от требований НТД, к МПК допускаются объекты, шероховатость поверхности которых не хуже Ra 6,3 мкм (Rz 40 мкм) или даже Ra 3,2 мкм (Rz 20 мкм). Шероховатость поверхности определяют при помощи аттестованных образцов шероховатости поверхности сравнения (ОШС) и/или профилометров (профилографов), утверждённых в качестве средств измерений (СИ). Впрочем, если правильно подобран размер зерна порошка, то даже на грубых поверхностях люминесцентный магнитный индикатор способен обеспечить чёткий индикаторный след при невысоком фоновом «шуме» (пример). Если объект контроля соответствует требованиям контролепригодности, то ОТК может быть предусмотрена его разметка. Как минимум, необходимо обозначить точку отсчёта координат. В зависимости от геометрии и размеров ОК, например, при невозможности использования мерительного пояса также может потребоваться разделение поверхности на участки (скажем, по 250 мм в длину – с учётом максимально допустимого расстояния между полюсами электроконтактов или электромагнита).Что касается освещённости контролируемой поверхности, то для работы с люминесцентными магнитными индикаторами освещённость видимым светом не должна превышать 10 лк. Источники ультрафиолетового облучения должны обеспечивать излучение с длиной волны от 315 до 400 нм, с максимумом на 365 нм, при интенсивности от 800 до 2 000 мкВт/кв. см (в зависимости от расстояния между УФ-светильником и поверхностью и фокусного пятна). Технологическая карта может предусматривать необходимость измерять интенсивность УФ-облучения при помощи специального измерителя (интенсиметра УФ-излучения).

Проверка чувствительности и выявляющей способности

Дополнительно к входному контролю люминесцентного магнитного индикатора, о котором сказано выше, непосредственно перед МПК выполняется проверка чувствительности на аттестованном контрольном (стандартном) образце с поверхностными и/или подповерхностными несплошностями с соответствующей шириной раскрытия. Для проверки чувствительности МПК в лабораториях неразрушающего контроля применяются, как минимум, два образца: рабочий и контрольный. Первый – непосредственно для определения чувствительности перед контролем, второй – для дополнительной проверки в случае, если на рабочем образце получаются неудовлетворительные результаты. Стандартные образцы должны пройти метрологическую аттестацию и подлежат калибровке, как минимум, раз в три года. Они должны быть изготовлены из материала, аналогичного по магнитным характеристикам материалу ОК, а в идеале – иметь ту же геометрию, шероховатость, поверхностно-упрочнённый слой, термообработку (при наличии соответствующих указаний в НТД) и пр. К контрольному (стандартному, эталонному) образцу также должен прилагаться паспорт с фотографией и описанием имеющихся индикаций.Если это предусмотрено руководящими нормативными техническими документами, то необходимо подтвердить соответствие люминесцентного магнитного индикатора условному уровню чувствительности. Таковые были прописаны в старом ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод». В «новом» ГОСТ Р 56512-2015 «Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы» этого уже нет, однако в некоторых НТД условные уровни чувствительности по-прежнему предусмотрены. Пример – ГОСТ Р 50.05.06-2018 «Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Магнитопорошковый контроль». В этом стандарте, как и в ГОСТ 21105-87, установлены три уровня чувствительности – А, Б и В, которые соответствуют минимальной ширине раскрытия дефектов 2,0 мкм, 10,0 мкм и 25,0 мкм. Чтобы подтвердить достижение условного уровня чувствительности, могут потребоваться специальные образцы с соответствующей записью в паспорте и сертификате калибровки.

Для проверки чувствительности магнитопорошкового контроля на контрольном образце используется тот же люминесцентный магнитный индикатор и намагничивающее устройство, что и для последующего контроля. Операционная технологическая карта может предусматривать измерение напряжённости (магнитной индукции) магнитного поля (его тангенциальной составляющей). Для этого используются специальные магнитометры типа МФ-34ФМ МАГНОСКАН (разработчик – НПФ «АКА-Скан»), способного измерять напряжённость постоянного, переменного и импульсного магнитного поля (при помощи датчика П-1М) и остаточную намагниченность (при помощи датчика Г-2С). Более подробно о работе с магнитометром МФ-34ФМ мы рассказывали здесь и здесь. Измерение напряжённости особенно важно для способа приложенного поля, который практикуют для магнитопорошкового контроля объектов из магнитомягких материалов, с коэрцитивной силой менее 9,5–10 А/см. Минимальная и максимальная требуемая напряжённость внешнего магнитного поля в таких случаях рассчитывается по формулам, приведённым в руководящих НТД, и зависит от коэрцитивной силы и условного уровня чувствительности (если таковой предусмотрен). При измерении напряжённости магнитного поля приставного электромагнита, например, важно, чтобы его межполюсное расстояние было таким же, как и непосредственно при проведении магнитопорошкового контроля на объекте. Магнитометр МФ-34ФМ МАГНОСКАН может измерять напряжённость поля в млТл, А/см, кА/м и Гс, а остаточную намагниченность – в мкТл и А/м. Другие примеры распространённых в РФ магнитометров – МФ-24ФМ, ИМАГ-400Ц, МФ-23ИМ, МХ-10, ИМП-6 и др.

Помимо этого, существует и иной способ определения работоспособности и пригодности магнитов в режиме постоянного и переменного поля, в том числе – для МПК с люминесцентными индикаторами. Речь идёт о проверке их подъёмной силы при помощи специального тарированного груза. Груз представляет собой стальную пластину размером 50x100 мм (по международным стандартам ASTM E1444, ASTM E 709, ASME Section V) весом 4,5 или 18 кг. Для проверки подъёмной силы необходимо отрегулировать расстояние между полюсными наконечниками (должно составлять 300 мм), установить их на пластину и включить ток (для электромагнита). Далее, удерживая включённый магнит, нужно поднять груз, причём трижды – для перепроверки результата. Если намагничивающее устройство справляется с этим, значит, оно допускается к проведению МПК. Важно, чтобы проверка подъёмной силы проводилась при той же температуре, что и сам магнитопорошковый контроль. При повышении температуры подъёмная сила может снижаться, поэтому операционная технологическая карта может предусматривать измерение напряжённости магнитного поля и на последующих этапах, непосредственно при проведении МПК. При всём при этом есть мнение, что сама по себе подъёмная сила магнита ещё не является гарантией выявляемости дефектов, поскольку намагничивающие устройства работают в режиме «ток-пауза». Причём продолжительность пауз, например, больше, чем время подачи тока: 1,0–5,0 секунд против 0,1–3,0 секунд соответственно. Плюс зачастую МПК проводится в режиме переменного поля, который сам по себе не очень сочетается с удержанием груза на весу. В российской практике НК проверка подъёмной силы распространена не очень широко.

Намагничивание

Магнитопорошковый контроль с использованием люминесцентных магнитных индикаторов может проводиться способом остаточной намагниченности (СОН) либо способом приложенного поля (СПП). Первый выбирается для магнитотвёрдых материалов с коэрцитивной силой более 9,5–10 А/см и предполагает нанесение магнитного индикатора после намагничивания – циркулярного, полюсного или комбинированного. Между намагничиванием и нанесением сухого порошка либо суспензии может пройти до трёх часов. Для МПК сварных соединений способ остаточной намагниченности зачастую более предпочтителен, поскольку считается, что при нём наблюдается меньше ложных индикаций из-за осаждения ферромагнитных частиц на неровностях (чешуйчатости) сварного шва. Кроме того, СОН хорош тем, что ток пропускается через ОК всего лишь 0,5–1,0 секунду, что означает крайне невысокую вероятность возникновения прижогов (локальных перегревов) в местах контакта с зажимным устройством или полюсными наконечниками. Способ остаточной намагниченности, как считается, гораздо предпочтительнее СПП с точки зрения воздействия на измерительные и индикаторные приборы, предусмотренные в конструкции машин, оборудования, механизмов объекта контроля. Кроме того, способ остаточной намагниченности может оказаться более удобным для магнитопорошковой дефектоскопии в условиях «конвейерного» производства, с высокой степенью механизации и автоматизации. По завершении намагничивания СОН позволяет позиционировать объект контроля в разных пространственных положениях, наиболее удобных для нанесения люминесцентного магнитного индикатора и последующего осмотра индикаций с применением ультрафиолетового облучения. Всё это помогает добиваться более высокой производительности магнитопорошкового контроля. Концентрация люминесцентного магнитного порошка в суспензии для СОН может составлять всего 5±1 г/л.Альтернатива способу остаточной намагниченности – способ приложенного поля (СПП), предназначенный, прежде всего, для магнитомягких материалов с коэрцитивной силой менее 9,5–10 А/см (но может применяться и для материалов с большей коэрцитивной силой). Предполагает нанесение люминесцентной магнитной суспензии или порошка одновременно с намагничиванием. Точнее, фактически нанесение начинается даже чуть раньше – например, при распылении суспензии из аэрозольного баллона. Пропускание тока длится от 0,1 до 3,0 секунд с остановками на 1,0–5,0 секунд. В зависимости от геометрии и размеров контролируемого объекта может потребоваться до 5–6 циклов «ток-пауза». Считается, что СПП эффективнее для обнаружения подповерхностных (приповерхностных) несплошностей на глубине до 2 мм, а также для магнитопорошковой дефектоскопии объектов с немагнитным покрытием (при условии, что его толщина не превышает 40–50 мкм). Способ приложенного поля также зачастую предпочтителен для ОК сложной формы и/или с крупными габаритами – ввиду сложности обеспечения требуемой магнитной индукции при способе остаточной намагниченности. Концентрация люминесцентного магнитного порошка в суспензии для СПП может быть даже меньше 1 г/л.

Схема намагничивания должна быть указана в операционной технологической карте. Как и в случае с чёрной суспензией, при работе с люминесцентными магнитными индикаторами важно намагничивать объект в двух взаимно перпендикулярных направлениях. Угол между предполагаемой ориентацией дефекта и направлением магнитных силовых линий не должен превышать 30 градусов. Если намагничивание выполняется поэтапно, то должна быть обеспечена зона перекрытия контролируемых участков. В зависимости от положений НТД и ОТК, зона перекрытия может составлять минимум 20 мм (для циркулярного намагничивания) или 30 мм (для полюсного намагничивания).

Как и в случае с чёрными магнитными порошками и суспензиями, при магнитопорошковом контроле с применением люминесцентных дефектоскопических материалов могут использоваться следующие виды намагничивания.

- Циркулярное намагничивание. Весь магнитный поток проходит весь свой путь в объекте контроля. Выполняется при помощи электроконтактов, пропусканием тока непосредственно по ОК, пропусканием тока по центральному проводнику (продетому через полый ОК, например, цилиндрической формы), при помощи гибкого кабеля – тороидной обмотки, электроконтактов, посредством возбуждения индукционного тока в ОК и пр. Примеры электроконтактов – свинцовые ELS-1 и магнитные ELM-40 от НПЦ «Кропус». Также для циркулярного намагничивания данным производителем выпускается гибкий кабель с зажимами MCF. Циркулярное намагничивание поддерживается в установках (стендах) магнитопорошкового контроля типа МД-300 («Формула НК», Санкт-Петербург), МДС-09 (НПК «ЛУЧ», Балашиха), Universal WE Touch (Magnaflux GmbH, Германия), УНМ-2000/6000-01 (НИИИ МНПО «СПЕКТР», Москва) и др. Все они подходят для работы как с чёрными (либо цветными), так и с люминесцентными (флуоресцентными) магнитными порошками и суспензиями.

- Полюсное намагничивание. Силовые линии магнитного поля частично проходят по воздуху, частично – по объекту контроля. В зависимости от позиционирования полюсов и направления магнитного поля относительно образующей оси изделия полюсное намагничивание может быть нормальным (намагничивающее поле направлено перпендикулярно к плоскости ОК), поперечным (намагничивающее поле ориентировано перпендикулярно к образующей оси ОК) или продольным (намагничивающее поле направлено вдоль образующей оси ОК). Полюсное намагничивание выполняется при помощи приставных электромагнитов, соленоидов (гибкой тороидальной обмотки, жёстких катушек), постоянных магнитов. В учебно-справочной литературе также выделяют параллельное полюсное намагничивание – с пропусканием тока по гибкому кабелю, закреплённому на поверхности объекта, например, при помощи специальных петель (полуколец). Большую часть пути магнитный поток проходит по воздуху, меньшую – по контролируемой детали. Параллельное намагничивание сопряжено с возникновением довольно сильного размагничивающего поля, поэтому ввиду сравнительно невысокой надёжности результатов МПК оно встречается нечасто. Примеры приставных электромагнитов для полюсного намагничивания – РМ-5, РМ-9, Magnaflux Y1, Y6, Helling UM 15 / HANSA-230, Helling UM 9 HANSA-DC и пр. Примеры постоянных магнитов – СКАН-МАГ, УниМАГ-01, Helling Flaw Finder Type A, УН-5 (на гибком магнитопроводе), МД-4К, Helling Flaw Finder Type B (на жёстком, шарнирном магнитопроводе) и др. Примеры соленоидов «на жёстком» каркасе – катушка СКАТ-300, магнитопорошковый дефектоскоп с двумя катушками «Дукат-300», С-90 (используется с намагничивающим модулем МД-С), МАГ-310 и т.п.

- Комбинированное намагничивание. Предполагает одновременное действие на ОК сразу двух или даже трёх магнитных полей – продольных и циркулярных. Может выполняться, например, при помощи тороидной обмотки и электромагнита либо при помощи стационарного магнитопорошкового дефектоскопа с контактными зажимными устройствами (для циркулярного намагничивания пропусканием тока по детали) и соленоидом (для возбуждения продольного поля). Комбинированное намагничивание помогает за один цикл намагничивания добиваться выявления дефектов с различной пространственной ориентацией.

В зависимости от требований НТД и ОТК намагничивание осуществляется переменным, постоянным, выпрямленным одно- и двух-полупериодным, импульсным током. Последний вариант встречается не часто, поскольку для циркулярного и полюсного намагничивания подходят только переменный, выпрямлённый и постоянный ток. Само собой, это актуально и для чёрных, и для цветных, и для люминесцентных (флуоресцентных) магнитных индикаторов. Считается, что постоянное поле (постоянный ток, DC) позволяет выявлять не только выходящие на поверхность, но и подповерхностные несплошности (на глубине до 2–3 мм). Переменное поле (переменный ток, AC) – более эффективно для поверхностных несплошностей, но может довольно сильно нагревать контролируемый объект в процессе намагничивания.

Если того требуют нормативные технические документы и операционная технологическая карта, то в процессе намагничивания может потребоваться измерение напряжённости магнитного поля. Последняя включает в себя нормальную (Нн) и тангенциальную (Нт) составляющую. Нормальная составляющая напряжённости магнитного поля направлена «вглубь» объекта, перпендикулярно к его поверхности. Тангенциальная составляющая направлена вдоль поверхности ОК. Условием для выявления дефектов при магнитопорошковом контроле является отношение нормальной составляющей к тангенциальной составляющей не более «3» (Нн / Нт ≤ 3).

Что касается способа нанесения люминесцентного магнитного индикатора, то, например, жидкие суспензии чаще всего поставляются в аэрозольных баллончиках. И, соответственно, их наносят на контролируемый объект простым распылением с расстояния 20–25 см от поверхности (с предварительным тщательным взбалтыванием баллона). Сухим магнитным порошком посыпают из специальных флаконов, груш или сита. Также магнитный индикатор наносят способом полива, воздушной взвеси, погружением ОК в ванну (бак или иную ёмкость) с суспензией и пр. К способу воздушной взвеси, например, прибегают, когда нужно добиться повышенной чувствительности, особенно – когда МПК проводится с целью обнаружения подповерхностных дефектов. В частности, под слоем немагнитного покрытия толщиной 80–200 мкм (ГОСТ Р 56512-2015, п. 13.2). Если же магнитопорошковый контроль выполняется, например, с использованием аэрозольных баллончиков с люминесцентной суспензией, приставного электромагнита и портативного УФ-фонаря, то при СПП могут возникнуть трудности с удержанием в руках такого количества средств НК. Впрочем, многие НТД всё равно требуют, чтобы МПК проводился бригадой, как минимум, из двух дефектоскопистов, поэтому справиться можно и с этим. Пример – ГОСТ Р 50.05.06-2018 «Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Магнитопорошковый контроль», п. 10.18. Ещё один вариант решения – съёмные индукционные источники УФ-излучения с поворотной головкой, которые закрепляются на электромагните и питаются за счёт электромагнитного поля, не требуя подключения к аккумулятору или сети. Такие индукционные УФ-осветители выпускает, например, Helling GmbH.

Если магнитопорошковый контроль проводится с полным или частичным погружением объекта в ванну (бак) с люминесцентным магнитным индикатором либо с размещением ОК в камере с воздушной взвесью, то периодически дефектоскописты (контроллеры) измеряют концентрацию порошка (объём оставшейся суспензии). От поддержания требуемого количества магнитного индикатора может зависеть чувствительность МПК.

В процессе намагничивания могут иметь место и ложные индикации, например, на участках с неоднородными магнитными свойствами, либо в местах случайного контакта с металлическими предметами (так называемые магнитные записи), либо вследствие малой длины контролируемых изделий (если отношение длины к ширине меньше «3» или, согласно п. 12.25 в ГОСТ Р 56512-2015, если отношение длины к корню квадратному из площади или максимального размера поперечного сечения детали не превышает «5»). В последнем случае короткие изделия можно объединять в цепочки для компенсации размагничивающих сил. Чтобы избавиться от ложных индикаций, может потребоваться полное удаление ранее нанесённого люминесцентного магнитного индикатора, повторное намагничивание и расшифровка. Подробнее об этом – см. ниже.

Осмотр индикаций

После намагничивания, осаждения частиц магнитного порошка по краям дефектов под действием неоднородных полей рассеяния (образования валиков) и стекания остатков суспензии (если таковая используется) – выполняется осмотр и расшифровка индикаций в ультрафиолетовом свете. При наличии такой возможности – делать это удобнее всего в затемнённых помещениях или смотровых (инспекционных) кабинах (камерах). Некоторые производители («Формула НК», «Арион», Magnaflux) выпускают мобильные рабочие места для полноценного проведения магнитопорошкового контроля с применением люминесцентных магнитных индикаторов. На каждом таком участке предусмотрено необходимое для этого: намагничивающее устройство (магнитопорошковый дефектоскоп), генератор тока, поддоны для стекания суспензии, стационарные (подвесные, настенные) и портативные источники ультрафиолетового облучения, затемняющие шторы и пр.Расшифровке индикаторных следов может помешать фоновая люминесценция, которая особенно сильно проявляется на грубых, шероховатых поверхностях. Рабочая поверхность стола (или иного основания, на котором располагается контролируемый объект) должна рассеивать либо поглощать ультрафиолетовые лучи. Уровень облучённости зоны контроля ультрафиолетовым излучение должен составлять не менее 2 000 мкВт/кв. см (ГОСТ Р 56512-2015, п. 14.10). ГОСТ Р 50.05.06-2018, например, требует, чтобы измерение облучённости УФ-излучением выполнялось с погрешностью не более 10%. Согласно данному стандарту, измерению также подлежит длина волны УФ-излучения. Она должна составлять от 315 до 400 нм, максимум излучения должен соответствовать 365 нм. Погрешность измерения длины волны ультрафиолетового излучения, по ГОСТ Р 50.05.06-2018 (п. 7.1.10), должна быть не более 5%. Дополнительно к этому многие НТД требуют, чтобы освещённость контролируемой поверхности видимым светом не превышала 20 лк. Это тоже контролируется при помощи аттестованных средств измерений – люксметров.

Индикаторные следы представляют собой плотные, чёткие валики люминесцентного магнитного порошка, осевшие над несплошностями. Для их осмотра и расшифровки применяются лупы до 7-кратного увеличения, линейки, рулетки, штангенциркули и другие инструменты, которые есть, например, в наборах для визуального и измерительного контроля, например, сварных соединений. В руководящих нормативно-технических документах и операционных технологических картах указывается минимальный размер индикаций, который подлежит фиксации в заключении. Так, в соответствии с Федеральными нормами и правилами в области использования атомной энергии НП-105-18 «Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже» (Приложение 8, п. 23), при проведении магнитопорошкового контроля отливок (в атомной отрасли) не учитываются индикаторные следы размером менее 1,0 мм. Другой документ, СТО Газпром 15-1.3-004-2023 «Сварка и неразрушающий контроль сварных соединений. Неразрушающие методы контроля качества сварных соединений промысловых и магистральных трубопроводов» (п. 6.2.5) гласит: признаком обнаружения дефекта по результатам МПК является наличие индикаторного рисунка, максимальный размер которого в любом направлении превышает 1,6 мм. Помимо размеров, при осмотре индикаций, полученных вследствие осаждения люминесцентного магнитного индикатора, может потребоваться их классификация по иным признакам. Так, согласно ГОСТ Р ИСО 9934-1-2023 (п. 12), индикации (в стандарте они называются «признаками») следует идентифицировать как линейные (если длина превышает ширину более чем в три раза) или округлые (имеют форму круга либо эллипса, а длина меньше или равна трёхкратной ширине). Если же вернуться к ГОСТ Р 50.05.06-2018 (п. 7.3.4), то он предусматривает разделение выявляемых несплошностей на три вида.

- Плоскостные несплошности – трещины, несплавления, расплавления и пр. Индикаторные следы, как правило, представляют собой тонкие и вытянутые линии.

- Объёмные несплошности – посторонние включения, поры, усадочные раковины и др. Осаждение люминесцентного магнитного порошка на таких дефектах обычно образует индикаторные рисунки округлой формы.

- Подповерхностные несплошности. Считается, что МПК позволяет выявлять несплошности на глубине до 2 мм, причём преимущественно в режиме постоянного магнитного поля.

- резкие переходы сечения контролируемой детали;

- резкие локальные изменения магнитных свойств металла;

- контакт намагниченного объекта контроля с предметом из ферромагнитного материала;

- риски, царапины, грубая шероховатость;

- мелкие забоины;

- карбидная полосчатость металла;

- не зачищенные границы сварных соединений и т.д.

Если операционная технологическая карта это предусматривает, то индикации обнаруженных дефектов обозначают на поверхности ОК, например, краской или маркером по металлу (возможно, даже ультрафиолетовым). Их также отражают на схеме контролируемого объекта для последующего оформления заключения (протокола, акта). При необходимости – делают фото.

Поскольку осмотр индикаций люминесцентного магнитного индикатора в ультрафиолетовом излучении предполагает большую нагрузку на органы зрения, то каждый час рекомендуется делать паузы по 10–15 минут.

Размагничивание

Руководящие НТД и операционная технологическая карта могут этого и не требовать. Но зачастую после проведения магнитопорошкового контроля объект всё же нужно размагнитить, а уже затем – удалить остатки люминесцентного магнитного индикатора и других дефектоскопических материалов (ГОСТ Р 56512-2015, п. 16). Размагничивание необходимо того, чтобы избежать проблем с последующей механической обработкой ОК, сваркой (может возникнуть так называемое магнитное дутьё), эксплуатацией (остаточная намагниченность может привести к скоплению продуктов износа, особенно в трущихся узлах, подшипниках и пр.).Размагничивается предполагает воздействие на ОК знакопеременным (с меняющейся полярностью) магнитным полем убывающей амплитуды. Например, путём протаскивания ОК в соленоиде, либо плавным удалением и вращением приставного электромагнита от контролируемой поверхности, либо с применением режима автоматического размагничивания, как при работе с электромагнитом РМ-5 и аккумуляторным блоком AL-18. Процесс автоматического размагничивания с применением электромагнита РМ-5 был продемонстрирован в видео-сюжетах на YouTube-канале «Дефектоскопист.ру» (здесь и здесь).

Полностью размагнитить объект контроля крайне тяжело – ввиду его нахождения в магнитном поле Земли, и особенно – для объектов, намагничивание которых выполнялось постоянным полем (ГОСТ Р ИСО 9934-1-2011, п. 13). Поэтому во многих НТД и ОТК, предусматривающих обязательное размагничивание, указывается допустимое минимальное значение остаточной намагниченности, которого нужно добиться. Согласно многим документам, она не должна превышать 5 А/см. Измерение остаточной намагниченности выполняется при помощи магнитометров (тесламетров). Позиционировать датчик при этом нужно таким образом, чтобы силовые линии магнитного поля (магнитный поток) были ориентированы перпендикулярно рабочей поверхности чувствительного элемента. Особое внимание при измерении остаточной намагниченности уделяют выступам, переходам, двугранным углам, пазам, торцевым поверхностям контролируемого объекта. То есть тем участкам, где наблюдается наиболее высокая концентрация магнитного поля.

После размагничивания и замера остаточной намагниченности, остатки люминесцентного магнитного индикатора (суспензии или порошка) тщательно удаляют при помощи ветоши и очистителя (либо растворителя или ацетона).

Оформление результатов

Руководящие нормативно-технические документы и операционная технологическая должна содержать размеры (длину, ширину) индикаций, которые подлежат регистрации по результатам магнитопорошкового контроля с использованием люминесцентного магнитного индикатора. Там же должны быть указаны нормы отбраковки – предельно допустимые размеры несплошностей, при наличии которых контролируемый объект считается не годным. В случае со сварными соединениями, например, в зависимости от суммарной протяжённости выявленных дефектов и её отношения к периметру стыка – последний может подлежать ремонту или даже вырезу.Заключение оформляется по типовой форме в соответствии с руководящими НТД и требованиями заказчика работ по неразрушающему контролю. В зависимости от этого в заключении (акте, протоколе) по результатам МПК могут указываться следующие сведения:

- номер и дату оформления заключения (проведения контроля);

- наименование лаборатории неразрушающего контроля, выдавшей заключение;

- наименование заказчика;

- наименование и параметры (геометрические размеры, материал, его магнитные характеристики) объекта;

- этап проведения магнитопорошкового контроля (к примеру, до термической обработки либо после её завершения);

- номер (шифр) операционной технологической карты, по которой выполнялся МПК;

- руководящие нормативные технические документы, по нормам отбраковки которых производилась оценка результатов МПК;

- использованные средства НК, включая контрольные образцы, намагничивающие устройства, люминесцентный магнитный индикатор (и иные дефектоскопические материалы), источник ультрафиолетового излучения, образцы шероховатости (или профилометр), магнитометр, измеритель интенсивности УФ-освещения, лупы, телескопические зеркала и прочие инструменты и принадлежности. Для средств измерения – указывается номер, дата и срок действия свидетельства о поверке. Для контрольных образцов – номер, дата и срок действия сертификата о калибровке. Для люминесцентного магнитного индикатора и других материалов может понадобиться указание номера партии, даты изготовления и срока годности;

- схема намагничивания;

- условия наблюдения (освещённость видимым спектром, интенсивность УФ-излучения);

- местоположение (координаты) обнаруженных дефектов относительно начала отсчёта. К заключению также может прилагаться эскиз (схема, чертёж) проконтролированного объекта с обозначением местоположения дефектов;

- описание дефектов – их классификация, размеры (длина, ширина, диаметр – в зависимости от требований НТД и ОТК) и оценка (например, «допускается» или «не допускается»);

- максимальную остаточную намагниченность по завершении МПК;

- ФИО дефектоскописта, который провёл магнитопорошковый контроль, с указанием его должности, квалификационного уровня, номера, даты, срока действия удостоверения;

- ФИО специалиста, который выдал заключение, с указанием его должности, квалификационного уровня, номера, даты, срока действия удостоверения.

Где выгоднее покупать люминесцентные дефектоскопические материалы и оборудование для МПК

Среди спонсоров проекта «Дефектоскопист.ру» представлено сразу несколько авторитетных разработчиков и поставщиков магнитопорошковых дефектоскопов, намагничивающих устройств, генераторов тока, источников ультрафиолетового облучения, инспекционных камер, контрольных образцов, люминесцентных магнитных индикаторов, колб-центрифуг и прочих принадлежностей для МПК в УФ-свете. Также наш проект сотрудничает с известными учебными центрами, которые занимаются профессиональной подготовкой, аттестацией и сертификацией дефектоскопистов МК.НПЦ «Кропус». Созданный в 1989 году научно-производственный центр находится в Ногинске. В 2016 году совместно с компаниями «ОмниКом» и «Формула НК» запустил серийное производство дефектоскопических материалов для капиллярного и магнитопорошкового контроля, в том числе – для люминесцентного метода. На сегодняшний НПЦ «Кропус» выпускает финишный очиститель «КЛЕВЕР КЛф», люминесцентную магнитную индикаторную суспензию «КЛЕВЕР 1ЛЮМ», водный магнитный концентрат «КЛЕВЕР КВ ЛЮМ», носитель на масляной основе «КЛЕВЕР МС-1» и пр. Вся продукция серии «КЛЕВЕР» проходит испытания по требованиям стандарта ГОСТ Р ИСО 9934-2-2011 и поставляется с сертификатами соответствия. Кроме этого, НПЦ «Кропус» занимается производством портативных, мобильных и стационарных магнитопорошковых дефектоскопов – МД-М (с модулем импульсного поля, соленоидом переменного поля и электромагнитом постоянного поля), МДМ-2 (масса всего 4 кг, мощный аккумулятор), «Дукат-300» (сразу две катушки намагничивания) и пр. Дополнительно к этому НПЦ «Кропус» выпускает собственную линейку электромагнитов: РМ-2 (переменное поле), РМ-3 (для труднодоступных мест), РМ-5 (универсальный электромагнит с режимом AC/DC, возможностью работать от аккумуляторного блока и режимом автоматического размагничивания), KY-140 (режим постоянного поля, встроенные аккумуляторы), РМ-9 (новинка 2023 года со встроенными аккумуляторами, режимами AC/DC и автоматическим размагничиванием). Для работы с люминесцентными индикаторными суспензиями НПЦ «Кропус» также поставляет ультрафиолетовый фонарь «Волна-УФ365», источник синего света «Волна-450», а также совместные разработки с компанией «Формула НК» (см. ниже). Также в НПЦ «Кропус» функционирует собственное производство контрольных (стандартных) образцов для МПК. Отдел продаж НПЦ «Кропус»: +7 (800) 500-62-98, info@kropus.ru.

«Формула НК». Компания создана в 2016 года небольшим коллективом экспертов в области капиллярной и магнитопорошковой дефектоскопии с более чем 10-летним опытом. Производственные мощности находятся в Санкт-Петербурге и Москве. Одним из первых проектов «Формулы НК» стала модернизация советских стационарных магнитопорошковых дефектоскопов УМДЭ-1000. Сегодня совместно с НПЦ «Кропус» и компанией «ОмниКом» специалисты компании «Формула НК» разрабатывают рецептуру, упаковку, обеспечивают техническое сопровождение производства дефектоскопических материалов «КЛЕВЕР», в том числе – люминесцентной магнитной суспензии «КЛЕВЕР 1ЛЮМ». Кроме этого, инженерами «Формула НК» были разработаны мобильные генераторы переменного, выпрямленного одно- и двухполупериодного, постоянного тока «БАЛТИЕЦ», а также портативных, мобильных и стационарных магнитопорошковых дефектоскопов. В их числе, например, стенд для магнитопорошкового контроля МД-300 (включая «удлинённую» версию МД-550 и версию с двумя катушками продольного намагничивания), УМДМ-9-400-4000 и др. Также для работы с люминесцентными магнитными индикаторами компания выпускает портативные (БРИЗ-УФ365) и стационарные («Поток-УФ365-12М», «Поток-УФ365-8Б») источники УФ-излучения. Специалисты компании «Формула НК» активно участвуют в программе импортозамещения на ведущих промышленных предприятиях страны. Помимо оборудования, специалисты при необходимо разрабатывают методики, технологические инструкции и операционные технологические карты для персонала заказчика. Продукция компании «Формула НК» реализуется через отдел продаж НПЦ «Кропус»: +7 (800) 500-62-98, info@kropus.ru.

«Рентгенсервис». Входит в группу компаний «РЕНТЕСТ», созданную в 1998 году. Производство и склад расположены в Нижнем Новгороде. Для магнитопорошковой дефектоскопии в УФ-свете выпускается собственная линейка дефектоскопических материалов – очиститель «Элитест Р11», люминесцентная магнитная суспензия «Элитест ЛС4», концентрат люминесцентной суспензии «Элитест ЛК4», носитель к нему – масло «Элитест МЛ1» и пр. Дочернее предприятие ГК «РЕНТЕСТ», компания «Арион» выпускает также портативные и стационарные УФ-светильники – «Элитест УФС-220 Black Light», «Элитест УФС-24 Black Light», «Элитест УФС-500/4 Black Light» и др. Заказать оборудование и люминесцентные дефектоскопические материалы можно по телефону +7 (800) 302-67-32 или по почте xrs@xrs.ru.

«ГЕО-НДТ». Поставщик оборудования и расходных материалов для НК с большим складом в Москве. На рынке с 2010 года. Является официальным дилером НПЦ «Кропус» и Helling GmbH. Заказать всё необходимое для магнитопорошкового контроля с люминесцентными индикаторами: +7 (495) 988-79-77, info@geo-ndt.ru.

“NDT Rus” LLC. Федеральная компания, основанная в 2015 году. Центральный офис и склад находятся в Тюмени. Филиалы работают в Москве, Санкт-Петербурге, Омске, Казани, Самаре, Екатеринбурге, Челябинске. “NDT Rus” LLC – официальный дилер НПЦ «Кропус» и дистрибьютор люминесцентных магнитных индикаторов и других материалов Karl Deutsch в России. В 2022 году запущено собственное производство оборудования НК. Запросить коммерческое предложение: +7 (800) 550-64-94, info@nd-testing.ru.

ЕЦНК (Единый Центр Неразрушающего Контроля). На рынке НК с 2009 года. Является официальным дилером НПЦ «Кропус». Помимо дефектоскопических материалов «КЛЕВЕР», в каталоге представлены расходники практически всех известных брендов, от Magnaflux до Sherwin. Аналогично – с магнитопорошковыми дефектоскопами, УФ-светильниками и пр. Центральный офис ЕЦНК находится в Санкт-Петербурге. Филиалы представлены в Москве, Казани, Уфе, Самаре, Екатеринбурге. Подобрать люминесцентные магнитные индикаторы и другие принадлежности для магнитопорошкового контроля можно в единой справочной службе ЕЦНК: +7 (800) 777-18-43, ecnk@ecnk.ru.

НУЦ «Качество». Созданный в 2005 году научно-учебный центр. Аккредитованный Независимый орган по аттестации персонала в Единой системе оценки соответствия в области промышленной безопасности, экологической безопасности, безопасности в энергетике и строительстве (ЕС ОС). Лицензированная образовательная организация и сертифицированный Минтрансом РФ Авиационный учебный центр. Специалисты магнитопорошкового контроля могут пройти в НУЦ «Качество» профессиональное обучение «с нуля», повышение квалификации, аттестацию и/или сертификацию по правилам СДАНК-02-2020, ГОСТ Р ИСО 9712-2023, зарубежным стандартам ISO 9712, EN 4179, DS-1, API, SNT-TC-1A и др. В том числе – для работы с люминесцентными (флуоресцентными) магнитными индикаторами. НУЦ «Качество» находится в Москве, но располагает разветвлённой сетью экзаменационных центрах в разных регионах РФ. Полный перечень услуг НУЦ «Качество» доступен здесь. Задать вопросы по обучению дефектоскопистов магнитного контроля: +7 (495) 777-41-02, +7 (495) 744-70-52, info@centr-kachestvo.ru.

Региональный центр аттестации, контроля и диагностики (РЦАКД). Подразделение Инженерной школы неразрушающего контроля и безопасности (ИШНКБ) легендарного Томского политехнического университета (ТПУ), история которого начинается ещё в 1960-х годах с НИИ Интроскопии. ТПУ является аккредитованным Независимым органом по аттестации персонала неразрушающего контроля (НОАП) в Единой системе оценки соответствия (ЕС ОС). В РЦАКД можно пройти профессиональную подготовку и аттестацию на I, II и III уровень по правилам СДАНК-02-2020. РЦАКД и ИШНКБ ТПУ отличает очень сильный кадровый состав: здесь трудятся 4 доктора технических наук, 30 кандидатов технических наук, 19 специалистов НК III уровня. Также РЦАКД располагает собственным производством экзаменационных образцов, в том числе – для МПК. Чтобы пройти обучение магнитопорошковому контролю с применением люминесцентных магнитных индикаторов и УФ-светильников в РЦАКД, обращайтесь по телефону +7 (3822) 41-99-21 или +7 (3822) 41-77-29 либо по почте ndt@tpu.ru.

Многие из партнёров «Дефектоскопист.ру» предоставляют форумчанам хорошие скидки. Берегите бюджет своей лаборатории – и покупайте оборудование неразрушающего контроля только у надёжных поставщиков!