Вихретоковый контроль – электромагнитный метод дефектоскопии чёрных, цветных металлов и не только

Вихретоковый контроль (ВК) - один из видов неразрушающего контроля (НК), предназначенный для выявления поверхностных и подповерхностных несплошностей в изделиях из чёрных и цветных металлов (стали, титана, алюминия), а также из углепластиков и композиционных материалов. В том числе - для выявления трещин, пор, волосовин, шлаковых и иных неметаллических включений в основном металле, а также в клепаных, болтовых и сварных соединениях со снятым усилением и шероховатостью поверхность не более Ra 2,5 мкм. Вихретоковый метод дефектоскопии заключается в том, чтобы при помощи вихретокового дефектоскопа и преобразователя (ВТП) наводить в объекте контроля (ОК) индукционные (вихревые) токи, электромагнитное поле которых рассеивается на участках с дефектами. Электродвижущая сила (ЭДС) этого поля воздействует на катушку (у резонансных, или однокатушечных ВТП) или катушки (у многообмоточных ВТП) вихретокового преобразователя. Дефектоскоп фиксирует напряжение этого поля (сопротивление на катушках) и отображает результаты в виде временной развёртки (графиков) либо комплексной плоскости с применением секторных и/или круговых масок для более наглядной визуализации сигналов. Вихревые токи являются замкнутыми электрическими токами в проводнике (ОК), возникающими при изменении магнитного потока, который его пронизывает. Помимо дефектоскопии, вихретоковый метод НК позволяет решать и другие задачи - например, по измерению толщины немагнитных покрытий, определению электропроводимости чёрных и цветных металлов, сортировке металлопроката и пр. Вихретоковый контроль активно применяется в нефтехимической, газовой, авиастроительной и авиаремонтной отрасли, судостроении, теплоэнергетике, металлургии, автомобилестроении, энергомашиностроении, в железнодорожном хозяйстве, на производствах ёмкостного оборудования, строительных металлоконструкций, мостовых сооружений и пр. Вихретоковый контроль практикуют на опасных производственных объектах (ОПО), подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору), а также на объектах Федерального агентства воздушного транспорта (Росавиации), "РЖД", Российского речного регистра, Российского морского регистра и т.д. Проведением вихретокового контроля занимаются дефектоскописты и специалисты НК, аттестованные, например, по правилам СДАНК-02-2020 (в Единой системе оценки соответствия) или СНК ОПО РОНКТД-02-2021 (в Системе НК на ОПО Российского общества по неразрушающему контролю и технической диагностике) либо прошедшие сертификацию в СДС НК, зарубежным ISO 9712:2021, EN 4179 или другим стандартам. Вихретоковый контроль также может входить в область аттестации лабораторий неразрушающего контроля (ЛНК), подтверждающих свою компетентность, например, по правилам СДАНК-01-2020 (в ЕС ОС) или СНК ОПО РОНКТД-03-2021 (в Системе НК на ОПО РОНКТД).Содержание:

Что собой представляет вихретоковый контрольРежимы и способы проведения ВК

Возможности вихретоковой дефектоскопии

Преимущества и ограничения метода

Технология проведения контроля

Аппаратура

Требования к специалистам ВК

Вихретоковая дефектоскопия выполняется в соответствии с руководящими нормативными техническими документами (НТД) и операционной технологической картой (НТД). Выявленные несплошности оценивают по содержащимся в них нормам отбраковки с выдачей заключения о годности/негодности ОК.

Физические основы вихретокового метода неразрушающего контроля

Для лучше понимания физики процесса представим вихретоковый контроль в виде такой последовательности:1) при помощи вихретокового преобразователя, внутри которого одна или несколько катушек, на объект подаётся импульсный либо синусоидальный ток;

2) вследствие этого создаётся электромагнитное поле;

3) под действием этого происходит возбуждение вихревых токов;

4) их собственное электромагнитное поле воздействует на катушки, изменяя их сопротивление, либо наводит на них электродвижущую силу (общепринятое сокращение – ЭДС);

5) дефектоскоп (или иной прибор) регистрирует сопротивление и напряжение на катушках;

6) на основании корреляционной связи между изменениями этих величин и исследуемыми параметрами оператор получает необходимую информацию об объекте.

Область применения вихретокового метода контроля – ферромагнитные и неферромагнитные стали, графиты, а также цветные сплавы, чья удельная электрическая проводимость составляет не менее 0,5–60 МСм/м. При этом – для достижения большей достоверности результатов – материалы должны обладать однородными магнитными свойствами. На чувствительность также влияет проводимость материала ОК, его размеры, геометрия, взаимное расположение ВТП и контролируемой поверхности, её шероховатость, наличие и состояние покрытия, наличии коррозии (поражённые ею участки нужно зачищать до неповреждённого металла). Считается, что ручной ВК способен выявлять выходящие на поверхность трещины с шириной раскрытия не менее 0,01 мм, глубиной не менее 0,1 мм и длиной более 2,0 мм. При этом плоскость раскрытия несплошностей должна быть параллельна контролируемой поверхности и либо составлять с ней угол менее 10 градусов.

Данный вид НК широко используется для контроля труб, галтелей, балок, лопастей турбин и винтов, прутков, поковок, литья, подшипников, корпусов атомных установок, деталей подвижного состава и пр. В авиационной отрасли технологию успешно применяют для диагностики многослойных композиционных материалов.

Основные понятия в области ВК описаны в ГОСТ Р 55611-2013. Примеры руководящих документов – РД 13-03-2006, ГОСТ Р ИСО 15549-2009, РД 32.150-2000 и др.

Разновидности и методы вихретокового контроля

В зависимости от подвижности/неподвижности объекта предусмотрены динамический и статический режимы. Контроль также бывает ручной (с портативным дефектоскопом или структуроскопом) и механизированным (выполняется стационарными автоматизированными установками).Методов ВК довольно много, но наибольшее распространение получили:

- амплитудный (измеряется амплитуда сигнала ВТП);

- фазовый (измеряется фаза сигнала);

- амплитудно-фазовый (измеряется проекция вектора напряжения ВТП на направлении отстройки, то есть подавления мешающего фактора).

Для чего проводят вихретоковый контроль

Он позволяет решать широкий спектр задач, связанных с техническим диагностированием, а именно:- обнаруживать поверхностные и подповехностные неслошности. ВК эффективен для поиска усталостных, ковочных, шлифовочных, штамповочных трещин, надрывов, волосовин, пор, посторонних включений;

- измерять толщину покрытий, а также толщину отдельных слоёв многосоставных материалов;

- измерять электропроводимость и/или проницаемость изделий;

- производить сортировку материалов по тем или иным магнитным свойствам;

- выявлять остаточные напряжения;

- оценивать качество химической, термической, механической обработки и пр.

Сильные и слабые стороны вихретокового метода контроля

ВК как одно из направлений дефектоскопии привлекателен тем, что:- не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи с корундовыми наконечниками изнашиваются очень медленно;

- не нуждается в подводе и удалении контактной жидкости;

- эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более;

- отлично подходит для автоматизированного входного и выходного контроля продукции и материалов;

- может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм;

- подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления;

- не нуждается в расходных дефектоскопических материалах;

- безвреден для здоровья оператора;

- может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д.

- не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций;

- не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов);

- может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна;

- обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК.

Порядок выполнения вихретокового контроля сварных соединений

В общем виде последовательность работ выглядит так.- Изучение руководящей документации, технологической карты (методики, инструкции). Определение площади и направления сканирования, чувствительности ВК, охвата, допустимой степени деформации поверхности, критериев приёмки, скорости перемещения датчика и пр.

- Проверка технических средств. Осмотр ВТП при помощи лупы (с увеличением от 2 до 6 крат) на предмет механических повреждений. Проверка чувствительности дефектоскопа и фактического напряжения питания (оно должно соответствовать значению, указанному в руководстве по эксплуатации прибора). Освещённость контролируемой поверхности в зависимости от НТД и ОТК должна составлять от 500 до 1000 лк, поэтому для вихретоковой дефектоскопии часто используются переносные светильники и налобные фонарики.

- Очистка поверхности. Металл зачищают от коррозии и протирают ветошью, слегка смоченной в растворителе, ацетоне или бензине. На поверхности не должно быть жирных, масляных пятен, пыли, стружки и прочих частиц. Важно: вихретоковый метод контроля демонстрирует наибольшую чувствительность на шлифованных поверхностях. Поэтому при необходимости перед его проведением шероховатость доводят до Ra 2,5 мкм. Задиры, трещины и иные механические повреждения также недопустимы.

- Разметка. Зону контроля «разбивают» на отдельные участки. Для удобства площадь каждой из них не превышает 1–2 кв. дм.

- Настройка на контрольном образце либо на бездефектном участке самого ОК – для компенсации шумов и обеспечения точности результатов.

- Сканирование ОК. Оно должно выполняться в направлении, перпендикулярном предполагаемой ориентации дефектов либо – если она неизвестна – в двух взаимно перпендикулярных направлениях. Шаг сканирования подбирается с учётом требуемой чувствительности вихретокового контроля. В зависимости от модификации дефектоскопа скорость перемещения может достигать 10–20 мм/с. Не менее важно следить за соблюдением рекомендованного зазора между датчиком и поверхностью. Для накладных преобразователей, например, он составляет от 0,3 до 0,7 мм.

- Идентификация и регистрация дефектов. На их наличие указывают скачкообразные движения стрелочного индикатора (у старых приборов), появление характерного импульса на развёртке, срабатывание светового или звукового индикатора. По продолжительности и интенсивности сигнализации можно сделать предположение о направлении раскрытия трещины, её протяжённости, глубине. Для этого рекомендуется попробовать разные траектории движения ВТП. Что примечательно: об имеющихся дефектах свидетельствует именно резкая, скачкообразная сигнализация. Плавные изменения указывают, скорее, на магнитную или электрическую неоднородность. Это так называемые мнимые дефекты.

- Измерение длины трещин. Оценка по двухбалльной системе (если ориентироваться на РД 13-03-2006).

- Оформление протокола контроля по заранее согласованной с заказчиком форме. Указываются дата и место проведения ВК, идентификационные данные предприятия-изготовителя объекта, эталонных образцов, дефектоскопистов, используемой аппаратуры, датчиков и пр. Описываются настройки приборов. Записываются выявленные дефекты, их длина. При наличии – делается отметка об отклонении от заданной процедуры контроля.

Оборудование для вихретокового контроля

Начнём, пожалуй, с преобразователей. Требования к ним регламентированы ГОСТ 23048-83, одно из ключевых – высокое соотношение сигнал/шум. ВТП подразделяются на несколько типов:- по способу получения информации – абсолютные и дифференциальные. В первом случае выходные значения сигналов считываются напрямую с измерительной катушки. Дифференциальные датчики состоят из двух катушек: одна – в зоне контроля, другая – на бездефектном участке. В процессе измерений учитывается разница между их показаниями. Благодаря этому увеличивается чувствительность и помехоустойчивость контроля;

- по характеру взаимодействия с объектом – накладные, проходные и комбинированные. Накладные датчики располагаются на нём и используются при одностороннем доступе. Проходные – помещаются внутрь (для полых изделий – труб, сосудов, кожухов, колец) и пр.). Либо – наоборот, обхватывают объект (это так называемые наружные проходные). Комбинированные могут работать в разных пространственных положениях. Бывают ещё роторные, карандашные и многие другие;

- по способ преобразования параметров – трансформаторные и параметрические. Последние проще и дешевле, но в большей степени зависимы от температурных условий.

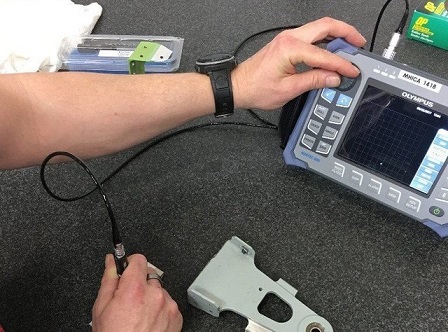

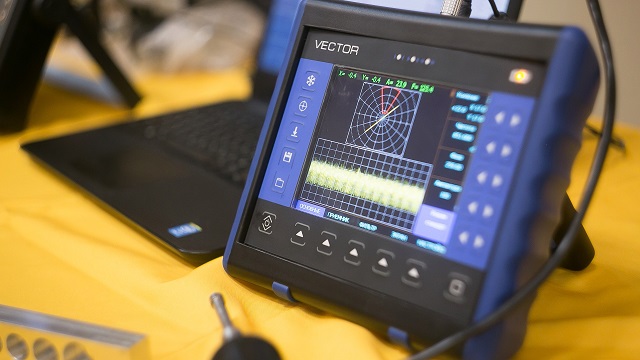

Информацию, полученную при помощи ВТП, нужно фиксировать и обрабатывать. Для этого и нужны дефектоскопы. Они могут предназначаться для ручного и/или автоматизированного вихретокового контроля. Примеры из первой категории – ВД-10А, «ЗОНД ВД-96», ВД-70, ВД-100, NORTEC 600, OmniScan MX ECA/ECT, Eddyfi Reddy, ВД-12НФП, ВД-20НФ, ВД-41П, ВД-90НП и др. Некоторые приборы для ручного ВК совмещают в себе реализацию и других методов – чаще всего импедансного (акустического). К таким комбинированным дефектоскопам относятся «Вектор-50», УД3-307ВД, «ВЕКТОР-СКАН», «Томографик» УД4-ТМ, ДАМИ-С09, УД2-102ВД и пр.

При выборе конкретного прибора нужно учитывать порог чувствительности, доступные методы (амплитудный, фазовый и другие, о которых говорилось выше), конфигурацию объекта и пр.

Ещё одна категория оборудования для вихретокового контроля – это толщиномеры и толщиномеры покрытий. Примеры – МВП-2М, Sedge-42, "Константа К5". При рассмотрении той или иной модели исходить нужно из ключевых характеристик – диапазона измерений и погрешности показаний.

Наконец, нельзя не сказать пару слов и о вихретоковых структуроскопах. Примеры – «ВИХРЬ 2К», ВЭ-26НП. Приборы этого типа позволяют оценивать физико-механические качества материалов – предел прочности, твёрдости, проницаемость, глубину закалки и т.д. На основании эмпирической корреляционной зависимости исследуемых параметров с магнитными и электрическими характеристиками можно судить о состоянии материалов, производить отбраковку, сортировку и т.п.

Что ещё требуется для вихретокового контроля? РД 13-03-2006 гласит, что в арсенале лаборатории должны быть следующие технические средства:

- контрольные образцы искусственных дефектов и зазоров (КОИДЗ-ВД). Изготавливаются из тех же материалов, что и объект контроля, в виде плоских либо изогнутых пластин, цилиндров и пр. К образцам обязательно прилагаются паспорта;

- осветительные приборы. Дополнительно к местном освещению (от 500 до 1000 лк) понадобятся переносные светильники с рабочим напряжением 12, 24 или 36В. Такие устройства в обязательном порядке комплектуются крепёжными приспособлениями для фиксации в заданном положении;

- ветошь и другие принадлежности для очистки поверхности;

- заземляющие шины и подводки напряжений 12 и 36В, а также 1-фазной сети переменного тока (220В).

Требования к персоналу для проведения вихретокового контроля

Специалисты должны пройти аттестацию на I, II или III квалификационный уровень в соответствии с СДАНК-02-2020 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). Сотрудникам необходимо иметь на руках квалификационное удостоверение с не истекшим сроком действия.Руководителем работ по проведению ВК может быть специалист не ниже II уровня. Такое же требование распространяется и на того, кто ставит свою подпись в заключении.

На форуме «Дефектоскопист.ру» представлено большое количество полезной информации и материалов по вихретоковому методу контроля, а именно:

- более 110 тем-обсуждений по практике выполнения ВК;

- собрание нормативно-технической документации по данному методу в разделе НТД.

Больше информации по теме:

Что такое вихретоковый дефектоскоп

Характеристики и классификация вихретоковых преобразователей