Требует постоянно что? Контролированть трубопровод ПЭПом изнутри?Смотрят. При внешнем диаметре трубы более 500 мм и толщине стенки в 10 мм очень часто требуют. А уж трубы с внешним диаметром в 1000 мм и толщиной стенки более 15 мм Газпром требует постоянно.

И как этот процесс обычно выглядит?

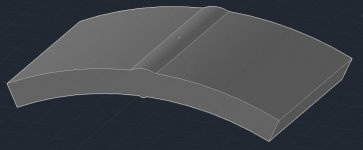

Вот кстати хороший момент. ГОСТ 55724-2013 требует притирать ПЭП до диаметра 800 мм, а в многих нормативках требования гораздо менее жесткие, вплоть до 300 мм и тд.ПЭП не притираются при внешнем диаметре 500 мм, а вот про внутренний диаметр сходу не скажу. Но тоже есть указание с конкретным цифрами.

При внешнем диаметре 500 мм и более разрешается использовать плоский настроечный образец..

И если мы работаем по такой нормативке, то получается нарушаем требования ГОСТа?