Настроечные образцы для ультразвуковой дефектоскопии

Настроечный образец (НО) - образец, который изготовлен из того же материала, что и объект контроля (либо схожего с ним по акустическим свойствам), и предназначен для настройки амплитудной и/или временной шкалы ультразвукового дефектоскопа или толщиномера. Ёмкое и точное определение также содержится в знаменитой монографии «Ультразвуковая дефектоскопия в энергомашиностроении», написанной легендарным экспертом в области ультразвукового контроля (УЗК) – Евгением Фёдоровичем Кретовым. Под образцом там понимается средство для УЗК, выполненное в виде твёрдого тела и предназначенное для хранения и воспроизведения геометрических размеров, скорости звука, затухания и иных значений физических величин, по которым, в свою очередь, производится проверка и настройка параметров работы дефектоскопа и пьезоэлектрических преобразователей (ПЭП). Такое же определение приведено в ГОСТ Р 55724-2013 "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые". Настроечный образец для УЗК представляет собой пластину (брусок, сегмент трубы, ступеньку или иную заготовку) из металла, аналогичного по акустическим свойствам материалу объекта контроля (ОК), с искусственными отражателями установленного типа и размера. Чаще всего это зарубки (угловые отражатели), боковые цилиндрические отверстия (БЦО), плоскодонные дисковые отверстия (ПДО), сегменты, засверловки и пр. Настроечный образец имеет ту же толщину и шероховатость поверхности, что и ОК. Требования к НО содержатся в нормативных технических документах (НТД) и операционных технологических картах (ОТК) ультразвукового контроля. Руководящий НТД указывается в маркировке на поверхности НО, а также в паспорте к нему. Настроечные образцы для УЗК подлежат аттестации и калибровке (раз в 3 года). В случае с ультразвуковой дефектоскопией искусственный отражатель является опорным отражателем, по которому настраивается опорный уровень чувствительности - для последующего получения контрольного и браковочного уровня (с учётом поправляющих коэффициентов). В старом ГОСТ 14782-86 (не действует с 2015 года) настроечные образцы назывались "стандартными образцами предприятия". Помимо НО, для ультразвукового контроля используются калибровочные образцы (меры) типа СО-1, СО-2, СО-3, V1, V2, СО-3Р (в старом стандарте они назывались "стандартными образцами"). Калибровочные и настроечные образцы обязаны быть в распоряжении лабораторий неразрушающего контроля (ЛНК), в область аттестации которых входит ультразвуковой контроль. Мерами и НО должны быть обеспечены все участки ЛНК и трудящийся на них персонал - аттестованные дефектоскописты.Содержание:

Как выглядят настроечные образцы для ультразвукового контроляНО, СОП, СО и меры

Назначение НО

Общий алгоритм настройки дефектоскопа по НО

Типы настроечных образцов

Метрология

Уход за НО

Где купить хорошие НО для УЗК

Что собой представляют настроечные образцы для ультразвукового метода неразрушающего контроля

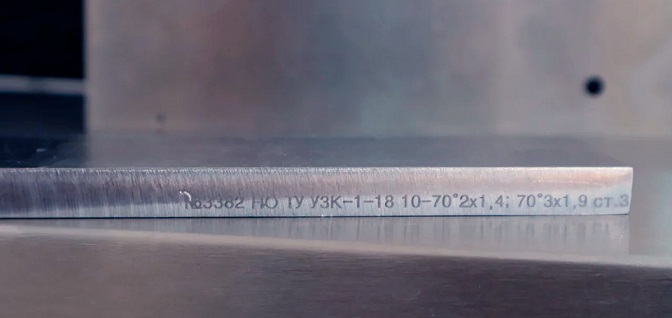

Настроечные образцы представляют собой бруски (пластины/фрагменты труб/гибов/сварные соединения/длинномерный прокат) прямоугольной или иной формы с подповерхностными и/или выходящими на поверхность искусственными отражателями различных размеров, которые специально заложены на разной глубине. Впрочем, п. 6.6 переводного ГОСТ Р ИСО 16810-2016 допускает применение «специальных образцов» не с искусственными, а с «идентифицированными естественными отражателями» (то есть прошедшими метрологическую аттестацию). Как бы то ни было, НО – это один из важнейших атрибутов для УЗ-дефектоскопии, без которого корректная настройка аппаратуры и обеспечение надёжности результатов контроля попросту невозможны. Именно поэтому без НО и мер не обходится ни один участок УЗК, будь то полевая испытательная лаборатория или отдел технического контроля на заводе.На поверхности калибровочных и настроечных образцов (о разнице между ними - чуть ниже) также наносят вспомогательные шкалы и прочую техническую информацию:

- обозначение типа изделия (СО, СОП, НО и прочие маркировки);

- наименование руководящего документа, по которому проводится контроль и изготовлен образец;

- марка материала (стали, алюминия, титана, латуни или иного сплава). Например, Ст3, Ст20, Ст40 и другие. Особняком стоит «полупрозрачный» СО-1, для производства которого используется органическое стекло;

- скорость распространения в материале продольных ультразвуковых волн. В стали 20, для примера, она равняется 5900±59 м/с (при температуре 20±5 ˚С);

- шкала значений угла ввода луча (зачастую от 10 до 70 ˚С, шаг – 1 ˚С);

- характеристики (диаметр, глубина) отражателей (например, для зарубок - 2.0x1.2 мм или 2.0x1.5 мм);

- толщина (у плоских образцов), плюс радиус изгиба (у хордовых);

- линейная шкала в мм для определения точки выхода стрелы;

- заводской номер.

От качества изготовления образцов, в конечном счёте, зависит точность измерения площади и глубины залегания несплошностей, а значит, и результаты отбраковки объектов контроля. Поэтому НО подлежат метрологическому обслуживанию (аттестации), а некоторые комплекты мер есть и в СИ. Срок действия свидетельства об аттестации образцов обычно составляет 3 года. Подробнее о метрологии мы поговорим чуть ниже.

Плоскодонные отражатели в настроечных образцах для УЗД обычно выполняются посредством микрофрезерования на фрезерных и координатно-расточных станках, при котором металл снимают слоями всего по 5–10 мкм. Геометрические характеристики сегментных отражателей, например, регламентированы методикой СТО 00220256-005-2005 (об этом также чуть позже). Вне зависимости от разновидности и способа получения искусственных отражателей, ключевое к ним требование – воспроизводимость характеристик (прежде всего, амплитуды) эхо-сигналов. Ещё одна важная оговорка – по поводу шероховатости, которая также должна быть идентичной шероховатости поверхности у объекта контроля. Чаще всего значение не превышает Rz40.

Поставляются НО с паспортом, сертификатом о калибровке (предоставляется по запросу) и футляром (кейсом). Базовые требования к образцам содержатся в ГОСТ 8.315-2019.

Разберёмся в терминологии

Калибровочные образцы (меры или, по старой терминологии, стандартные образцы) - государственные. Их производство регламентировано стандартами, в которых указаны требования к материалам и геометрии. Меры (СО, ГСО) используются на объектах различных категорий, поскольку предназначены для определения фактической точки выхода, стрелы, угла ввода у наклонных ПЭП, времени задержки в призме (протекторе - у прямых совмещённых ПЭП), мёртвой зоны. Определение параметров пьезоэлектрических преобразователей - важный этап настройки перед проведением ультразвукового контроля.Настроечный образец (по старой терминологии - СОП) – это уже «продукт» ведомственных нормативно-технических документов и руководящей документации, действующей в отдельных отраслях и/или даже на отдельных предприятиях. Стандартные образцы предприятий используют для того, чтобы для УЗК конкретного вида изделий, заданной толщины, из конкретного материала настраивать амплитудную и временную шкалу – глубиномер, чувствительность для разных режимов ампплитудной коррекции: временной регулировки чувствительности (ВРЧ), диаграмм амплитуда-расстояние-диаметр (АРД), кривой амлитуда-расстояние (АРК, DAC). В ряде случаев, для определения некоторых параметров ПЭП, настройки глубиномера и чувствительности НО могут применяться даже вместо мер, если это оговорено в НТД. Например, из-за большой кривизны поверхности или когда толщина ОК превышает 100 мм и при настройке нужно учесть квазиискривление УЗ-луча и затухание - меру СО-2 можно заменить на СО-2А соответствующего размера.

Так вот: повторимся, термины «стандартные образцы» и «стандартные образцы предприятий» были прописаны в ныне утратившем силу ГОСТ 14782-86 (в качестве определений в приложении №1 даны ссылки на ГОСТ 8.315). Поэтому долгое время в обиходе профессионального сообщества употреблялись термины «СО» и «СОП» как официально утверждённые. Однако затем были приняты упомянутые выше ГОСТ Р ИСО 5577-2009 и ГОСТ Р 55724-2013. В них (п. 2.7.3 в первом и п. 3.1.11 во втором) уже употребляется термин «настроечный образец». Он, по идее, пришёл на смену «стандартным образцам предприятия», правда, в повседневной речи дефектоскопистов УЗК последние по-прежнему употребляются чаще (наряду с распространённым сокращением – «СОПы»). В некоторых источниках также можно встретить термин «испытательные образцы» (например, в ГОСТ 24507-80).

Отдельно надо сказать о так называемых мерах. Мера – это и есть СО. Она также применяется для настройки системы "дефектоскоп + пьезоэлектрический преобразователь" и проведения контроля на опасных производственных объектах, подведомственных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору). Мера должна соответствовать обязательным метрологическим требованиям, предъявляемым к ним как к средствам измерений (СИ) с целью обеспечения единства измерений, и иметь свидетельство о поверке. Если же объект контроля не подпадает под сферу государственного регулирования, то образцы подлежат лишь добровольной калибровке. В п. 3.1.9 указанного выше стандарта также говорится о том, что мера (калибровочный образец) – это образец из определённого материала с заданной чистотой обработки поверхности и режимом термообработки, «предназначенный для калибровки (поверки) и определения параметров» прибора для УЗК.

Наконец, ещё одна «форма исполнения» настроечных образцов – меры моделей дефектов. Под моделью дефекта понимается нарушение сплошности основного металла или сварного соединения, отличающееся неправильной геометрической формой и способное «заменить» реальный дефект при настройке аппаратуры, отработке методик контроля, подготовке персонала и пр. Пример – КМД 2-0 производства компании "Константа УЗК". Это комплект из двух брусков с боковыми цилиндрическими отверстиями, при помощи которых у дефектоскопов проверяют чувствительность и погрешность определения координат отражателей.

Данный текст посвящён настроечным образцам и мерам.

Для чего предназначены настроечные образцы

Как мы увидим далее, у каждого типа НО – свой набор конкретных функций. Но, в целом, использование аттестованных НО и мер с действующей поверкой или калибровкой позволяет:1) определять параметры пьезоэлектрических преобразователей;

2) проверять работоспособность дефектоскопов и толщиномеров;

3) производить корректную настройку глубиномера и чувствительности дефектоскопа;

4) выполнять установку нуля прямых ПЭП и калибровку скорости ультразвука для измерения толщины;

5) вносить необходимые коррективы в настройки дефектоскопа или толщиномера по мере изменения температуры окружающей среды (материала ОК и призмы либо протектора), отклонения скорости ультразвука, угла ввода (у наклонных ПЭП);

6) обеспечивать достоверность и воспроизводимость результатов контроля;

7) соблюдать требования НТД, обезопасить себя от неприятных последствий по итогам дубль-контроля, технадзора, независимой инспекции и аудита.

Как это работает

К каждому настроечному образцу прилагается паспорт, в котором указываются его технические параметры:- высота изделия;

- сведения об искусственных отражателях (зарубках, БЦО, ПДО, сегментах, засверловках и прочих) – размеры, местоположение, диаметр и допустимое смещение центров от номинального расположения;

- скорость распространения продольной ультразвуковой волны;

- величина смещения рисок шкал;

- затухание продольных УЗ-волн (по сравнению с эталоном);

- срок действия аттестации/калибровки (обычно составляет 3 года);

- материалы для консервации и порядок расконсервации;

- свидетельство о приёмке, гарантия производителя и пр.

- Предположим, вам предстоит прозвучивание сварного соединения. Какие в нём есть дефекты (и есть ли они вообще) – вы, по естественным причинам, понятия не имеете.

- У вас в руках ультразвуковой дефектоскоп с подключённым к нему преобразователем. Вы не можете просто включить прибор, подойти к стыку и начать водить искателем, наблюдая за сигналом на экране. Дефектоскоп – сложное устройство, в котором множество переменных настроек. Чтобы не пропустить дефекты, вы должны быть на 100% уверены в том, что все они заданы верно (особенно усиление сигнала) и что прибор способен выявить несплошности (как минимум, те, которые подлежат регистрации по нормам браковки).

- Вот здесь-то и возникает потребность в настроечном образце, которые содержит несплошности с заранее известными характеристиками. В паспорте НО чётко прописана глубина залегания, размер отражателей в мм и пр. Это всё меняет: когда вы прикладываете датчик к СОПу – вы чётко знаете, что ищете.

- Если прибор и ПЭП исправны, если вы строго следовали техкарте и если сам образец выполнен качественно, то получение заданного сигнала от искусственного отражателя – подтверждает, что система «оператор-дефектоскоп-преобразователь» работает, как положено. Можно переходить к контролю объекта и меньше переживать за то, что недопустимые дефекты останутся незамеченными.

Интересная особенность при работе с настроечными образцами, если предстоит контролировать трубопровод, заполненный продуктом. В таком случае следует настраиваться по НО, который наполовину погружён в минеральное масло (или транспортируемый продукт - например, нефть). Если же такой возможности нет, то чувствительность настраивают с учётом поправочных коэффициентов, которые должны быть указаны в НТД и ОТК на контроль.

Иногда качество изготовления образцов оставляет желать лучшего. Из-за этого даже на двух, казалось бы, одинаковых зарубках, расположенных по разные стороны, «набегает» разница между сигналами в несколько дБ. Если нет уверенности в том, что настроечный образец выполнен по всем требованиям, то для настройки прибора лучше использовать только какую-то одну зарубку, а не обе.

Говоря о работе с настроечными образцами для УЗ-дефектоскопии, нельзя не вспомнить о пальпировании. «Пальпировать» применительно к СОПам для УЗК – значит аккуратно постукивать пальцем (можно предварительно смочить его в контактной жидкости) по поверхности в области местоположения зарубки. Делают это для того, чтобы наверняка убедиться, что на экране дефектоскопа мы видим сигнал именно от данного отражателя. Если дефектоскопист трогает именно ту зарубку, которую и нужно было найти, то амплитуда обязательно изменится. Это будет заметно на развёртке. Пальпирование – простой и надёжный способ. Главное – следить, чтобы полость БЦО не оставалась заполненной контактной смазкой.

Виды настроечных и калибровочных образцов

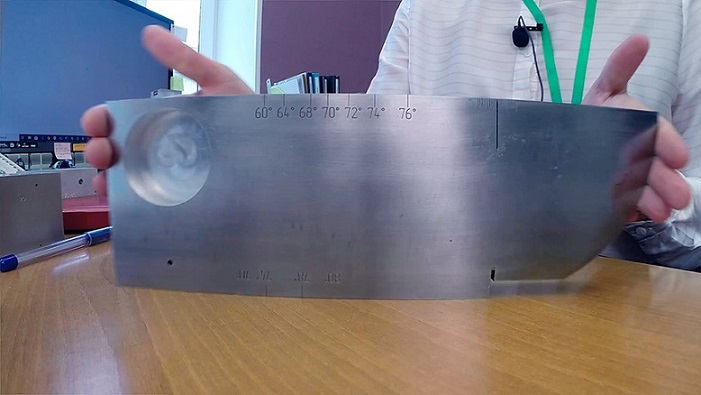

С точки зрения конструкции (формы) и особенностей исполнения настроечные образцы для ультразвукового контроля подразделяются на несколько основных категорий.- Плоские (в виде пластин) и трубные. Первые универсальные: подходят для того, чтобы настраивать чувствительность и длительность развёртки для контроля как листовых, так и трубных изделий. Трубные производятся из прямых участков труб того же диаметра, что и объект контроля (хотя некоторые НТД допускают их замену на плоские, если диаметр составляет 325 мм, либо 530 мм, либо иное значение), и могут иметь стыковые либо продольные сварные соединения. Необходимость выполнения сварных швов в настроечных образцах может быть обусловлена существенной разницей затухания в основном и в наплавленном металле (обычно такое наблюдается на толщинах более 30 мм). Отдельная подкатегория – хордовые настроечные образцы, которые отличаются от трубных наличием торцевых плоскодонных отражателей (в обычных трубных НО могут быть выполнены обычные зарубки) и предназначаются для работы с хордовыми и/или притёртыми преобразователями. Хордовые НО могут изготавливаться из стали либо из полиэтилена. Кроме того, выделяют также образцы трубных гибов для работы по инструкции И 23 СД-80.

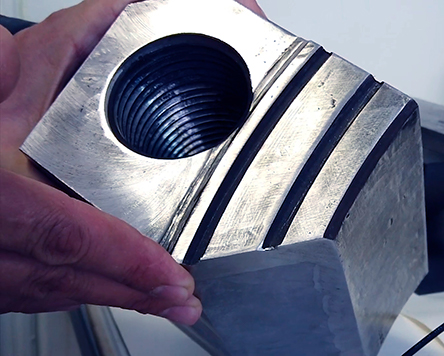

- «Утюг» («клин»). Представляет собой параллелепипед со скошенными гранями и плоскодонными отверстиями на разной глубине, но может выполняться в форме блоком с разными геометрическими параметрами и даже в виде цилиндров. Изготавливается по индивидуальным заказам, под конкретные требования НТД и, как правило, из того же материала, что и сам объект контроля. «Утюг» не является СИ и был придуман для того, чтобы настраивать чувствительность дефектоскопа и убедиться в том, что он корректно определяет эквивалентные размеры дефектов. Подходит для работы как с прямыми, так и с наклонными ПЭП. Искусственные отражатели закладывают на разной глубине со сторон, перпендикулярно планируемому углу ввода УЗ-колебаний (зависит от толщины стенки, типа дефектов и пр.).

- С плоскодонными (дисковыми), угловыми, цилиндрическими, сферическими отражателями. Плоскодонные отверстия хороши чёткой линейной зависимостью между их размером и амплитудой отражённых сигналов: чем они больше, тем выше амплитуда эхо-сигнала от них. "Плоскодонки" считаются основным типом искусственного отражателя в нашей стране. По своей отражательной способности они соответствуют тонким дискам, имитирующим реальные дефекты типа трещин, которые, к слову, являются одними из самых опасных. Разница между эхо-сигналами от дисков и плоскодонных отверстий прослеживается только при малых размерах. В остальном - "плоскодонки" хоть и сложны в изготовлении, но всё же высверлить отверстие с плоским дном, ориентированное перпендикулярно ходу ультразвукового луча, намного легче, чем заложить в НО плоский диск заданного размера, заданной ориентации и на заданной глубине. Самый распространённый тип углового отражателя – классическая зарубка. Её вертикальная рабочая грань перпендикулярна плоскости сканирования, а вся она находится в зоне акустического пучка. Один из главных документов, в которых содержатся параметры зарубок, – ОП-501 ЦД-97. В некоторых источниках даже допускается нанесение зарубки непосредственно на ОК с последующей зашлифовкой. Риска и паз – по сути, одно и то же. Данные понятия есть в справочнике Ю.В. Ланге и Л.В. Воронковой «Контроль неразрушающий акустический: термины и определения» (2003 год), согласно которому, риска (прямоугольный паз) – плоский угловой отражатель, высота которого расположена целиком в зоне акустического пучка, но длина – выходит за его пределы. Собственно, в этом и состоит отличие от зарубки. Сегментные отражатели представляют собой плоские сегменты, плоскость которых направлена перпендикулярно падающему акустическому пучку. Они прописаны в СТО 00220256-005-2005 (подбор стандартного образца – по приложению А, технология изготовления – по приложению Б) и ОСТ 36-75-83 (способ изготовления описан в приложении №6). Сегментные отражатели изготавливают на поверхности настроечного образца путём фрезерования на координатно-расточном станке (на фрезерном тоже разрешено). Глубину фрезерования и угол наклона фрезы подбирают по справочным таблицам и графикам для фрез разных диаметров (3 или 6 мм) и разных углов призм (30, 40, 50, 53, 55˚ и др.). В качестве инструментов для выполнения сегментных отражателей используют шпоночные фрезы, цилиндрические свёрла, свёрла типа «перо» и пр. Готовые настроечные образцы с сегментными отражателями применяются для настройки предельной чувствительности и оценки величины дефектов. Ещё один тип искусственного отражателя – сквозное цилиндрическое отверстие, которое встречается в американских стандартах API. Ещё есть засверловка – угловой отражатель, образованный донной поверхностью образца и вертикальным несквозным цилиндрическим отверстием. Его ось перпендикулярна поверхности НО, высота – меньше ширины пучка (в дальней зоне – ширины основного лепестка диаграммы направленности ПЭП). Засверловку делают таким образом, чтобы лучи отражались от боковой поверхности цилиндра и поверхности образца. В литературе также встречаются двугранные углы, вогнутые цилиндрические поверхности, плоскости, отверстия со сферическим дном и многое другое. Разновидности искусственных отражателей в настроечных образцах для ультразвуковой дефектоскопии, по-хорошему, заслуживают отдельного большого текста. Про несплошности в образцах, которые используются для обучения и квалификационных экзаменов, можно почитать в ГОСТ Р 58713-2019. В этом стандарте приведены типы и параметры несплошностей для разных методов неразрушающего контроля (УЗК – в том числе) и категорий объектов (сварные швы, отливки, поковки, трубная и иная продукция).

- С наплавкой и без. Первые особенно распространены в атомной энергетике и на объектах химической, нефтехимической отрасли. Словом, там, где для защиты котлов, трубопроводов и ёмкостного оборудования практикуют биметаллические соединения и всякого рода наплавленные поверхности. Если же объект без наплавки – нужны обычные настроечные образцы (по-старому - СОПы).

- На расслоение. Настроечные образцы этого типа содержат одно или несколько плоскодонных отверстий либо выемки прямоугольной или квадратной формы (поперечный размер чаще всего 5 или 6 мм) на 1/2, 1/3, 1/4 от номинальной толщины (или на другую глубину). Требования к таким НО содержатся, например, в п. 8.5.9 РД-25.160.10-КТН-016-15. Образцы этого типа используют для настройки браковочного уровня чувствительности и выявления расслоений в случае, если заводскую кромку трубы обрезают более чем на 30 мм. В этом случае контролю подвергается участок 60 мм, прилегающий к сварному шву. Данный вид контроля предусмотрен также при установке ремонтной конструкции – в этом случае закладывается прозвучивание участков 100 мм по обе стороны от сварного соединения. Настроечные образцы выполняются в виде гладких трубчатых заготовок и предназначаются для первичной проверки чувствительности УЗ-аппаратуры. Требования к НО на расслоение также встречаются в СТО Газпром 2-2.4-083-2006 (п. 10.6.4, 10.6.7 и другие), ГОСТ Р ИСО 10124-99 (разделы 5, 6) и т.д.

- Для традиционного УЗК и контроля с применением фазированных антенных решёток и/или TOFD. К первой категории относятся почти все НО, которые фигурируют в этом тексте. Образцы для ФАР и TOFD изготавливаются преимущественно по зарубежным документам (ASTM E 2491, ISO 13588, ISO 10863 и др.).

И конечно, не будем забывать про настроечные образцы для ультразвуковой толщинометрии. Их также доступно большое множество, от классических «ступенек» до комплектов типа КУСОТ-180, которые применяются в аккредитованных метрологических службах для поверки ультразвуковых толщиномеров. Подробнее о них мы поговорим в отдельном обзоре. А пока – рассмотрим подробнее самые распространённые марки стандартных образцов именно для дефектоскопии.

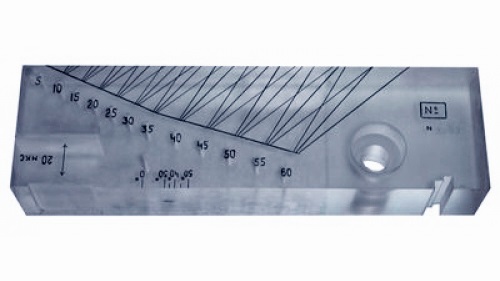

СО-1

Этот стандартный образец отличается тем, что изготавливается из оргстекла и при этом имеет:- 13 отверстий (боковых цилиндрических отражателей – БЦО) диаметром 2 мм, расположенных на разной глубине (от 5 до 65 мм). Выявляя их глубину в мм, оператор может определять и настраивать условную чувствительность ультразвукового дефектоскопа с ПЭП на частоте от 1,25 до 5,0 МГц. Чем большая глубина выявляемых отражателей, тем выше чувствительность. В 1970-1980-х гг. аппаратура для УЗК была не такой мощной. Назначение СО-1 состояло в том, чтобы определить, хватит ли мощности генератора для выявления БЦО на заданной глубине. У современных дефектоскопов с этим нет никаких проблем – они позволяют обнаруживать отражатели на глубине 65 мм и более. Во многом поэтому – потребность в СО-1 во многих отраслях постепенно отпала сама собой. Исключение, например, составляет судостроение, где по-прежнему остаются в силе старые ОСТы и методики, при работе по которым в лабораториях по сей день применяются СО-1;

- цилиндрические отверстия диаметром 15, 20 и 30 мм – для того, чтобы проверять лучевую разрешающую способность наклонного ПЭП. Если с ней нет проблем, то на экране дефектоскопа отображаются 3 импульса от этих отверстий. Расстояние между ними соответствует 5,5 мм на стали (между первым и вторым) и 11 мм (между вторым и третьим);

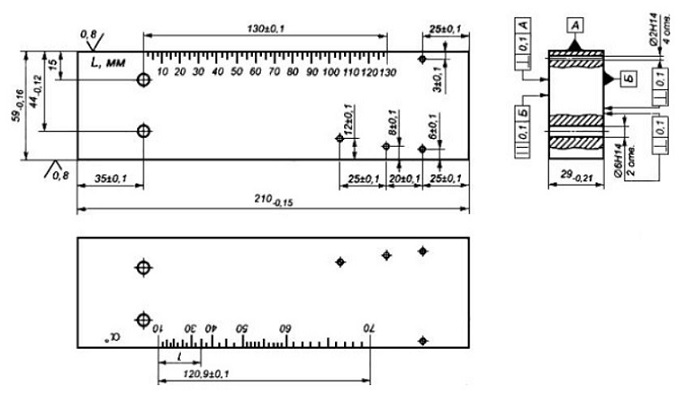

- пропил на торцевой части – для проверки точности глубиномера при работе с прямым ПЭП. Время прохождения УЗ-колебаний до пропила составляет 20±1 мкс (для стали это эквивалентно 59 мм). К слову, скорость распространения волны в СО-1 составляет 2670±133 м/с (при частоте 2,5±0,2 МГц и температуре 20±5 ˚С);

- паз глубиной 2,5 мм и паз глубиной 5,0 мм – тоже для проверки разрешающей способности, но уже не наклонных, а прямых ПЭП. Если он работает корректно, то на экране дефектоскопа видно 3 импульса – по одному от каждой ступеньки, плюс донный.

Тем не менее, СО-1 по-прежнему применяются, особенно в учебных центрах и в лабораториях, где есть ученики дефектоскопистов. При помощи СО-1 демонстрируют разницу в скорости распространения продольных и поперечных волн.

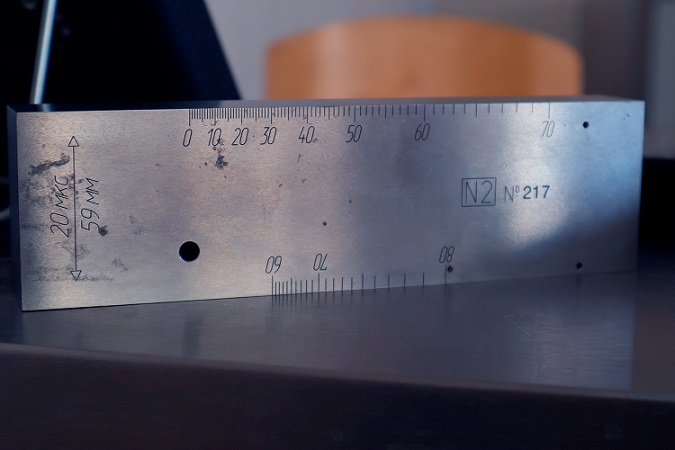

СО-2, СО-2А и СО-2Р

Первый образец – калибровочный. Изготавливается из сталей марок 3 или 20 и предназначается для настройки дефектоскопа перед контролем изделий из низколегированных и малоуглеродистых сталей. В отличие от СО-1, СО-2 есть в новом ГОСТ Р 55724-2013. Мера продаётся с сертификатом о калибровке и широко используется в лабораториях неразрушающего контроля для того, чтобы:- определять погрешность глубиномера при работе с прямым ПЭП;

- измерять угол ввода при работе с наклонным ПЭП. Для этого предусмотрено отверстие диаметром 6 мм, а сверху – шкала со значениями угла ввода. Перемещая преобразователь вдоль этой градуировки, оператор следит за амплитудой эхо-сигнала. В том положении, где она будет максимальной, и считывается значение со шкалы;

- проверять минимальную глубину прозвучивания и «мёртвую зону» преобразователя. Для этого в «бруске» изготавливаются два сквозных цилиндрических отверстия диаметром 2 мм, расположенные на глубине 3 мм и 8 мм;

- определять условную и предельную чувствительность УЗ-дефектоскопа. Делается это по сквозному боковому цилиндрическому отверстию. Оно же помогает выявить угол ввода луча, угол раскрытия основного лепестка диаграммы направленности и т.д.

СО-2А отличается от СО-2 тем, что производится из материалов, чьи акустические свойства не совпадают с акустическими свойствами низколегированных и малоуглеродистых сталей. А именно – если, например, значения скоростей распространения продольных волн отличаются более, чем на 5%. Как пример – нержавеющая или аустенитная сталь, алюминий и пр. СО-2А производится из того же сплава, что и сам объект. Сколько именно должно быть отражателей и на каком расстоянии друг от друга (по центрам) они должны находиться – прописывается в нормативно-технической документации на конкретный объект контроля. СО-2А (забегая вперёд – как и СО-3А) упоминается, например, в п. 2.2.1 методики РД 24.201.07-90.

В ГОСТ 18576-96 по контролю рельсов также упоминается СО-2Р. Функционал такой же, как и у СО-2. Отличие же от него состоит в том, что у СО-2Р не один, а два опорных отражателя (диаметром по 6 мм) и не два цилиндрических отверстия диаметром по 2 мм, а четыре – диаметрами 3, 6, 8 и 12 мм.

СО-2Р был создан Анатолием Константиновичем Гурвичем. Задумка состояла в том, чтобы снабдить дефектоскопистов, которые выполняют контроль рельсов, уложенных в путь, одним стандартным образцом, позволяющим производить проверку и настройку всех необходимых в работе параметров УЗ-дефектоскопа и преобразователя. В первую очередь – стрелу ПЭП и точку выхода луча. Большое количество отражателей обусловлено тем, что специалистам при контроле путей и стрелочных переводов приходится иметь дело с самыми разными углами ввода. Отсюда – потребность в 4-х отверстиях для определения мёртвой зоны.

СО-2Р был выпущен ограниченным тиражом и не пошёл в серийное производство – вместо него было решено сделать ставку на СО-3Р. В настоящее время СО-2Р применяется узким кругов специалистов в научно-исследовательских, учебных целях, а также для индивидуального решения сложных технических задач. Например, для проверки стрелы у притёртых преобразователей после механической обработки призмы.

СО-3, СО-3А, СО-3Р

Как и СО-2, образец СО-3 также относится к категории мер. Как указано в приложении А к стандарту ГОСТ Р 55724-2013, СО-3 рекомендовано использовать для того, чтобы проверять точку выхода луча и стрелу наклонного ПЭП (в мм) – по расстоянию между точкой выхода луча до торца ПЭП в направлении прозвучивания. Кроме того, при помощи данного калибровочного образца можно проверять предельную чувствительность дефектоскопа – по опорному сигналу от закругления (радиус которого, к слову, равен 55 мм). Ещё один вариант применения – настройка глубиномера (при работе как с наклонным, так и с прямым преобразователем). Наконец, СО-3 задействуют, чтобы измерить время распространения УЗ-колебаний в призме (чтобы правильно рассчитать задержку). Определение параметров наклонных ПЭП на мере СО-2 предшествует настройке глубиномера и чувствительности на настроечных образцах.В СО-3 нет искусственных отражателей. Главная его особенность – полуцилиндрическая («горбатая») поверхность. Ещё есть метрическая шкала с делениями от 0 до 20 мм (в обе стороны) и центральными рисками.

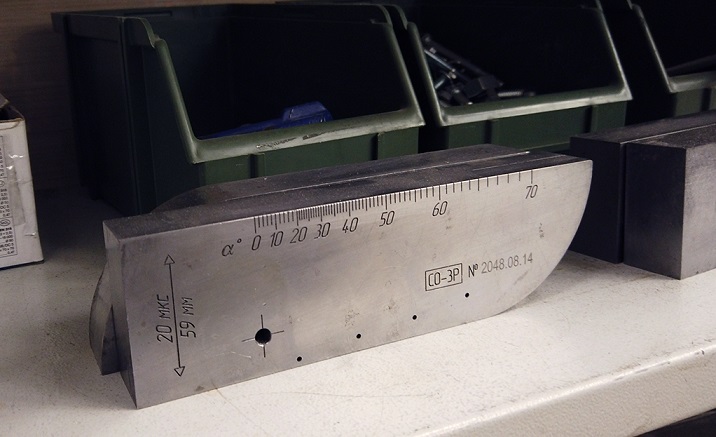

Ещё одна интересная разновидность – СО-3Р. Это тоже мера, выполненная в виде прямоугольного блока, но с одной скруглённой гранью. И очень широким функционалом. СО-3Р изготавливается по ГОСТ 18576-96 и фигурирует в ГОСТ Р 55724-2013, согласно которому его применяют для того, чтобы проверять и настраивать:

- частоту УЗ-колебаний;

- чувствительность;

- угол ввода и точку выхода луча;

- погрешность глубиномера и измерения координат залегания несплошностей;

- мёртвую зону;

- разрешающую способность;

- угол раскрытия диаграммы направленности в плоскости падения волны;

- шаг сканирования.

СО-4

Не особо популярная разновидность стандартных образцов, раскритикованная не в одном учебнике по УЗК. В ГОСТ Р 55724-2013 не упоминается. Идея СО-4 была в том, чтобы измерять длину волны и рассчитать частоту следования зондирующих импульсов, возбуждаемых преобразователем под углом 40–65 градусов и с частотой 1,25–5,0 МГц. Образец выполнен в форме блока (плиты, «утюга») со скошенной под углом 50 градусов гранью, на которой предусмотрено 2 паза шириной по 2 мм, протяжённостью 120 мм и глубиной до 4 мм. Изготавливается СО-4 из стали марки 20, так что скорость распространения поперечной ультразвуковой волны в материале составляет 3250±32 м/с. Если же изделие выполняется из иного металла, то обозначение меняется на СО-4А. Главная проблема СО-4 - сложность применения и низкая точность результатов при измерении частоты.

V1 (К1)

От перечисленных выше калибровочных образцов этот отличается тем, что выполнен по международным стандартам ISO 2400-1972 и EN 12223, но упоминается также в российских ГОСТ Р 55724-2013 и РД 34.17.302-97 (ОП 501 ЦД-97). Изделие по форме напоминает СО-3Р, но отличается углом цилиндрической поверхности (не 55, а 100 мм), наличием выступа с пропилом и большим отверстием, в которое запрессован цилиндр из оргстекла диаметром 50 мм. Кроме этого, V1 изготавливается со сквозным цилиндрическим отверстием диаметром 1,5 мм, по которому проверяют предельную чувствительность.Калибровочный образец V1 (К1, №1) – многозадачный, во многом дополняет или даже заменяет настроечные образцы. С его помощью дефектоскопист УЗК может:

- настраивать глубиномер и линейность развёртки;

- настраивать скорость развёртки поперечных волн;

- определять точку выхода, стрелу и угол ввода наклонного ПЭП;

- проверять минимальную глубину прозвучивания и мёртвую зону прямых ПЭП;

- проверять условную чувствительность дефектоскопа и т.д.

V2 (К2)

Создан для того, чтобы проводить проверку работоспособности и настраивать параметры пьезоэлектрических преобразователей (как прямых, так и наклонных) перед тем, как перейти на настроечный образец. V2 (№2) задействуют, когда необходимо:- настроить длительность развёртки у прямого или наклонного ПЭП. В первом случае датчик прикладывают к боковой грани, получают необходимое количество донных импульсов и перемножают его на толщину образца. С наклонными ПЭП немного иначе. В зависимости от угла ввода преобразователь прикладывают к шкале 40–60˚ или 65–75˚, после чего дожидаются максимального эхо-сигнала от боковой цилиндрической поверхности (R25 или R50);

- настроить предельную чувствительность контроля с наклонными ПЭП (для этого и нужны боковые цилиндрические поверхности R25 и R50, отдалённые от нулевой риски на 25 мм и 50 мм соответственно);

- определить угол ввода, точку выхода луча и время задержки у наклонных ПЭП;

- определить опорный уровень сигнала, по амплитуде которого будут строиться АРД-диаграммы.

Как и в случае с V1, образец V2 прописан в ГОСТ Р 55724-2013 и одобрен в РД 34.17.302-97 (ОП 501 ЦД-97), но изначально он изготавливается по зарубежным нормативам – ISO 2400:2012, ISO 7963:2006 и др.

Метрологическое обеспечение калибровочных и настроечных образцов для ультразвуковой дефектоскопии

В п. 8.5.7.7 РД-25.160.10-КТН-016-15 и в других отраслевых стандартах и регламентах написано ясно: настроечные образцы (по-старому - СОПы) должны регулярно проходить метрологическую аттестацию и иметь свидетельство о поверке с паспортом.Однако: на форуме «Дефектоскопист.ру» есть письмо из ФГУП «ВНИИОФИ» №9-5/6210 от 16.10.2013 года, в котором указано, что СО-1, СО-2 и СО-3 – НЕ подлежат утверждению типа СИ и поверке. Их можно применять исключительно для настройки ультразвукового дефектоскопа, но не для поверки и метрологического обслуживания. При этом – требование о наличии паспорта к каждому калибровочному и настроечному образцу по-прежнему актуально.

Другое дело – комплект КОУ-2, состоящий из калибровочных образцов СО-1, СО-2, СО-3, СО-4 и предназначенный для базового эхо-импульсного метода при работе с совмещёнными ПЭП, которые имеют плоскую «подошву», рабочую частоту 1,25 МГц и ширину до 20 мм. КОУ-2 выпускался кишинёвским АО «Интроскоп» (Молдова). Комплект был внесён в Госреестр СИ РФ, однако срок свидетельства истёк ещё 27 июня 2016 года. Тем не менее, те образцы, которые были изготовлены до этой даты, по-прежнему признаются в качестве СИ и останутся таковыми вплоть до их полного изнашивания. То есть очень долго, если за ними ухаживать (об этом – чуть ниже).

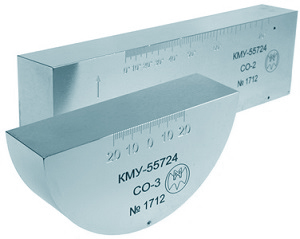

Зато по состоянию на апрель 2020 года в Госреестре СИ РФ под №65329-16 доступен набор КМУ-55724, свидетельство об утверждении которого действует до 6 октября 2021 года. Правда, в отличие от КОУ-2, КМУ-55724 состоит всего из двух мер – СО-2 и СО-3. Тем не менее, в продаже до сих пор можно встретить так называемые комплекты КОУ-2М, которые, по сути, идентичны КОУ-2, но выпускаются уже другими предприятиями и предназначены не для поверки, а для калибровки, проверки работоспособности и настройки аппаратуры для УЗ-контроля. В Госреестре СИ РФ также зарегистрированы комплекты ККО-3 (состоит из СО-2, СО-3 и СО-3Р) и ККО-2 (V1 и V2).

Кроме КОУ-2 и КМУ-55724, для поверки ультразвуковых дефектоскопов в метрологических центрах применяют комплекты МД2, МД4, МЭТ-300, КМТ-176, КСО-2 (для контроля изделий из алюминиевых сплавов) и др.

Наконец, отдельно стоит упомянуть комплекты мер моделей дефектов КММД, внесённые в Госреестр СИ РФ. Изготавливаются в виде элементов трубопроводов (диаметром 10–1420 мм) либо листовых заготовок толщиной 2–60 мм из материала, аналогичного исследуемому объекту, включая сталь разных марок (3, 20, 15Х1МФ1 и другие), а также титан, латунь, алюминий и др. КММД заявлены как «комплекты образцов чувствительности». Используются как для метрологического обслуживания аппаратуры для акустического контроля, так и для настройки, проверки работоспособности системы дефектоскоп-ПЭП при ручном УЗК. В каждом образце закладываются искусственные отражатели, имитирующие корневые дефекты и соответствующие разным уровням чувствительности – поисковому, браковочному, пороговому и т.д. Шаг между отражателями подбирается исходя из ТЗ заказчика и положений НТД – комплекты КММД разработаны с учётом действующих национальных стандартов, документов «Газпрома», Росатома и пр.

Нечто аналогичное КММД есть и в железнодорожном хозяйстве: поверку аппаратуры для РУЗК и АУЗК осей колёсных пар железнодорожного подвижного состава осуществляют с использованием комплекта мер дефектов КОИД-САУЗК-ОС-1. Его применение прописано в инструкции МУ 07.87-2010. КОИД-САУЗК-ОС-1 есть и в Госреестре СИ РФ, и в реестре ОАО «РЖД». В стандартных образцах из этого комплекта имеются плоскодонные отражатели и цилиндрические отверстия на разных глубинах залегания. Набор содержит до 13 образцов, которые по геометрии и материалу соответствуют чистовой и получистовой осям, шейке, а также средней, подступичной и предподступичной части.

Как ухаживать за настроечными образцами (СОПами)

Новые стандартные образцы поставляются в специальной смазке для защиты от коррозии. Для очистки изделия (так называемой расконсервации) рекомендуется протереть его сначала салфетками, пропитанными бензином или уайт-спиритом, а затем – насухо вытереть чистой безворсовой ветошью. Очищая СОП от смазки, следует убедиться, что в полости зарубок не осталось никакой жидкости – иначе амплитуда сигнала может получиться некорректной. Если требуется хранение на длительный срок, то лучше снова нанести на изделия, например, то же моторное или веретенное масло, завернуть в бумагу, ветошь и убрать в тёмное прохладное место.Важная оговорка

Этот текст не претендует на то, чтобы полностью исчерпать вопрос о стандартных образцах в ультразвуковой дефектоскопии. Для этого едва ли хватило бы докторской диссертации. Можно было ещё поговорить о контрольных образцах (упоминаются в книге В.Г. Щербинского «Технология ультразвукового контроля сварных соединений», 2005 год), которые используются в атомной энергетике для проверки фокусного расстояния прямых раздельно-совмещённых ПЭП, углового отклонения прямых и наклонных ПЭП и пр. Что касается НО по иностранным нормативам, то здесь тоже ещё о многом можно рассказать – например, про калибровочный образец по ISO 19675:2016 для настройки и проверки дефектоскопов, работающих с фазированными решётками (упоминается и в нашем ГОСТ Р 50.05.13-2019, раздел 6.3.5). Свои отраслевые стандартные образцы есть в ж/д отрасли (в их числе – комплекты ОСО, ранее выпускавшиеся фирмой «Радиоавионика»). Сообщество «Дефектоскопист.ру» всегда приветствует пытливость ума и желание глубоко разбираться в предмете. Поэтому если (когда) у вас возникнут вопросы по стандартным (настроечным) образцам – регистрируйтесь на форуме и смело задавайте вопросы в разделе «Ультразвуковой контроль».Где купить настроечные образцы

В комплект поставки образцов, как правило, входит футляр (кейс, контейнер), чехол, паспорт, сертификат о калибровке (в зависимости от изготовителя). Среди партнёров проекта "Дефектоскопист.ру" есть, как минимум, два уважаемых производителя калибровочных и настроечных образцов для ультразвуковой дефектоскопии и толщинометрии.«Константа УЗК». Научно-техническая база находится в Санкт-Петербурге и включает в себя обширный парк металлообрабатывающего. Предприятие располагает собственной аккредитованной метрологической службой и изготавливает настроечные образцы и меры для УЗК и УЗТ по ГОСТ Р 55724-2013, а также практически по любым отраслевым стандартам и методикам, от ГОСТ Р 50.05 (атомная энергетика) и РД 34.17.302-97 (котлонадзор) до РД РОСЭК-001-96 (подъёмные сооружения) и СТО Газпром 2-2.4-083-2006 (магистральные и промысловые нефте- и газопроводы). В продаже представлены СО-2, СО-3, V1, V2 и другие «ГОСТированные» образцы. Кроме того, «Константа УЗК» производит настроечные образцы по индивидуальным чертежам, с плоскодонными и боковыми цилиндрическими отверстиями, сегментными отражателями, зарубками и сверления разного диаметра и глубины. Рассчитать стоимость и узнать сроки изготовления: +7 (812) 336-40-47, mail@constanta-us.com.

Научно-производственный центр «Кропус». Предприятие было основано в 1989 году специалистами из военно-промышленного комплекса. Базируется в Ногинске. Система менеджмента качества сертифицирована по ISO 9001:2015. В НПЦ «Кропус» своими силами изготавливают НО по российским и зарубежным стандартам, для традиционного УЗК и контроля с использованием ФАР, для импедансного метода и т.д. Современное техническое оснащение позволяет выпускать образцы по индивидуальным заказам, с разным количеством отражателей, из разных сплавов. Координаты отдела продаж: +7 (800) 500-62-98, sales@kropus.ru.

Многие из партнёров «Дефектоскопист.ру» предоставляют форумчанам хорошие скидки. Берегите бюджет своей лаборатории – и покупайте оборудование неразрушающего контроля только у надёжных поставщиков!