Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Вам необходимо обновить браузер или попробовать использовать другой.

Вам необходимо обновить браузер или попробовать использовать другой.

-

Говорят, что в мае в Воронеже состоится семинар по НК. А в нашей телеге один из подписчиков сообщил о том, что осенью "Физприбор" выкатит что-то с фазированными решётками. Сам я всю эту неделю доделывал большой текст о прямых ПЭП для раздела "Основы НК". Узнал много нового. Например, что де-факто сегодня фокусированными (вообще, по ГОСТ Р ИСО 5577-2009 и ГОСТ Р 55725-2013 корректнее "фокусирующим", но говорят и так, и сяк) делают иммерсионные ПЭП и фазированные решётки. Что касается контактных прямых ПЭП, то подавляющее большинство из выпускаемых сегодня не фокусирующие, хотя с РС ПЭП и есть нюанс с псевдо-фокусом.Вывода универсального не будет. Бывают ситуации, когда лучше сделать что-то, чем не сделать. Поэтому порой разумнее использовать возможность и строить прямо сейчас, пока она есть. Трудности будут всегда. Но бывает и наоборот, когда лучше взять дополнительную паузу и лишний месяц посидеть над проектом, с разных сторон посмотреть на планировку, почитать Forumhouse.Теперь нюансы, которые могут омрачить самозастройку каркасного дома зимой.

- Чтобы строить каркасник зимой, нужно в тёплое время года построить фундамент и проложить инженерные коммуникации. Если МЗЛФ и УШП зимой ещё можно хоть как-то представить (но с огромными дополнительными издержками - на извлечение промёрзшего грунта, на подогрев бетона и пр.), то винтовые сваи - исключены на 100%.

- Дополнительные трудозатраты на чистку снега. Во-первых, от снега нужно чистить стройплощадку. Снег не трава - его утоптать не получится, он всё равно будет мешать. Во-вторых, саму постройку - снег забивается в перекрытия, в узлы примыкания и пр. В-третьих, подтаивая, снег становится для пиломатериалов ещё опаснее, чем проливной дождь. Влага под таким снегом не выветривается, а накапливается и проникает в дерево. Торцы листов OSB набухают, древесина темнеет, а если мокрые доски, не просохнув, оказываются на морозе - то они становятся ощутимо тяжелее. Нарезать такие доски тоже так себе удовольствие - на поверхности может образоваться корка льда. И нормально чертить по ней не получится. Циркулярку на таком льду удерживать труднее. Выход один - брать топор и предварительно счищать лёд с доски.

- Вообще, сырая древесина - это одна из главных проблем для всех, кто захочет построить себе каркасник в провинции. В последние годы я уже не так слежу за темой, но насколько знаю - в Москве и Санкт-Петербурге вокруг заготовки пиломатериалов для каркасных домов уже сложилась целая культура. Есть производства, где тебе нарежут в размер, на станках все детали по проекту, в камерах пропитают древесину антисептиком - и обязательно высушат. На выходе - сухие, защищённые от вредителей и огня "комплектующие". Привозишь на площадку - и собираешь, как конструктор. В Омске, насколько я знаю, такого пока нет. Пиломатериал везде сырой - в лучшем случае, он просто чуть дольше полежал на улице и за счёт этого подсох (да и то - если между горизонтальными рядами добавили проставки, но так делают далеко не все продавцы). Ни о какой заводской сушке речи нет. Так вот если летом ещё есть возможность завести на площадку пиломатериалы заранее, аккуратно его разложить, что он хоть немного подсох на солнце - то зимой это фактически исключено.

- В целом, зимой приходится делать много лишних движений, которые даже напрямую и к стройке-то не относятся. В эту зиму я занимался пристройкой - так что мне ещё повезло: не нужно было, например, прогревать машину, чтобы добраться на объект или выбраться с него, расчищать дорогу. Искать тёплое место для хранения электроинструмента (можно и на холоде, конечно, оставлять, но в -20, -30 всё равно предпочитаю заносить в тепло).

- Световой день короче.

- Обветренные губы, сухая раскрасневшаяся кожа. Но это не критично - гигиеническая помадка и крем пожирнее решают вопрос.

- Часто запотевают защитные очки.

- Работать на высоте немного тревожнее. Если не знать, что именно лежит под снегом - то сугробы уже не воспринимаются как "шанс на спасение" при падении.Рубрика "не-контроль". Как человек, который теперь имеет опыт каркасного строительства и летом, и зимой - хотел бы поделиться некоторыми наблюдениями о самозастройке в холодное время года.

Начнём с преимуществ.

+ Экономия времени. Не нужно откладывать стройку до прихода тепла.

+ Нет дождя. Считается, что для пиломатериалов он опаснее, чем снег. Но тут есть нюансы - см. выше.

+ Сезонное снижение цен на стройматериалы. Но тут такое. Возможно, что конкретно прошлой осенью цены немного "упали" не только и не столько из-за зимы, сколько из-за общеэкономических причин. Весной и перед известными событиями, например, цены, наоборот, ползли вверх. Не берусь судить за все позиции, но вот, например, лист OSB-3 12 мм (2,44x1,22 м) в 2015 году стоил 629 р. Сейчас в "Бауцентре" точно такой же лист стоит 699 р. Так что в целом норм.

+ Нет насекомых.

+ Нет чёртового июньского пекла. Я вообще не из тех людей, кто в восторге от лета. Есть такой фильм, "Несколько хороших парней" - там герой Джека Николсона произносит прикольную фразу: "Я спокойный мужик, но эта паскудная жара просто сводит меня с ума". Это прям про меня.

+ Работать на высоте немного спокойнее. На тебе много одежды, кругом снег - падать как будто не так страшно. Но тут тоже не без нюансов - см. выше.

Продолжаю читать оригинальное издание ОП №501 ЦД-75 и не перестаю удивляться, насколько продвинутой в то время была отечественная ультразвуковая дефектоскопия. Вот например: на фото - дефектоскоп ДУК-66П, 1976 г.в.

Продолжаю читать оригинальное издание ОП №501 ЦД-75 и не перестаю удивляться, насколько продвинутой в то время была отечественная ультразвуковая дефектоскопия. Вот например: на фото - дефектоскоп ДУК-66П, 1976 г.в.

Сейчас это сложновато представить, но уже тогда, полвека назад с этим прибором делали вещи.

- Применяли АРД-диаграммы (накладные АРД-шкалы).

- При настройке чувствительности задавали сразу 2 браковочных уровня.

- Определяли коэффициент формы дефектов, классифицировали их на объёмные и плоскостные.

- Использовали одновременно два наклонных совмещённых ПЭП, подключаемых по схеме "тандем".

- Вовсю контролировали сварные соединения с подкладными кольцами. Ориентируясь вот на этот мизерный экран, умудрялись разбираться, где эхо-сигналы от подкладки, где от непровара, от затёка, от зазора, надкорневых трещин и пр.

- Проверяли настройки чувствительности не реже чем через каждые 30 минут (п. 1.6.9). Не через 1 часа или даже 3 часа, как во многих современных НТД.

- Контролировали подповерхностную зону сварных соединений с возбуждением головных волн.

- Сохраняли вот такие дефектограммы при обнаружении дефектов.

Ну космос же.

Но я не к тому, что раньше вот всё могли и были крутые, а сейчас не то пальто. И сейчас всё могут, есть первоклассные специалисты, которые наверняка и с такими приборами не растерялись бы.Конечно, расставлять точки над "и" должны профессионалы. Уверен, что у выпускников ПГУПС (Санкт-Петербург), ТПУ и РЦАКД (Томск), НУЦ "Качество" (Москва), УЦА (Екатеринбург) и других уважаемых учебных заведений - подобной "каши" в голове не возникает. Но поскольку это мой микро-блог, то позволю себе немного порассуждать.

Моё предположение в том, что в стандартах подразумевается простейшая ситуация, когда угол ввода определяется на мерах типа СО-2, V1, V2, СО-3Р и др. И в этом случае - да, акустическая ось = центральный луч. Вероятно, по этой причине в стандартах второй термин попросту отсутствует, в них только про ось. Но если речь заходит про большие толщины, где может произойти квазиискривление, то максимум может "браться" не акустической осью, а каким-нибудь боковым лучом - и тогда уже он будет считаться центральным. И формально, угол ввода будет смещаться в его сторону. А акустической осью будет оставаться тот луч, который соответствует углу преломления (поэтому, вероятно, отождествлять его с понятием "угла ввода" не всегда корректно) и является продолжением осью пучка, падающего в призме ПЭП (то есть некая условная линия, которая теоретически вырисовывалась бы по закону Снеллиуса).

Но это не точно.Ещё немного духоты про терминологию. Учебник Е.Ф. Кретова ("Ультразвуковая дефектоскопия в энергомашиностроении", 2014), с. 108: "линия, соединяющая точки максимальной амплитуды волны в дальней зоне и её продолжение в ближней зоне, называется акустической осью". ГОСТ Р ИСО 5577-2009, п. 2.1.7: "ось пучка - линия, проходящая через точки максимального звукового давления в дальней зоне источника звука и её продолжение в ближнюю зону". ГОСТ Р 55724-2013, п. 3.1.2: "акустическая ось - линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и её продолжение в ближней зоне". То есть акустическая ось - это там, где максимум. Окей, смотрим дальше.

ГОСТ Р ИСО 5577-2009, п. 2.3.3: "угол преломления - угол между акустической осью преломлённого пучка и нормалью к границе раздела сред". ГОСТ Р 55724-2013, п. 3.1.28: "угол ввода - угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющий центр цилиндрического отражателя с точкой выхода луча при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая". То есть угол ввода - определяется по максимуму, то есть по акустической оси. Об этом также прямо сказано в ГОСТ 23829-85, с. 7: "угол ввода преобразователя - угол между нормалью к поверхности ввода и акустической осью преобразователя...".

Вопрос: что в таком случае собой представляет центральный луч? Где он "физически" в пучке, если максимум приходится на акустическую ось? Ну, наверное, они совпадают. Тем более что там же на с. 108 у Е.Ф. Кретова: "в однородной среде луч, направленный вдоль акустической оси, называется центральным лучом".

Но нет. Другой учебник, В.Г. Щербинского ("Технология ультразвукового контроля сварных соединений", 2014), с. 57: "Акустической осью <...> преобразователя в изделии называют преломлённую акустическую ось пьезопластины. <...> Акустическая ось ПЭП может не совпадать с центральным лучом, который также начинается в точке выхода, но соответствует максимуму диаграммы направленности. Угол преломления центрального луча называют углом ввода". В справочнике "Неразрушающий контроль" (том №3 "Ультразвуковой контроль", 2008), на с. 209 описано условие, при котором акустическая ось не совпадает с центральным лучом - речь про квазиискривление акустической оси. И там же: "угол наклона акустической оси всегда больше или равен углу ввода".

Но ведь угол ввода определяется по максимуму? Как в таком случае максимум может не совпадать с акустической осью, которая по определению приходится на этот максимум? Что вообще происходит? Если об этом будет вопрос на тестировании - в какое окно лучше выйти?!...Я уже как-то рассказывал, что теперь редакция "Дефектоскопист.ру" оказывает посильную поддержку фонду "Алёша". И вот только что обнаружил, что оказывается, позавчера был успешно закрыт сбор (сумма, на минуту, 21 502 668 р.) для одной из подопечных, для которой и мы отправили скромный перевод на прошлой неделе. Новость, которая скрасила этот день. Про других ребятишек, которым нужна помощь, можно почитать здесь.Решил ознакомиться с ОП №501 ЦД-75. Очень увлекательное чтение. Конечно, координатные и специальные шкалы для какого-нибудь ДУК-66П пугают одним своим видом, но всё равно прикольно. Отличный текст, в котором методические указания плавно перетекают в инструкции по работе с дефектоскопами типа УДМ, а инструкции - плавно переходят в разбор практических примеров, а потом снова "выруливает" к "классическому" стандарту.

Много чего обращает на себя внимание. Вот, например, приглянулись формулы для расчёта ширины зоны зачистки. В учебном центре тоже рассказывали про 2,5*S+40 мм, но тут оказалось, что это для толщин до 70 мм, а для больших толщин - есть другая формула. Понимаю, что ключевая фраза здесь "не менее", но просто любопытства ради пробовал сопоставлять результаты с другой известной формулой 2*S*tg(A)+A+B. Например, если взять всё ту же толщину 13 мм, ОШЗ 10 мм, ПЭП с углом ввода 65 градусов (т.е. tg(A) = 2,14), длиной 36,5 мм. По первой формуле получается 72,5 мм. По второй - 102,14 мм. При этом в ОП не уточняется, про какую схему сканирования идёт речь. Если подразумевается прямой луч, то по второй формуле тоже получается чуть больше, 74,32 мм.

Ещё интересно про притирку ПЭП - документ предписывает профилировать их под наружный диаметр до 200 мм и содержит уточнение по поводу того, что радиус кривизны контактной поверхности должен быть на 1-2 мм больше радиуса кривизны изделия. Насколько я понимаю, это самое строгое требование такого толка - ту же цифру встречал только в РД РОСЭК-001-96. А вот по ГОСТ Р 55724-2013, для сравнения, притирать нужно для диаметров до 400 мм. В новейшем ГОСТ Р 50.05.02-2022 по этому поводу дано известное выражение 15q (q - ширина контактной поверхности ПЭП).

В общем, ещё раз спасибо Николаю Павловичу за шикарный подарок в виде такого классного издания.

Про небольшую путаницу в терминах "выпуклость сварного шва", "высота шва", "высота выпуклости" и "усиление шва" я уже как-то писал в этом микро-блоге. Ещё одна забавная дефиниция в РД 03-606-03 - это "случайное оплавление основного металла в результате зажигания или гашения дуги". Забавна она тем, что под этим понятием имеется в виду "местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного и (или) преднамеренного возбуждения дуги вне разделки соединения". Казалось бы, слово "случайное" в термине лишнее (раз уж возбуждение дуги может быть и преднамеренным). С другой стороны, если бы дефект назывался просто "оплавление основного металла в результате зажигания или гашения дуги" - то это было бы ещё более странно, потому как суть сварки в этом-то и состоит. Поэтому разработчиков понять можно, тем более что, если вдуматься, то скорее всего они подразумевали "случайным" именно "оплавление", а не зажигание дуги. Ну то есть сварщик мог и целенаправленно чиркать где-то рядом со стыком, но при этом совершенно не планируя оплавлять металл в этом месте. Но он оплавился - и в таком контексте это произошло, действительно, случайно.

Про небольшую путаницу в терминах "выпуклость сварного шва", "высота шва", "высота выпуклости" и "усиление шва" я уже как-то писал в этом микро-блоге. Ещё одна забавная дефиниция в РД 03-606-03 - это "случайное оплавление основного металла в результате зажигания или гашения дуги". Забавна она тем, что под этим понятием имеется в виду "местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного и (или) преднамеренного возбуждения дуги вне разделки соединения". Казалось бы, слово "случайное" в термине лишнее (раз уж возбуждение дуги может быть и преднамеренным). С другой стороны, если бы дефект назывался просто "оплавление основного металла в результате зажигания или гашения дуги" - то это было бы ещё более странно, потому как суть сварки в этом-то и состоит. Поэтому разработчиков понять можно, тем более что, если вдуматься, то скорее всего они подразумевали "случайным" именно "оплавление", а не зажигание дуги. Ну то есть сварщик мог и целенаправленно чиркать где-то рядом со стыком, но при этом совершенно не планируя оплавлять металл в этом месте. Но он оплавился - и в таком контексте это произошло, действительно, случайно.

P.S. Да, я бываю душным.Несколько дней назад довелось услышать мнение, будто бы защитную плёнку на экране дефектоскопа лучше убирать. Мол, она может накапливать некий статический заряд, что может привести к преждевременному выходу экрана из строя. Мне-то снимать её категорически не хотелось и не хочется - напротив, для себя решил сохранять её как можно дольше, пока она сама не отклеится и не начнёт откровенно портить кадр. Но на всякий случай решил проконсультироваться в НПЦ "Кропус", мало ли что. И оказалось, что да, враки это всё: плёнку можно спокойно оставлять, никакого вреда от неё нет.

Только сейчас обнаружил, что на YouTube-канале НПЦ "ЭХО+" опубликовано эффектное видео об УЗК бандажей вращающихся печей на одном из цементных заводов. Вообще, в этом центре умеют в оригинальные инфоповоды - чего стоит хотя бы изданный 3 года назад сборник по дефектометрии и АУЗК.

Только сейчас обнаружил, что на YouTube-канале НПЦ "ЭХО+" опубликовано эффектное видео об УЗК бандажей вращающихся печей на одном из цементных заводов. Вообще, в этом центре умеют в оригинальные инфоповоды - чего стоит хотя бы изданный 3 года назад сборник по дефектометрии и АУЗК.

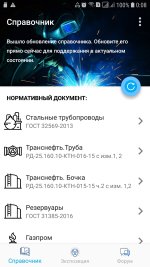

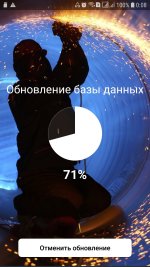

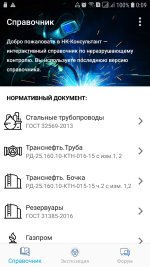

При работе с приложением "НК-Консультант" не будет лишним поглядывать за синей кнопкой в "шапке" экрана: если она есть, значит, уже доступно актуальное обновление базы данных.

Разработчики систематически дополняют функционал, вносят исправления, загружают новые рентгеновские снимки в альбом, актуализируют нормативно-технические документы и пр. В общем, нажимаем эту кнопку - база данных обновляется.

Пара минут на всё - и мы работаем с наисвежайшей версией "НК-Консультант". А кнопка после этого исчезает.

Возможно, самые внимательные зрители заметили, что в новом сюжете, который сегодня вышел на канале, я использую не тот преобразователь, что был изначально прописан в технологической карте. Там был другой датчик, ALC2565. Я подбирал его в соответствии с таблицей 19 регламента СТО Газпром 2-2.4-083-2006, предполагая, что стрела у него в пределах 10 мм, как того требует документ. И лишь потом я узнал, что у датчика с круглой пьезопластиной такого диаметра (12 мм) стрела будет, как минимум, 12-13 мм, а то и все 17-19 мм. Изготовить датчик с таким пьезоэлементом и при этом «уместить» стрелу всего в 10 мм – технически возможно, но фактически это уже будет специализированный ПЭП по индивидуальному заказу. Причём работать с таким – тоже надо умеючи, поскольку сохраняется высокая вероятность возникновения шумов и переотражений от передних углов призмы. Если посмотреть стандартные преобразователи АМКРО (всё тот же ALC2565), «Константа УЗК» (например, П121-2,5-65-512) и «TWN Технолоджи» (например, TWN-APS-F2.5S1212-65), то у преобразователей с рабочей частотой 2,5 МГц, углом ввода 65 градусов и круглой пьезопластиной диаметром 12 мм – стрела также составляет 12 мм.

Возможно, самые внимательные зрители заметили, что в новом сюжете, который сегодня вышел на канале, я использую не тот преобразователь, что был изначально прописан в технологической карте. Там был другой датчик, ALC2565. Я подбирал его в соответствии с таблицей 19 регламента СТО Газпром 2-2.4-083-2006, предполагая, что стрела у него в пределах 10 мм, как того требует документ. И лишь потом я узнал, что у датчика с круглой пьезопластиной такого диаметра (12 мм) стрела будет, как минимум, 12-13 мм, а то и все 17-19 мм. Изготовить датчик с таким пьезоэлементом и при этом «уместить» стрелу всего в 10 мм – технически возможно, но фактически это уже будет специализированный ПЭП по индивидуальному заказу. Причём работать с таким – тоже надо умеючи, поскольку сохраняется высокая вероятность возникновения шумов и переотражений от передних углов призмы. Если посмотреть стандартные преобразователи АМКРО (всё тот же ALC2565), «Константа УЗК» (например, П121-2,5-65-512) и «TWN Технолоджи» (например, TWN-APS-F2.5S1212-65), то у преобразователей с рабочей частотой 2,5 МГц, углом ввода 65 градусов и круглой пьезопластиной диаметром 12 мм – стрела также составляет 12 мм.

Какие решения существуют для такой ситуации? Самое простое и доступное – использовать ПЭП не с круглой, а с прямоугольной пьезопластиной. Пример – всё тот же ANB2565, с которым я в итоге и настраивался. У него как раз прямоугольная пьезопластина 8x10 мм и стрела 10 мм. Другой вариант – использовать преобразователь с круглой пьезопластиной, но со сменной призмой. Пример (правда, с другим углом и частотой) – датчик TWN-MSWC-F2.25D13 со сменной призмой TWN-D13-A70. Стрела у такого преобразователя составляет всего 9-10 мм.Завтра на нашем YouTube-канале стартует 7-й сезон. Видео для него я старался делать как можно более "лаконичными" по хронометражу. Для себя ориентируюсь на 3-5 минут, но это в идеале. Сегодня, когда заливал новое видео на канал, почему-то вспомнил разговор в 2013 году с коммерческим директором одного из поставщиков оборудования НК. Той фирмы давно уж нет, но тогда этот руководитель рассказывал мне, как в конце нулевых они задумали сделать себе сайт. Причём не просто какую-нибудь визитку, а гипер-мега-квази-портал, чтоб и интернет-магазин, и интеграция с 1С, и новостной ресурс, и агрегатор, и с системой мгновенного обмена сообщениями с клиентами, и с ведением склада, отслеживанием посылок, и с аналитикой, и с возможностями для электронного документооборота (тогда это вообще было в диковинку). В общем, чтоб один сайт, на одном домене - и закрывал бы ВСЕ рабочие задачи. В принципе, для 2008-2010 гг. амбиции вполне понятные: потоки нефтедолларов, гигантские стройки, сравнительно вольготные условия для бизнеса, серый нал, веб-технологии развивались семимильными шагами... Но даже сегодня построить такой сайт было бы крайне проблематично и дико дорого. А в те годы - просто нереально. Так что проект так и остался проектом.

Как это связано с отказом от 40-минутных видео-"полотен"? Я верю, что конкретная задача по устранению болевых точек - это намного лучше, чем хитро-выдуманный неподъёмный прожект, настолько масштабный и необъятный, что уже на этапе формирования ТЗ способен обессилить всю команду. Не надо пытаться одним движением решить все проблемы. Пока будешь его планировать - потратишь гораздо больше времени, сил, нервов и денег, чем если бы просто систематически делал своё дело. Так что я сейчас стараюсь избегать ситуаций, когда та или иная рабочая задача может скатиться в "производственный ад". Это тоже один из моих любимых терминов. Про "синдром помещика" я уже рассказывал, а к "производственному аду" ещё вернёмся.Короткая, но поучительная (в личном плане) история о том, как я облажался с катушками, теми самыми. Металл для них я закупил летом 2021-го, у поставщика по рекомендации. Не перепроверил толщину. Глупая ошибка. Вместо положенных 13 мм она составляла от 11 до 13 мм. Проблема в том, что именно под толщину 13 мм я ранее составил технологические карты в соответствии с СТО Газпром 2-2.4-083-2006. И с точки зрения подбора наклонного ПЭП и опорного отражателя 11 и 13 мм - две огромные разницы. Для толщины стенки 11 мм нужен ПЭП с рабочей частотой 5 МГц и зарубка 2,0x1,5 мм. Для 12 и 13 мм - ПЭП с рабочей частотой 2,5 МГц и зарубка 2,0x2,0 мм. Для толщины 11 мм по упомянутому регламенту АРД применять нельзя, для 12 и 13 мм - можно.

Не знаю, как с такой разнотолщинностью работают на реальных объектах. Пришлось отказаться от части отснятого материала, но ряд сюжетов с катушкой всё же выйдет. В одном из них, по ВИК, толщина играет роль только с точки зрения норм отбраковки - тут уж я оставил значения для толщины 13 мм. Делать дополнительные версии техкарты с нормами для других толщин тупо не захотелось. К тому же для меньших толщин допуски были бы ещё жёстче - а катушки наши и без того безнадёжный брак с точки зрения ВИК. Что касается УЗК, то уже готов сюжет, где как раз фигурирует фактическая толщина стенки и продемонстрирована попытка интерпретировать эхо-сигналы с учётом этого. В нём можно будет придраться к датчику - потому что он подобран был для толщины 13 мм, а фактическая толщина 11 мм.

Вывод простой. Всегда. Всё. Нужно. Контролировать.Вообще, выбор контактной жидкости большой - вот здесь, например, наша подборка требований из НТД, а вот тут и и тут - опросы форумчан, кто какую предпочитает. Но вот недавно, например, надо было проконтролировать примерно 6 п.м. сварных соединений - и пришлось взять масло, просто потому что оно дешёвое, его много и совсем не жаль. А геля - всего несколько баллончиков. Поэтому когда говорят про КЖ, то, конечно, люди ещё и смотрят на расход и стоимость. Так что с остальными нюансами (упаковка, вязкость, удобство нанесения и пр.) уже приходится мириться по факту.В личке спросили про впечатления от геля "КЛЕВЕР УЗК-Про". И действительно, я ведь о нём акцентированно ещё не высказывался. На самом деле, пока могу сравнивать только с моторным маслом, да и то, лишь применительно к "тепличным условиям". Работал с ним при комнатной температуре и пару раз при -5С на улице. Конечно, в сравнении с маслом работать намного приятнее - гель действительно легче вытереть, пятен на перчатках и ветоши он не оставляет, не пахнет, в меру вязкий (на диаметрах 273 мм и 426 мм всё было норм), в меру жидкий (не засыхает, даже если оставить его на образце на пару часов). Не знаю, у кого как, но если я, например, беру масло - то через какое-то время оно у меня на рабочем месте примерно везде: на перчатках, на приборе, на кабеле, на ветоши, на черновике заключения - короче, на всех поверхностях в радиусе 1,5 м. С гелем, конечно, всё намного чище. При отрицательной температуре нареканий с ним тоже не было. На новых настроечных образцах, конечно, ПЭП может и залипнуть. Если шероховатость похуже, то таких ситуаций уже не возникает.

Если говорить про "дозатор", то да, немногочисленные остатки могут вытекать из него и после выдавливания геля. Поэтому в конце работы надо насухо всё вытирать ветошью. Но зато такой "форм-фактор" позволяет одной рукой открывать "баллон", выдавливать гель и закрывать "баллон".

-

Загрузка...

-

Загрузка...

-

Загрузка...

-

Загрузка...