По поводу моего вчерашнего бубнежа. Упустил из виду п. 8.5 из ГОСТ Р 56512-2015: "Образцы, приведённые в приложении В [МО-1, МО-2, МО-3, МО-4 и другие, к которым и возникли вопросы - прим. моё], и им подобные, отличающиеся от объектов контроля, не допускается использовать при оценке возможности применения магнитопорошкового метода определения режимов контроля конкретных объектов и оценки выявляемости на них дефектов. В этом случае должны использоваться образцы, по форме, размерам и материалу соответствующие объектам контроля..." Аналогичное положение - в п. 6.3.8 ГОСТ Р 50.05.06-2018, например.

Выходит, что контрольные образцы типа МО-1, МО-2, МО-3 или эталонные образцы, описанные в приложении к ГОСТ Р ИСО 9934-2-2011 - это чисто для того, чтобы проверить работоспособность НУ и индикатора? Для подготовки к МПК конкретного объекта нужен другой контрольный образец. С одной стороны, логично - ведь только так можно учесть реальное соответствие схемы и параметров намагничивания и выявляющей способности магнитного индикатора конкретной геометрии объекта контроля. Но тогда получается жутковато - это ж сколько денег нужно потратить на то, чтобы снабдить лабораторию таким количеством "железа"? Даже если в качестве контрольных образцов брать реальные детали с реальными дефектами - всё равно ведь нужно потратиться на их паспортизацию и аттестацию. А если реальных деталей нет - где заказывать такое количество КО? Это не УЗК, я что-то не припомню, чтобы у нас было много производителей, способных делать такие вещи. Лично я держал в руках только образец от томского РЦАКД, да и то, насколько я понимаю, в производстве такие образцы намного сложнее, чем те же образцы для УЗК. Там всё-таки давно отработанные, понятные технологии, а как быть, если у вас куча деталей разных форм и размеров, из разных материалов? И что, реальные лаборатории прям так сильно со всем этим заморачиваются? Ну не знаю...

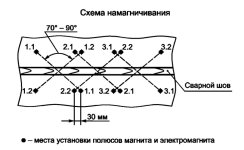

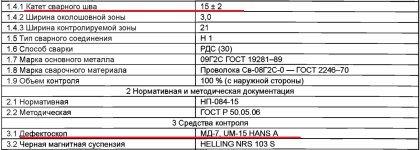

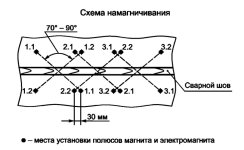

P.S. Мне одному кажется, что в приложениях к некоторым нормативным документам, где приводятся типовые формы технологических карт, нарочно добавляют точечные "нестыковки", типа чтобы было проще вычислять тех, кто копирует их вслепую? То в приложениях Б.4-Б.5 к СТО Газпром 15-1.3-004-2023 с типовыми ТК РУЗК говорится о настройке браковочного и поискового уровня чувствительности (о контрольном ни слова - хотя именно на нём, согласно тому же стандарту, следует измерять условную протяжённость и условное расстояние между дефектами). То в приложении А к ГОСТ Р 50.05.06-2018 приведена схема намагничивания, которая, как видится, больше подошла бы для постоянного магнита на гибком магнитопроводе (если говорить про угловой шов, судя по тому, что в размерах приведён катет) либо для стыкового шва, но с классическим ярмовым П-образным электромагнитом (UM 15 HANSA-230, как указано).

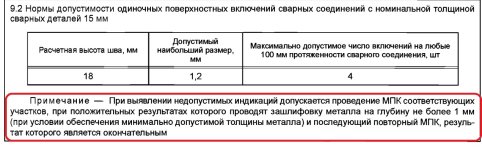

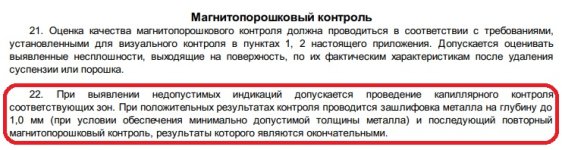

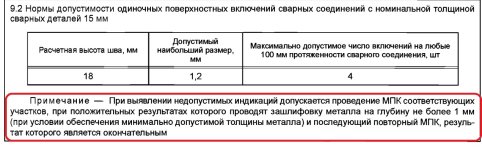

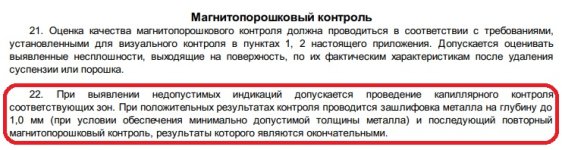

И дальше в примечаниях - фраза, которая сильно уж похожа на выдержку из НП-105-18, только метод не тот:

Выходит, что контрольные образцы типа МО-1, МО-2, МО-3 или эталонные образцы, описанные в приложении к ГОСТ Р ИСО 9934-2-2011 - это чисто для того, чтобы проверить работоспособность НУ и индикатора? Для подготовки к МПК конкретного объекта нужен другой контрольный образец. С одной стороны, логично - ведь только так можно учесть реальное соответствие схемы и параметров намагничивания и выявляющей способности магнитного индикатора конкретной геометрии объекта контроля. Но тогда получается жутковато - это ж сколько денег нужно потратить на то, чтобы снабдить лабораторию таким количеством "железа"? Даже если в качестве контрольных образцов брать реальные детали с реальными дефектами - всё равно ведь нужно потратиться на их паспортизацию и аттестацию. А если реальных деталей нет - где заказывать такое количество КО? Это не УЗК, я что-то не припомню, чтобы у нас было много производителей, способных делать такие вещи. Лично я держал в руках только образец от томского РЦАКД, да и то, насколько я понимаю, в производстве такие образцы намного сложнее, чем те же образцы для УЗК. Там всё-таки давно отработанные, понятные технологии, а как быть, если у вас куча деталей разных форм и размеров, из разных материалов? И что, реальные лаборатории прям так сильно со всем этим заморачиваются? Ну не знаю...

P.S. Мне одному кажется, что в приложениях к некоторым нормативным документам, где приводятся типовые формы технологических карт, нарочно добавляют точечные "нестыковки", типа чтобы было проще вычислять тех, кто копирует их вслепую? То в приложениях Б.4-Б.5 к СТО Газпром 15-1.3-004-2023 с типовыми ТК РУЗК говорится о настройке браковочного и поискового уровня чувствительности (о контрольном ни слова - хотя именно на нём, согласно тому же стандарту, следует измерять условную протяжённость и условное расстояние между дефектами). То в приложении А к ГОСТ Р 50.05.06-2018 приведена схема намагничивания, которая, как видится, больше подошла бы для постоянного магнита на гибком магнитопроводе (если говорить про угловой шов, судя по тому, что в размерах приведён катет) либо для стыкового шва, но с классическим ярмовым П-образным электромагнитом (UM 15 HANSA-230, как указано).

И дальше в примечаниях - фраза, которая сильно уж похожа на выдержку из НП-105-18, только метод не тот: