Вчера вечером на YouTube-канале "Лекторий НИИ Интроскопии" был опубликован наглядный, информативный, толково сделанный обзор универсального шаблона TapiRUS. За ночь видео набрало больше 100 просмотров, что для нашей тематики вполне неплохо. Немного не хватает тайм-кодов и напрашивается ссылка в описании на страницу продукта, но этот "обвес" можно докрутить и позже. Главное - отличный сюжет.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Вам необходимо обновить браузер или попробовать использовать другой.

Вам необходимо обновить браузер или попробовать использовать другой.

-

Новый ГОСТ 34991-2023 "Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Методы ультразвукового контроля" местами очень похож на СТО-ГК "Трансстрой"-012-2018 "Конструкции стальные мостов. Заводское изготовление. Технические условия". Любопытно, кстати, что в ГОСТ 34991-2023 нет конкретных требований к стреле ПЭП, вместо этого дана известная формула:

Меня в своё время больше всего смущала именно эта z. Как мне тогда объяснял Андрей Васильевич Давыдкин (ПГУПС), z - половина ширины пучка, то есть такое расстояние, дальше которого которого должна находиться акустическая ось при однократно-отраженном луче, чтобы боковой луч не попадал на криволинейную поверхность валика. И мне было непонятно, откуда брать эту цифру, как её вычислять. По счастью, и в документах "Трансстроя", и в новом стандарте дана подсказка:

Ну а вообще почему-то вот сразу чувствуется, что ГОСТ 34991-2023 разработан элитой отечественной школы УЗК на данный момент. Не знаю, почему. Как-то ощущается, и всё.Интересно, это будет старый прибор или всё-таки обновлённая версия, которую анонсировали ещё в 2020 году и которую умышленно или случайно засветили на сайте, но пока не добавили в каталог?

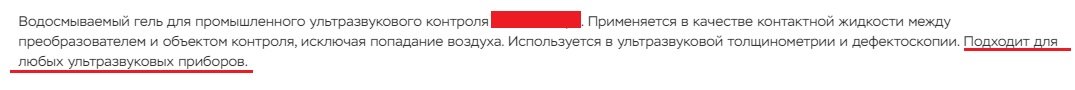

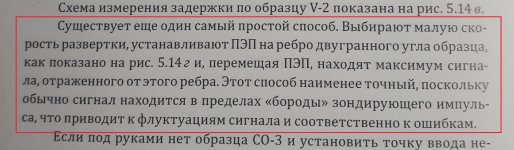

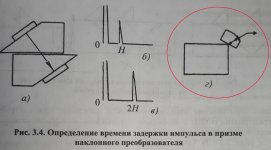

Любопытства ради решил попробовать способ определения задержки в призме наклонного ПЭП, описанный в "букварях":

Любопытства ради решил попробовать способ определения задержки в призме наклонного ПЭП, описанный в "букварях":

Так вот для начала - результат автоматической калибровки задержки в призме по СО-3 (7,50 мкс):

Далее - переводим шкалу в мкс, сокращаем длительность и обнуляем задержку развёртки, обнуляем задержку в призме (если она задана в настройках прибора), устанавливаем ПЭП на двугранный угол меры СО-2 и корректируем а-Зону (параметры а-Начало и а-Ширина), чтобы застробить нужный сигнал. Получаем 7,59 мкс:

По-моему, получилось вполне неплохо, хоть способ и подаётся как наименее точный. Правда, тут надо сделать поправку на возможности современных дефектоскопов (в частности, УСД-60ФР) по регулировке развёртке и стробированию сигналов намного шире. Всё это можно корректировать с точностью до 0,01 мкс, так что со стробированием нужных сигналов в "бороде" (см. скрин выше) больших проблем быть не должно. К тому же в УСД-60ФР дополнительно есть режим Лупа, чтобы делать это ещё точнее:

Ну и да - если в настройках прибора задан угол ввода ПЭП, то для измерения нужно добавить величину Sa (путь по лучу в а-Зоне). Если угол обнулён, то можно посмотреть результат и по Ya (глубина залегания в а-Зоне):

И да, нужно следить за тем, чтобы двугранный угол совпадал с точкой выхода ПЭП, иначе ерунда может получиться.По поводу моего вчерашнего бубнежа. Упустил из виду п. 8.5 из ГОСТ Р 56512-2015: "Образцы, приведённые в приложении В [МО-1, МО-2, МО-3, МО-4 и другие, к которым и возникли вопросы - прим. моё], и им подобные, отличающиеся от объектов контроля, не допускается использовать при оценке возможности применения магнитопорошкового метода определения режимов контроля конкретных объектов и оценки выявляемости на них дефектов. В этом случае должны использоваться образцы, по форме, размерам и материалу соответствующие объектам контроля..." Аналогичное положение - в п. 6.3.8 ГОСТ Р 50.05.06-2018, например.

Выходит, что контрольные образцы типа МО-1, МО-2, МО-3 или эталонные образцы, описанные в приложении к ГОСТ Р ИСО 9934-2-2011 - это чисто для того, чтобы проверить работоспособность НУ и индикатора? Для подготовки к МПК конкретного объекта нужен другой контрольный образец. С одной стороны, логично - ведь только так можно учесть реальное соответствие схемы и параметров намагничивания и выявляющей способности магнитного индикатора конкретной геометрии объекта контроля. Но тогда получается жутковато - это ж сколько денег нужно потратить на то, чтобы снабдить лабораторию таким количеством "железа"? Даже если в качестве контрольных образцов брать реальные детали с реальными дефектами - всё равно ведь нужно потратиться на их паспортизацию и аттестацию. А если реальных деталей нет - где заказывать такое количество КО? Это не УЗК, я что-то не припомню, чтобы у нас было много производителей, способных делать такие вещи. Лично я держал в руках только образец от томского РЦАКД, да и то, насколько я понимаю, в производстве такие образцы намного сложнее, чем те же образцы для УЗК. Там всё-таки давно отработанные, понятные технологии, а как быть, если у вас куча деталей разных форм и размеров, из разных материалов? И что, реальные лаборатории прям так сильно со всем этим заморачиваются? Ну не знаю...

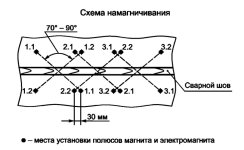

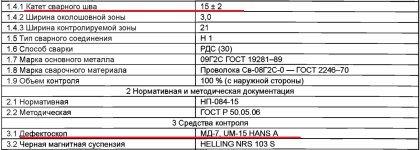

P.S. Мне одному кажется, что в приложениях к некоторым нормативным документам, где приводятся типовые формы технологических карт, нарочно добавляют точечные "нестыковки", типа чтобы было проще вычислять тех, кто копирует их вслепую? То в приложениях Б.4-Б.5 к СТО Газпром 15-1.3-004-2023 с типовыми ТК РУЗК говорится о настройке браковочного и поискового уровня чувствительности (о контрольном ни слова - хотя именно на нём, согласно тому же стандарту, следует измерять условную протяжённость и условное расстояние между дефектами). То в приложении А к ГОСТ Р 50.05.06-2018 приведена схема намагничивания, которая, как видится, больше подошла бы для постоянного магнита на гибком магнитопроводе (если говорить про угловой шов, судя по тому, что в размерах приведён катет) либо для стыкового шва, но с классическим ярмовым П-образным электромагнитом (UM 15 HANSA-230, как указано).

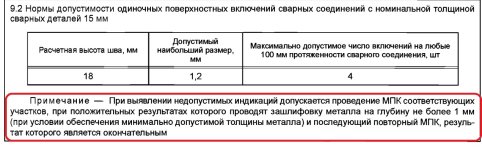

И дальше в примечаниях - фраза, которая сильно уж похожа на выдержку из НП-105-18, только метод не тот:

Интересно, а почему в НТД на магнитопорошковый контроль нет требования, по которому межполюсное пространство при использовании электромагнита было бы одинаковым и на контрольном образце, и на объекте контроля? Везде говорится лишь про диапазон значений от 70 до 250 мм. Но если, например, я проверяю работоспособность НУ и суспензии на МО-1, МО-2 или МО-3, то это значит, что межполюсное расстояние будет не больше 180 мм и даже меньше - если прикладывать полюса не к торцам, а вот так:

Интересно, а почему в НТД на магнитопорошковый контроль нет требования, по которому межполюсное пространство при использовании электромагнита было бы одинаковым и на контрольном образце, и на объекте контроля? Везде говорится лишь про диапазон значений от 70 до 250 мм. Но если, например, я проверяю работоспособность НУ и суспензии на МО-1, МО-2 или МО-3, то это значит, что межполюсное расстояние будет не больше 180 мм и даже меньше - если прикладывать полюса не к торцам, а вот так:

Это как бы в продолжение той темы. Если я правильно понимаю, то принципиальных подхода к проверке работоспособности НУ и магнитного индикатора два:

1) проверяем только на контрольных образцах. Но тогда, по логике, "конфигурация" полюсов и межполюсное расстояние должны быть такими же, как на КО, разве нет?

2) проверяем на КО, но ещё - следим за напряжённостью магнитного поля (тангенциальной составляющей) при помощи магнитометра. Но тогда, опять же, куча вопросов насчёт того, что корректно измерять эту самую напряжённость не так-то просто - хотя бы потому, что датчики, мягко говоря, не самые компактные и по высоте они тупо больше, чем "ноги" любого электромагнита.

Получается, что идеального решения нет?! Упрощение вопроса до проверки подъёмной силы тоже не выглядит идеальным вариантом - ввиду всё той же причины №1.

Дальше. Как быть, если, например, нужно расположить электромагнит перпендикулярно к образующей объекта цилиндрической формы, малого диаметра? Полюса придётся "заламывать", примерно так:

Это окей, если можно выбрать другой способ намагничивания. Но как быть, например, с теми же трубопроводами малого диаметра в эксплуатации? Если намагничивание выполняется вдоль образующей - то полюса придётся "расправлять", а в перпендикулярном направлении ("поперёк" образующей) - снова "заламывать"? И как считать длину и ширину контролируемого участка на изогнутой поверхности? Нужно ли как-то учитывать радиус кривизны?

И ещё - от какой точки измерять длину контролируемого участка при таком положении полюсов, особенно если они прилегают к поверхности ОК не всей своей площадью?! От переднего края полюса, от его средней точки - откуда?

В общем, с магниткой всё не так просто...Не, ну это просто совпадение. Только вчера прокомментировал - и сегодня уже опубликовано обновлённое видео, с подробностями. Но так как этот микро-блог никто не читает - то моё влияние исключено.

...Кстати, диапазон измерения толщины при использовании метода Зонд-Эхо-Покрытие для датчика П112-5-10/2-Е начинается от 1,5 мм. Но, как видно, с толщиной 1,0 мм он тоже справился.

Ну и обратим внимание на положение границы зоны контроля (красная вертикальная линия на развёртке, выделена голубой стрелочкой). Несмотря на то, что сигнал от границы раздела покрытие-металл может в неё не попадать, выполнению замеров это не мешало.

В продолжение дискуссии, которая пару недель назад (как быстро летит время!) случилась в нашем "Телеграме". Небольшой эксперимент.

В продолжение дискуссии, которая пару недель назад (как быстро летит время!) случилась в нашем "Телеграме". Небольшой эксперимент.

Цель: проверить, будет ли в режиме А-скан наблюдаться эхо-сигнал от границы раздела покрытие-металл, и посмотреть, как он будет себя вести на разных образцах и с разными настройками толщиномера.

Матчасть: ультразвуковой толщиномер "Булат 3", преобразователь П112-5-10/2-Е, образец-ступенька из стали толщиной 1,0-15,0 мм, настроечный образец толщиной 20 мм, меры толщины покрытия толщиной 0,484 мм и 1,96 мм, контактный гель "КЛЕВЕР УЗК-Про".

Порядок выполнения:

1. Наносим гель на ступеньку толщиной 1,0 мм, сверху прижимаем меру толщины покрытия (0,484 мм) и наносим гель на неё тоже. Методом Зонд-Эхо выполняем измерения. Видим, что измерения происходит по второму отражению (2,2 мм). Заметим, что скорость в мере толщины покрытия 2 650 мм/с, то есть примерно в 2 раза меньше, чем скорость в стали. Видимо, поэтому в сумме это даёт результат вдвое больше толщины основания.

2. Кстати, если попытаться просто сдвинуть правее зону контроля, чтобы исключить первый сигнал, то это ничего не изменит.

3. Первый сигнал - вероятно, от границы раздела, что легко проверить, подняв усиление на 4 дБ и доведя отрицательную полуволну до порога срабатывания (1,2 мм).

4. После переключения на метод Зонд-Эхо-Покрытие результат уже больше похож на правду. Первый сигнал, выделенный жёлтым маркером, это таки сигнал от границы раздела, а "второй" сигнал, выделенный красным маркером - первый донный.

И в режиме Цифры всё тоже гуд.

5. На всякий случай пробуем проделать то же самое на настроечном образце толщиной 20 мм. Опять видим два эхо-сигнала. Левее - от границы раздела покрытие-металл, правее - донный. Простой сдвиг границы зоны контроля не помогает - но при использовании метода Зонд-Эхо-Покрытие результаты получаются корректные.

6. Напоследок возвращаемся к ступеньке, на толщину 1,0 мм, но берём меру толщины покрытия потолще, 1,96 мм. Заметим, что амплитуда эхо-сигнала от границы раздела получается ещё больше, даже без повышения усиления.

Выводы: эхо-сигнал от границы раздела покрытие-металл таки наблюдается (что я и пытался доказать в том обсуждении), но его амплитуда зависит от толщины покрытия, толщины основания, усиления, адгезии и прочих условий (что тоже было понятно изначально). Кстати, по поводу адгезии. Между покрытием и основанием я наносил контактный гель. С одной стороны, читерство (получилось обойтись меньшим усилением), с другой - это ведь всего лишь эксперимент, ради которого намертво склеивать образцы было бы нерационально.

И да: для нормальных измерений толщины стенки под покрытием и/или толщины покрытий сам по себе А-скан не панацея. Нужна возможность не только "увидеть" отражение от границы раздела, но и как-то работать с этим сигналом, отталкиваться от него. Нужна либо пара стробов (пример мы показывали ранее), либо, как в "Булат 3", такой прикольный метод, как Зонд-Эхо-Покрытие.На мой скромный взгляд, можно было бы чуть подробнее рассказать о технологии контроля, о нормах отбраковки, производительности установки, ходе её разработки и пуско-наладки, других похожих кейсах и пр. Но, как говорится, спасибо и на том. В конце концов, не каждый день русскоязычный YouTube балуют такими видео.

RISKNEWS выпустил отличное интервью. Оригинал тут, если чтоА скачать "Диагност ПБ" можно в App Store и Play Market.

На сайте Удмуртского федерального исследовательского центра Уральского отделения Российской академии наук опубликована диссертация на тему "Чувствительность амплитудного теневого метода с использованием рэлеевских волн при структуроскопии и дефектоскопии металлоизделий пруткового и трубного сортамента" (автор - Максим Анатольевич Синцов). Много про ЭМА-преобразователи, готовая методика внутри.

На сайте Удмуртского федерального исследовательского центра Уральского отделения Российской академии наук опубликована диссертация на тему "Чувствительность амплитудного теневого метода с использованием рэлеевских волн при структуроскопии и дефектоскопии металлоизделий пруткового и трубного сортамента" (автор - Максим Анатольевич Синцов). Много про ЭМА-преобразователи, готовая методика внутри.

Несмотря на это (см. скрин), в работе говорится о настройке по надрезам глубиной до 1 мм и шириной не более 1 мм.

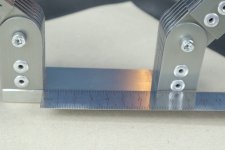

Оказывается, производством приспособлений для измерения смещения кромок и глубины подрезов типа ПСК-10, помимо компании "Арион", занимается ещё три предприятия (NDT Club - RFT ПИГП, "А3 Инжиниринг" - А3-ПИГП, "Альфа-НДТ" - АЛЬФА-ПГП). Но. Версия с магнитом есть только одна - ПСК-10М ЭЛИТЕСТ. И на мой взгляд, магнит здесь реально решает: с ним намного проще выполнять калибровку, он удерживает устройство на объектах цилиндрической формы (даже кривых, как на фото), на вертикальных и потолочных поверхностях. Он высвобождает руки оператора - с ним гораздо удобнее делать записи на схеме и размечать дефекты на самом объекте, пока устройство стоит себе спокойно и недвижимо. И, главное, магнит помогает точнее выполнять измерения. Если устройство не нужно постоянно прижимать руками (а это тоже можно делать по-всякому, и криво в том числе) - то всяких перекосов меньше, а значит, меньше ошибок и меньше погрешность. Да, конечно, на какой-нибудь аустенитной стали это всё не работает, но на углеродистой стали - очень даже да.

Оказывается, производством приспособлений для измерения смещения кромок и глубины подрезов типа ПСК-10, помимо компании "Арион", занимается ещё три предприятия (NDT Club - RFT ПИГП, "А3 Инжиниринг" - А3-ПИГП, "Альфа-НДТ" - АЛЬФА-ПГП). Но. Версия с магнитом есть только одна - ПСК-10М ЭЛИТЕСТ. И на мой взгляд, магнит здесь реально решает: с ним намного проще выполнять калибровку, он удерживает устройство на объектах цилиндрической формы (даже кривых, как на фото), на вертикальных и потолочных поверхностях. Он высвобождает руки оператора - с ним гораздо удобнее делать записи на схеме и размечать дефекты на самом объекте, пока устройство стоит себе спокойно и недвижимо. И, главное, магнит помогает точнее выполнять измерения. Если устройство не нужно постоянно прижимать руками (а это тоже можно делать по-всякому, и криво в том числе) - то всяких перекосов меньше, а значит, меньше ошибок и меньше погрешность. Да, конечно, на какой-нибудь аустенитной стали это всё не работает, но на углеродистой стали - очень даже да.

Дополнительно к сегодняшнему сюжету - ещё немного фотографий, сделанных в Инженерном дворике Томского политеха. Уютная и стильная локация, абсолютно открытая для всех желающих.

Дополнительно к сегодняшнему сюжету - ещё немного фотографий, сделанных в Инженерном дворике Томского политеха. Уютная и стильная локация, абсолютно открытая для всех желающих.

На сайте НПЦ "Кропус" появились страницы новых вихретоковых дефектоскопов - ВЕКТОР-20 и ВЕКТОР-40, которые по своему форм-фактору очень похожи на ультразвуковой толщиномер УСД-20 и ультразвуковой дефектоскоп УСД-46 соответственно. По данным ФГИС "АРШИН", новинки пока что не внесены в описание типа серии "ВЕКТОР", но это, понятное дело, лишь вопрос времени. Как ни странно, но разработчики оборудования НК нечасто практикуют выпуск нескольких разных приборов в одном общем корпусе, с минимальными точечными изменениями в цвете, разъёмах, клавиатуре и пр. Самые известные - пожалуй, они же самые топовые. Помимо "Кропуса", на память приходит АКС и ушедший из России Olympus. В случае с АКС речь идёт о производстве приборов для ультразвукового контроля (см. дефектоскопы и томографы А1212 Master и A1214 Expert / А1525 Solo и A1550 IntroVisor, плюс см. их толщиномеры, которые при некоторых цветовых отличиях даже размеры имеют одни и те же). А вот в случае с Olympus ситуация уже ближе - с одной стороны, ультразвуковые дефектоскопы OmniScan MX и Epoch 650, с другой - вихретоковые OmniScan MX ECA и NORTEC 600 практически в тех же корпусах.

На сайте НПЦ "Кропус" появились страницы новых вихретоковых дефектоскопов - ВЕКТОР-20 и ВЕКТОР-40, которые по своему форм-фактору очень похожи на ультразвуковой толщиномер УСД-20 и ультразвуковой дефектоскоп УСД-46 соответственно. По данным ФГИС "АРШИН", новинки пока что не внесены в описание типа серии "ВЕКТОР", но это, понятное дело, лишь вопрос времени. Как ни странно, но разработчики оборудования НК нечасто практикуют выпуск нескольких разных приборов в одном общем корпусе, с минимальными точечными изменениями в цвете, разъёмах, клавиатуре и пр. Самые известные - пожалуй, они же самые топовые. Помимо "Кропуса", на память приходит АКС и ушедший из России Olympus. В случае с АКС речь идёт о производстве приборов для ультразвукового контроля (см. дефектоскопы и томографы А1212 Master и A1214 Expert / А1525 Solo и A1550 IntroVisor, плюс см. их толщиномеры, которые при некоторых цветовых отличиях даже размеры имеют одни и те же). А вот в случае с Olympus ситуация уже ближе - с одной стороны, ультразвуковые дефектоскопы OmniScan MX и Epoch 650, с другой - вихретоковые OmniScan MX ECA и NORTEC 600 практически в тех же корпусах.

Унификация и "умный" подход к серийному производству - признак его перехода на новую ступень. В нулевых, например, каких только кнопочных "мобилок" не выпускали - не то что одинаковых, но даже похожих моделей было немного. Обновления ПО тогда не существовало, клавиатуру переделать было нельзя - интерфейс в ту эпоху был "статичным" как памятник. А в 2007 году Стив Джобс презентовал первый iPhone - и за какие-то считаные годы весь этот пёстрый балаган сдуло на свалку истории. Очень скоро все приобрели себе смартфоны настолько внешне не отличимые, что даже самому Apple пришлось в своё время придумывать фишку с "ухом" в верхней части экрана, чтобы хоть как-то отличаться от других подоспевших конкурентов.

Из чего-то похожего в неразрушающем контроле можно ещё вспомнить толщиномеры Karl Deutsch (три версии ECHOTEST 1076) и толщиномер DMS Go, который при желании и наличии бюджета можно было "разогнать" до дефектоскопа USM Go простым апгрейдом прошивки. Ну и, наверное, к таким же "трансформерам" можно отнести "Томографик" УД4-ТМ, который раньше даже позиционировался как "мульти-дефектоскоп" с кучей прошивок под разные технологии акустического и вихретокового контроля.Не догадался до "цикла" (6 по вертикали), фамилию "Стоунли" (23 по вертикали), если честно, не особо часто встречал в литературе. А вот самое досадное - это "несплошность" (25 по горизонтали). Капец, самый простой вариант так в голову и не пришёл - почему-то все мысли крутились вокруг анизотропии.

Это, если что, кроссворд из журнала "Территория NDT" (№3, июль-август 2023, последняя страница). Ответы, если что, на с. 63. -

Загрузка...

-

Загрузка...

-

Загрузка...

-

Загрузка...