Конспекты - новый формат на "Дефектоскопист.ру". Это попытка структурировать информацию на форуме в более понятной и удобной форме. На истину в последней инстанции не претендуем - просто стремимся помочь тем людям, которые хотят разобраться в том или ином вопросе. В зависимости от вашей аппаратуры и руководящих документов на контроль могут быть расхождения с изложенным ниже. Поэтому форум форумом, но руководство по эксплуатации, технологическую карту, ТЗ на контроль, руководящую нормативно-техническую документацию нужно знать.

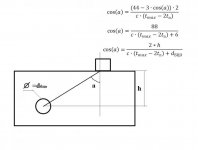

С правилами ухода за настроечными и мерами разобрались. Едем дальше - подготовка к работе и калибровка совмещённых наклонных ПЭП поперечных волн для классического эхо-метода. В этом обзоре постараемся разобрать действия ДО этапа настройки чувствительности. Чтобы лучше понимать, что собой представляют параметры ПЭП, о которых мы будем говорить ниже, рекомендуем пояснительную схему.

2.1. Внешний осмотр ПЭП

Не должно быть сколов, трещин, разбитых разъёмов. Желательна читаемая маркировка. Недопустимы порезы, разрывы, отслоения изоляции у кабелей. Не должно быть заломов, перекрученных участков, узлов и пр. Далее - определить степень износа ПЭП. Для непритертых в паспорте (иногда) задают габаритную и минимальную высоту ПЭП. Оценить разность размеров ПЭП по высоте в 5 точках - 4 угла и середина. Оценить плоскостность рабочей поверхности прикладыванием линейки по диагоналям, а также в поперечном и продольном направлениях по нескольким позициям. У притертого ПЭП проверить хотя бы прямолинейность образующих и оценить зазоры между ПЭП и НО соответствующего диаметра. При необходимости, откорректировать форму рабочей поверхности в пределах допуска на износ.

В настройках дефектоскопа нужно проследить, что после подключения ПЭП корректно заданы: а) скорость распространения поперечной УЗ-волны, б) тип ПЭП (совмещённый), в) рабочая частота, г) угол ввода (возможна его последующая коррекция - см. п. 2.4), д) частота заполнения зондирующего импульса импульса (в УСД-60). Значение задержки в призме (протектор) можно обнулить, можно оставить, без разницы: всё равно его почти наверняка придётся регулировать. Чтобы было проще следить за максимальной амплитудой, можно рекомендовать включить огибающую. Форму пьезоэлемента тоже желательно знать. На руках к ПЭП неплохо бы иметь паспорт. Поверка не предполагается - вот здесь, здесь, здесь,здесь и здесь - окончательный вердикт по данному вопросу.

2.2. Определение точки выхода наклонного ПЭП

ПЭП устанавливается на плоскую поверхность СО-3, СО-3Р, V1 или V2. Перемещая ПЭП, нужно зафиксировать максимальную амплитуду сигнала от полуцилиндрической поверхности. Датчик следует водить по центру меры, параллельно боковым граням, без поворота в какую-либо из сторон. Если на мере есть дополнительные "прицелы", то правильно поставить ПЭП будет проще. Но это не точно.

Точку выхода обычно обозначают на боковых гранях корпуса ПЭП штриховой линией, точкой, круговым фризом и пр. Но обозначенная изготовителем точка может не совпадать с фактической - такое иногда случается.

Зафиксировали максимум - смотрим миллиметровую шкалу на образце и/или на корпусе ПЭП. Если фактическая точка выхода отличается от заводской более чем на ±1 мм (см. п. 7.2 в ГОСТ Р 55724-2013), придётся заменить датчик. Если фактическая точка выхода совпадает с заводской - переходим к п. 2.3. Если разница не превышает ±1 мм, то высчитываем по шкалам значение стрелы и вводим её в настройки дефектоскопа. Если есть желание, можно обозначить фактическую точку выхода на боковой грани корпуса ПЭП мелом или маркером. Но не обязательно, тем более что и сделать это с такой точностью - не так уж и просто. Проще запомнить, что, например, точке выхода соответствует риска левее или правее той, что обозначена производителем.

2.3. Определение стрелы

Стрела - расстояние от передней грани ПЭП до точки выхода. Собственно, определяется вместе с точкой выхода, по тем же образцам. Корректное значение стрелы в настройках дефектоскопа будет влиять на точность показаний X. Некоторые НТД требуют определения координат отражателей с точностью до ±1 мм (пример - п. 8.5.11.9 в РД 25-160.10-КТН-016-15). А вот тут - наблюдения по реальной точности измерения координат отражателей при настройке по зарубкам. Также точное значение стрелы требуется для соблюдения требований ряда НТД (пример - таблица 19 в СТО Газпром 2-2.4-083-2006).

2.4. Определение угла ввода наклонного ПЭП

Определяется на СО-2, СО-3Р, V1 или V2. Есть также способ измерения угла ввода по СО-3. В случае с СО-2 делается это по боковому цилиндрическому отверстию Ø6 мм на глубине 44 мм. Как и в п. 2.2, ПЭП нужно водить параллельно боковым граням, что ненароком не поймать сигнал от угла между БЦО и боковой гранью образца (см. с. 175 2-го изд. тома №3 справочника "Неразрушающий контроль" и вот этот пост). Риска напротив фактической точки выхода на боковой грани корпуса ПЭП (см. п. 2.2) в идеале должен совпадать с риской, обозначающей угол на шкале меры. Допустимое отклонение не более ±2° (см. п. 7.2 в ГОСТ Р 55724-2013).

Важно:

- выполнять настройку по образцам, скорость распространения УЗ-волн и затухание в которых идентичны скорости и затуханию в материале ОК. В противном случае - понадобятся специальные образцы СО-2А, СО-3А из материала, по акустическим свойствам идентичного материалу ОК. Пара способов, как можно посчитать скорость распространения поперечной УЗ-волны в материале ОК, изложены тут. Справочники со значениями скоростей для различных сплавов можно скачать здесь.

- делать это при той же температуре, при которой будет проводиться контроль (п. 10.6.9 в СТО Газпром 2-2.4-083-2006, например, требует перепроверять настройки при изменении температур более чем на ±10°С). Это желательно соблюдать всегда, хотя раньше требование было обязательно только для ПЭП с углами ввода ≥70°. Подробнее про температуру - здесь, здесь и здесь.

- учесть квазиискривление при контроле больших толщин, от 100 мм (п. 8.8.5 в ГОСТ Р 55724-2013)

- если говорить о настройке перед контролем сварных соединений с неснятым валиком усиления, то неплохо быть иметь НО тоже с валиком усиления сварного шва или его имитацией - для того, чтобы производить эталонирование по тому лучу, которым будет браться зарубка (это может быть не центральный, а боковой луч). Правда, это уже ближе к настройке чувствительности - пока рекомендуем вот этот пост и с. 156 в 3-м изд. учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений"

- в процессе настройки использовать ту же контактную жидкость, что будет применяться для контроля. Подборка НТД с требованиями к КЖ.

- увы, даже наличие паспорта и свидетельства о калибровке меры - не 100% гарантия того, что она изготовлена по "фэншую". Сюрпризы случаются. Аналогично - с зарубками в НО.

- прижимать ПЭП к поверхности образца и ОК с равномерным, умеренным усилием, без фанатизма.

2.5. Оценка мёртвой зоны наклонного ПЭП

Проверяется по БЦО Ø2 мм на глубине 3 мм или 8 мм в СО-2. Если удаётся зафиксировать чёткий сигнал от первого - значит, мёртвая зона в пределах 3 мм. Если только от второго - в пределах 8 мм. Если оба БЦО не удаётся обнаружить - то мёртвая зона больше 8 мм.

Но - не все НТД требуют проверять МЗ. К тому же даже на СО-2 с калибровкой это всё очень приблизительно, поскольку МЗ зависит от многих факторов:

- частоты

- особенностей материала (коэффициент затухания, размер зерна, уровень шумов, шероховатость и пр.)

- чувствительности

- размера и конфигурации призмы (насколько эффективны "ловушки" и дополнительные вставки для поглощения отражённых лучей от поверхности ввода)

Поэтому мёртвую зону необходимо проверять после настройки чувствительности. Делать это также можно по СО-3Р и V1.

2.6. Калибровка задержки в призме наклонного ПЭП

Вообще, делается по СО-3. Нужно:

2.6.1. В настройках дефектоскопа перевести шкалу по оси абсцисс в мкс.

2.6.2. Развёртку лучше "поджать", чтобы было видно первое и второе отражение.

2.6.3. Как и в п. 2.1, установить ПЭП в положение, при котором достигается максимальная амплитуда сигнала от боковой цилиндрической поверхности.

2.6.4. Используя а- и б-зону (строба), одну ставим на первый эхо-сигнал (от 55 мм), другую - на второй эхо-сигнал (от 165 мм, по сути, это третье отражение). Также в настройках дефектоскопа нужно задать измерение разницы между этими зонами (Sab в УСД-60). Задержка в призме (протектор) Тпр = Sa-(Sab/2). Про настройку по двум отражениям есть ещё здесь.

В помощь для настройки глубиномера по СО-3 - таблица №6 из этого файла.

Настройка по первому отражению тоже возможна, но считается менее точной. Шкалу можно перевести в мкс, установить а-зону на первый эхо-сигнал и далее, регулируя значение протектора, добиться, чтобы время прихода сигнала равнялось 33,7 мкс (или 34,1 мкс - в зависимости от меры). Если перевести шкалу в мм глубины, то, опять же регулируя значение задержки в призме (протектора) нужно будет добиться, чтобы путь по лучу составлял 55 мм. Угол ввода в настройках дефектоскопа можно обнулить, чтобы глубиномер показывал радиус образца, а не глубину отражающей точки относительно поверхности ввода.

Также задержку в призме (протектор) можно настроить по V2. Пошаговое руководство вот здесь. Формула в п. 2.6.6 будет отличаться: Тпр=Sa-(Sab/1,5).

Но. Если речь идёт о малых толщинах и больших частотах (точные значения в учебниках вы вряд ли найдёте, так что приходится читать "между строк"), то калибровка задержки в призме (протектора) и настройка глубиномера могут выполняться не по мере, а по настроечному образцу. Если это НО с зарубкой, то нужно:

2.6.8. Перевести шкалу по оси абсцисс в мм глубины.

2.6.9. Настроить ширину (масштаб) развёртки. В.М. Лопатин (НУЦ "Качество") рекомендует задавать масштаб из расчёта 7t, где t - толщина образца.

2.6.10. Зафиксировать максимум эхо-сигнала прямым лучом. Если НО с зарубкой, то нужно убедиться, что это сигнал именно от двугранного угла, а не переотражение (незеркальное отражение - при настройке по зарубке с углами ввода, близкими к третьему критическому) или не эхо-сигнал от вершины зарубки. Рекомендуется при помощи линейки проверять расстояние между ПЭП и зарубкой. Для прямого луча расстояние от точки выхода ПЭП до передней грани зарубки (двугранного угла) будет равняться: t*tgβ, где t - толщина НО, β - угол ввода (см. п. 2.4). Для однократно отражённого луча: 2t*tgβ. Если хотите измерять от передней грани ПЭП, то в обеих формулах нужно будет ещё вычитать значение стрелы (см. 2.3). И для удобства ещё можно прибавлять расстояние от боковой грани НО до передней (ближней к ПЭП) грани зарубки (чтобы было удобнее откладывать линейкой нужное расстояние, особенно для прямого луча). Также вместо зарубки можно использовать двугранный угол (ребро) самого НО или меры.

2.6.11. Изменяя значение задержки в призме (протектора) в меньшую или большую сторону, добиться показания глубиномера (Ya в УСД-60, Z в А1212), равного толщине образца. Вот здесь, на 11:14, наглядно показано, как это происходит. И ещё можно почитать вот здесь.

2.6.12. Зафиксировать максимум однократно отражённого эхо-сигнала от дальней зарубки (либо от той же, но тогда придётся переворачивать образец). Убедиться, что глубиномер не врёт (должен показывать значение 2t, где t - толщина образца). Измерять координаты лучше при одном и том же уровне усиления (амплитуде сигнала). Так как она может "скакать", то небольшие отклонения допустимы. Вообще, некоторые источники требуют погрешность измерения амплитуды не более ±0,2 дБ (с. 137 в 3-м изд. учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений"). Забегая вперёд - сходимость результатов оценки дефектов по амплитуде обеспечивается при разнице не более 3 дБ. Для надёжности, можно проверять правильно настроек несколько раз. Формулы для более точного расчёта погрешности измерения координат на с. 78 в справочнике "Расчёты в ультразвуковой дефектоскопии" (2004).

Есть и другой подход: когда задержку в призме (протектор) всё же определяют по мерам СО-3, СО-3Р, V2, а для корректных показаний глубиномера (X, Y) регулируют значение скорости распространения поперечной УЗ-волны (см. п. 2.1) и даже угла ввода (вот здесь и здесь аргументы в пользу такого подхода). Подробнее: с. 213-214 во 2-м изд. тома №3 справочника "Неразрушающий контроль".

Если есть время и желание или нет другого выбора, то определить задержку в призме можно ещё несколькими каноничными способами:

2.6.13. Совместить два одинаковых наклонных ПЭП, подключённых к дефектоскопу, рабочими поверхностями. В том месте на шкале абсцисс в мкс, где будет зафиксирована максимальная амплитуда сигнала, прошедшего из одного ПЭП в другой, и укажет на задержку.

2.6.14. То же самое, но с подключением к дефектоскопу только одного сигнала. Тогда значение задержки на шкале в мкс будет ровно посередине между зондирующим импульсом и первым максимумом.

2.6.15. Установить ПЭП на ребро двугранного угла образца. Значению задержки будет соответствовать максимум эхо-сигнала от ребра. Наверное, самый неудобный способ, но об этом пишут в книжках. Надо полагать, для случаев, когда нет под рукой СО-3, ни двух идентичных ПЭП.

Так или иначе, способ настройки глубиномера должен определяться требованиями НТД на контроль!

Но это всё - про ручную настройку. Если используется автоматическая калибровка задержки в призме (протектора), то тут уже зависит от конкретного прибора. В дефектоскопах УСД, например, предусмотрена возможность такой калибровки по СО-3, V2 или по образцу (в последнем случае придётся точно задать его толщину). Выбираете нужный вариант - прибор переходит в режим калибровки. Там будут а- и б-зоны (первый и второй стробы), соответственно, для первого и второго отражённого луча. Чтобы их амплитуда была достаточной для измерения, можно увеличить усиление. Когда сигнал стабилизировался и прибор посчитал значение протектора в мкс (μs), нажимаем Применить. Впрочем, автоматическую настройку рекомендуют не всегда.

Пункты 2.1-2.4 и 2.6 обязательны к выполнению в любом случае, так как они предусмотрены большинством инструкций. То есть, резюмируя, при подготовке к работе с совмещённым наклонным ПЭП поперечных волн последовательность действий до этапа амплитудной коррекции и настройки чувствительности будет следующая:

а) определение точки выхода по СО-3/СО-3Р/V1/V2

б) определение стрелы по СО-3/СО-3Р/V1/V2

в) определение угла ввода по СО-2/СО-3Р/V1/V2

г) определение мёртвой зоны по СО-2/СО-3Р

д) определение (или калибровка - см. п. 2.6) задержки в призме (протектора) по СО-3/СО-3Р/V1/V2/настроечному образцу

Приведённые ниже пункты 2.7-2.10 могут и не предусматриваться методикой контроля - поэтому это либо для более "экзотичных" задач контроля, либо просто для "спортивного интереса".

2.8. Определение лучевой и фронтальной разрешающей способности наклонного ПЭП

Лучевую разрешающую способность можно проверить по СО-1. Подробнее - с. 237 тома №3 справочника "Неразрушающий контроль". Но, как и в случае с МЗ, это всё условно, поскольку "на практике почти никогда не бывает небольших (по сравнению с шириной пучка ультразвука) лежащих строго в одной плоскости или по одному лучу дефектов, которые надо разрешать" (с. 65 в 3-м изд. учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений"). А вот здесь - калькулятор для расчёта ширины пучка.

2.9. Определение отклонения акустической оси в дополнительной (азимутальной) плоскости

Требуется не везде (одно из немногих исключений - ГОСТ Р 50.05.05-2018, п. 7.1.10), хотя согласно приложению В в ГОСТ Р 55725-2013, угол скоса тоже рекомендуется к указанию в паспорте к ПЭП. Для определения понадобится специальный контрольный образец с вертикальным отверстием. Подробнее: параграф 5.3 учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений" (3-е изд., с.146), параграф 2.2.4.3 тома №3 справочника "Неразрушающий контроль" (2-е изд., с. 211-212).

2.10. Определение отношения сигнал-шум наклонного ПЭП

Реверберационно-шумовая характеристика (резерв усиления) проверяется производителем по зарубкам или плоскодонным отверстиям и указывается в паспорте (вот здесь можно посмотреть старенькие паспорта к S5182 и S5096). Подробнее: с. 151 учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений", с. 177 учебника Е.Ф. Кретова "Ультразвуковая дефектоскопия в энергомашиностроении" (4-е изд.), п. 4.12 в ГОСТ Р 55808-2013.

2.11. Определение диаграммы направленности наклонного ПЭП

Диаграмму направленности излучения-приёма ПЭП в плоскости падения определяется по СО-2 или любому другому образцу с БЦО или другим ненаправленным отражателем. Диаграмму направленности излучения-приёма ПЭП в дополнительной (азимутальной плоскости) - по контрольному образцу с закруглённым пазом (по форме похож на СО-3Р). Ширину основного лепестка диаграммы направленности также можно определить по СО-3Р и по СО-3 (в последнем случае - при использовании "ЭМА-приёмника"). Ширину углового захвата (угол расхождения пучка лучей) проверяется по СО-2. Подробнее: с. 147-150 учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений", п. 4.8 в ГОСТ Р 55808-2013, вот этот пост. В 2015 году на форуме даже выкладывали компьютерную программу для построения диаграммы направленности.

2.12. Определение рабочей частоты наклонного ПЭП

Согласно п. 7.2 в ГОСТ Р 55724-2013, отклонение рабочей частоты от номинального значения не должно превышать 10% (для частот свыше 1,25 МГц) или 20% (для частот не более 1,25 МГц). Тем не менее, доподлинно это определить можно только при наличии специальной аппаратуры (частотомера, например). Проверка длины волны и частоты по образцам СО-4 (в указанном стандарте уже не упоминается, хотя в предшественнике, ГОСТ 14782-86 он фигурировал) по ряду причин в современном мире уже мало востребована. Подробнее: с. 170, 205-206 во 2-м изд. тома №3 справочника "Неразрушающий контроль", раздел 4 в ГОСТ Р 55808-2013. Про полосу пропускания: с. 131 и 171 в учебнике Е.Ф. Кретова "Ультразвуковая дефектоскопия в энергомашиностроении" (4-е изд.), с. 64-68 в томе №3 справочника "Неразрушающий контроль" (2-е изд.).

2.13. Особенность настройки с притёртыми наклонными ПЭП

С определением угла ввода, точки выхода и стрелы возникнут большие трудности. Могут потребоваться либо специальные образцы (с радиусом кривизны поверхности ввода в соответствии с диаметром, под который притёрт ПЭП, например, V2/25-Р), либо придётся делать "локальную иммерсионную ванну", заполняя зазор между контактной поверхностью ПЭП и поверхностью ОК (про допуски - здесь и здесь) контактной средой, желательно густой (см. п. 5.7.5 СТО 00220256-005-2005). Но вообще здесь всё не так просто.

С правилами ухода за настроечными и мерами разобрались. Едем дальше - подготовка к работе и калибровка совмещённых наклонных ПЭП поперечных волн для классического эхо-метода. В этом обзоре постараемся разобрать действия ДО этапа настройки чувствительности. Чтобы лучше понимать, что собой представляют параметры ПЭП, о которых мы будем говорить ниже, рекомендуем пояснительную схему.

2.1. Внешний осмотр ПЭП

Не должно быть сколов, трещин, разбитых разъёмов. Желательна читаемая маркировка. Недопустимы порезы, разрывы, отслоения изоляции у кабелей. Не должно быть заломов, перекрученных участков, узлов и пр. Далее - определить степень износа ПЭП. Для непритертых в паспорте (иногда) задают габаритную и минимальную высоту ПЭП. Оценить разность размеров ПЭП по высоте в 5 точках - 4 угла и середина. Оценить плоскостность рабочей поверхности прикладыванием линейки по диагоналям, а также в поперечном и продольном направлениях по нескольким позициям. У притертого ПЭП проверить хотя бы прямолинейность образующих и оценить зазоры между ПЭП и НО соответствующего диаметра. При необходимости, откорректировать форму рабочей поверхности в пределах допуска на износ.

В настройках дефектоскопа нужно проследить, что после подключения ПЭП корректно заданы: а) скорость распространения поперечной УЗ-волны, б) тип ПЭП (совмещённый), в) рабочая частота, г) угол ввода (возможна его последующая коррекция - см. п. 2.4), д) частота заполнения зондирующего импульса импульса (в УСД-60). Значение задержки в призме (протектор) можно обнулить, можно оставить, без разницы: всё равно его почти наверняка придётся регулировать. Чтобы было проще следить за максимальной амплитудой, можно рекомендовать включить огибающую. Форму пьезоэлемента тоже желательно знать. На руках к ПЭП неплохо бы иметь паспорт. Поверка не предполагается - вот здесь, здесь, здесь,здесь и здесь - окончательный вердикт по данному вопросу.

2.2. Определение точки выхода наклонного ПЭП

ПЭП устанавливается на плоскую поверхность СО-3, СО-3Р, V1 или V2. Перемещая ПЭП, нужно зафиксировать максимальную амплитуду сигнала от полуцилиндрической поверхности. Датчик следует водить по центру меры, параллельно боковым граням, без поворота в какую-либо из сторон. Если на мере есть дополнительные "прицелы", то правильно поставить ПЭП будет проще. Но это не точно.

Точку выхода обычно обозначают на боковых гранях корпуса ПЭП штриховой линией, точкой, круговым фризом и пр. Но обозначенная изготовителем точка может не совпадать с фактической - такое иногда случается.

Зафиксировали максимум - смотрим миллиметровую шкалу на образце и/или на корпусе ПЭП. Если фактическая точка выхода отличается от заводской более чем на ±1 мм (см. п. 7.2 в ГОСТ Р 55724-2013), придётся заменить датчик. Если фактическая точка выхода совпадает с заводской - переходим к п. 2.3. Если разница не превышает ±1 мм, то высчитываем по шкалам значение стрелы и вводим её в настройки дефектоскопа. Если есть желание, можно обозначить фактическую точку выхода на боковой грани корпуса ПЭП мелом или маркером. Но не обязательно, тем более что и сделать это с такой точностью - не так уж и просто. Проще запомнить, что, например, точке выхода соответствует риска левее или правее той, что обозначена производителем.

2.3. Определение стрелы

Стрела - расстояние от передней грани ПЭП до точки выхода. Собственно, определяется вместе с точкой выхода, по тем же образцам. Корректное значение стрелы в настройках дефектоскопа будет влиять на точность показаний X. Некоторые НТД требуют определения координат отражателей с точностью до ±1 мм (пример - п. 8.5.11.9 в РД 25-160.10-КТН-016-15). А вот тут - наблюдения по реальной точности измерения координат отражателей при настройке по зарубкам. Также точное значение стрелы требуется для соблюдения требований ряда НТД (пример - таблица 19 в СТО Газпром 2-2.4-083-2006).

2.4. Определение угла ввода наклонного ПЭП

Определяется на СО-2, СО-3Р, V1 или V2. Есть также способ измерения угла ввода по СО-3. В случае с СО-2 делается это по боковому цилиндрическому отверстию Ø6 мм на глубине 44 мм. Как и в п. 2.2, ПЭП нужно водить параллельно боковым граням, что ненароком не поймать сигнал от угла между БЦО и боковой гранью образца (см. с. 175 2-го изд. тома №3 справочника "Неразрушающий контроль" и вот этот пост). Риска напротив фактической точки выхода на боковой грани корпуса ПЭП (см. п. 2.2) в идеале должен совпадать с риской, обозначающей угол на шкале меры. Допустимое отклонение не более ±2° (см. п. 7.2 в ГОСТ Р 55724-2013).

Важно:

- выполнять настройку по образцам, скорость распространения УЗ-волн и затухание в которых идентичны скорости и затуханию в материале ОК. В противном случае - понадобятся специальные образцы СО-2А, СО-3А из материала, по акустическим свойствам идентичного материалу ОК. Пара способов, как можно посчитать скорость распространения поперечной УЗ-волны в материале ОК, изложены тут. Справочники со значениями скоростей для различных сплавов можно скачать здесь.

- делать это при той же температуре, при которой будет проводиться контроль (п. 10.6.9 в СТО Газпром 2-2.4-083-2006, например, требует перепроверять настройки при изменении температур более чем на ±10°С). Это желательно соблюдать всегда, хотя раньше требование было обязательно только для ПЭП с углами ввода ≥70°. Подробнее про температуру - здесь, здесь и здесь.

- учесть квазиискривление при контроле больших толщин, от 100 мм (п. 8.8.5 в ГОСТ Р 55724-2013)

- если говорить о настройке перед контролем сварных соединений с неснятым валиком усиления, то неплохо быть иметь НО тоже с валиком усиления сварного шва или его имитацией - для того, чтобы производить эталонирование по тому лучу, которым будет браться зарубка (это может быть не центральный, а боковой луч). Правда, это уже ближе к настройке чувствительности - пока рекомендуем вот этот пост и с. 156 в 3-м изд. учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений"

- в процессе настройки использовать ту же контактную жидкость, что будет применяться для контроля. Подборка НТД с требованиями к КЖ.

- увы, даже наличие паспорта и свидетельства о калибровке меры - не 100% гарантия того, что она изготовлена по "фэншую". Сюрпризы случаются. Аналогично - с зарубками в НО.

- прижимать ПЭП к поверхности образца и ОК с равномерным, умеренным усилием, без фанатизма.

2.5. Оценка мёртвой зоны наклонного ПЭП

Проверяется по БЦО Ø2 мм на глубине 3 мм или 8 мм в СО-2. Если удаётся зафиксировать чёткий сигнал от первого - значит, мёртвая зона в пределах 3 мм. Если только от второго - в пределах 8 мм. Если оба БЦО не удаётся обнаружить - то мёртвая зона больше 8 мм.

Но - не все НТД требуют проверять МЗ. К тому же даже на СО-2 с калибровкой это всё очень приблизительно, поскольку МЗ зависит от многих факторов:

- частоты

- особенностей материала (коэффициент затухания, размер зерна, уровень шумов, шероховатость и пр.)

- чувствительности

- размера и конфигурации призмы (насколько эффективны "ловушки" и дополнительные вставки для поглощения отражённых лучей от поверхности ввода)

Поэтому мёртвую зону необходимо проверять после настройки чувствительности. Делать это также можно по СО-3Р и V1.

2.6. Калибровка задержки в призме наклонного ПЭП

Вообще, делается по СО-3. Нужно:

2.6.1. В настройках дефектоскопа перевести шкалу по оси абсцисс в мкс.

2.6.2. Развёртку лучше "поджать", чтобы было видно первое и второе отражение.

2.6.3. Как и в п. 2.1, установить ПЭП в положение, при котором достигается максимальная амплитуда сигнала от боковой цилиндрической поверхности.

2.6.4. Используя а- и б-зону (строба), одну ставим на первый эхо-сигнал (от 55 мм), другую - на второй эхо-сигнал (от 165 мм, по сути, это третье отражение). Также в настройках дефектоскопа нужно задать измерение разницы между этими зонами (Sab в УСД-60). Задержка в призме (протектор) Тпр = Sa-(Sab/2). Про настройку по двум отражениям есть ещё здесь.

В помощь для настройки глубиномера по СО-3 - таблица №6 из этого файла.

Настройка по первому отражению тоже возможна, но считается менее точной. Шкалу можно перевести в мкс, установить а-зону на первый эхо-сигнал и далее, регулируя значение протектора, добиться, чтобы время прихода сигнала равнялось 33,7 мкс (или 34,1 мкс - в зависимости от меры). Если перевести шкалу в мм глубины, то, опять же регулируя значение задержки в призме (протектора) нужно будет добиться, чтобы путь по лучу составлял 55 мм. Угол ввода в настройках дефектоскопа можно обнулить, чтобы глубиномер показывал радиус образца, а не глубину отражающей точки относительно поверхности ввода.

Также задержку в призме (протектор) можно настроить по V2. Пошаговое руководство вот здесь. Формула в п. 2.6.6 будет отличаться: Тпр=Sa-(Sab/1,5).

Но. Если речь идёт о малых толщинах и больших частотах (точные значения в учебниках вы вряд ли найдёте, так что приходится читать "между строк"), то калибровка задержки в призме (протектора) и настройка глубиномера могут выполняться не по мере, а по настроечному образцу. Если это НО с зарубкой, то нужно:

2.6.8. Перевести шкалу по оси абсцисс в мм глубины.

2.6.9. Настроить ширину (масштаб) развёртки. В.М. Лопатин (НУЦ "Качество") рекомендует задавать масштаб из расчёта 7t, где t - толщина образца.

2.6.10. Зафиксировать максимум эхо-сигнала прямым лучом. Если НО с зарубкой, то нужно убедиться, что это сигнал именно от двугранного угла, а не переотражение (незеркальное отражение - при настройке по зарубке с углами ввода, близкими к третьему критическому) или не эхо-сигнал от вершины зарубки. Рекомендуется при помощи линейки проверять расстояние между ПЭП и зарубкой. Для прямого луча расстояние от точки выхода ПЭП до передней грани зарубки (двугранного угла) будет равняться: t*tgβ, где t - толщина НО, β - угол ввода (см. п. 2.4). Для однократно отражённого луча: 2t*tgβ. Если хотите измерять от передней грани ПЭП, то в обеих формулах нужно будет ещё вычитать значение стрелы (см. 2.3). И для удобства ещё можно прибавлять расстояние от боковой грани НО до передней (ближней к ПЭП) грани зарубки (чтобы было удобнее откладывать линейкой нужное расстояние, особенно для прямого луча). Также вместо зарубки можно использовать двугранный угол (ребро) самого НО или меры.

2.6.11. Изменяя значение задержки в призме (протектора) в меньшую или большую сторону, добиться показания глубиномера (Ya в УСД-60, Z в А1212), равного толщине образца. Вот здесь, на 11:14, наглядно показано, как это происходит. И ещё можно почитать вот здесь.

2.6.12. Зафиксировать максимум однократно отражённого эхо-сигнала от дальней зарубки (либо от той же, но тогда придётся переворачивать образец). Убедиться, что глубиномер не врёт (должен показывать значение 2t, где t - толщина образца). Измерять координаты лучше при одном и том же уровне усиления (амплитуде сигнала). Так как она может "скакать", то небольшие отклонения допустимы. Вообще, некоторые источники требуют погрешность измерения амплитуды не более ±0,2 дБ (с. 137 в 3-м изд. учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений"). Забегая вперёд - сходимость результатов оценки дефектов по амплитуде обеспечивается при разнице не более 3 дБ. Для надёжности, можно проверять правильно настроек несколько раз. Формулы для более точного расчёта погрешности измерения координат на с. 78 в справочнике "Расчёты в ультразвуковой дефектоскопии" (2004).

Есть и другой подход: когда задержку в призме (протектор) всё же определяют по мерам СО-3, СО-3Р, V2, а для корректных показаний глубиномера (X, Y) регулируют значение скорости распространения поперечной УЗ-волны (см. п. 2.1) и даже угла ввода (вот здесь и здесь аргументы в пользу такого подхода). Подробнее: с. 213-214 во 2-м изд. тома №3 справочника "Неразрушающий контроль".

Если есть время и желание или нет другого выбора, то определить задержку в призме можно ещё несколькими каноничными способами:

2.6.13. Совместить два одинаковых наклонных ПЭП, подключённых к дефектоскопу, рабочими поверхностями. В том месте на шкале абсцисс в мкс, где будет зафиксирована максимальная амплитуда сигнала, прошедшего из одного ПЭП в другой, и укажет на задержку.

2.6.14. То же самое, но с подключением к дефектоскопу только одного сигнала. Тогда значение задержки на шкале в мкс будет ровно посередине между зондирующим импульсом и первым максимумом.

2.6.15. Установить ПЭП на ребро двугранного угла образца. Значению задержки будет соответствовать максимум эхо-сигнала от ребра. Наверное, самый неудобный способ, но об этом пишут в книжках. Надо полагать, для случаев, когда нет под рукой СО-3, ни двух идентичных ПЭП.

Так или иначе, способ настройки глубиномера должен определяться требованиями НТД на контроль!

Но это всё - про ручную настройку. Если используется автоматическая калибровка задержки в призме (протектора), то тут уже зависит от конкретного прибора. В дефектоскопах УСД, например, предусмотрена возможность такой калибровки по СО-3, V2 или по образцу (в последнем случае придётся точно задать его толщину). Выбираете нужный вариант - прибор переходит в режим калибровки. Там будут а- и б-зоны (первый и второй стробы), соответственно, для первого и второго отражённого луча. Чтобы их амплитуда была достаточной для измерения, можно увеличить усиление. Когда сигнал стабилизировался и прибор посчитал значение протектора в мкс (μs), нажимаем Применить. Впрочем, автоматическую настройку рекомендуют не всегда.

Пункты 2.1-2.4 и 2.6 обязательны к выполнению в любом случае, так как они предусмотрены большинством инструкций. То есть, резюмируя, при подготовке к работе с совмещённым наклонным ПЭП поперечных волн последовательность действий до этапа амплитудной коррекции и настройки чувствительности будет следующая:

а) определение точки выхода по СО-3/СО-3Р/V1/V2

б) определение стрелы по СО-3/СО-3Р/V1/V2

в) определение угла ввода по СО-2/СО-3Р/V1/V2

г) определение мёртвой зоны по СО-2/СО-3Р

д) определение (или калибровка - см. п. 2.6) задержки в призме (протектора) по СО-3/СО-3Р/V1/V2/настроечному образцу

Приведённые ниже пункты 2.7-2.10 могут и не предусматриваться методикой контроля - поэтому это либо для более "экзотичных" задач контроля, либо просто для "спортивного интереса".

2.8. Определение лучевой и фронтальной разрешающей способности наклонного ПЭП

Лучевую разрешающую способность можно проверить по СО-1. Подробнее - с. 237 тома №3 справочника "Неразрушающий контроль". Но, как и в случае с МЗ, это всё условно, поскольку "на практике почти никогда не бывает небольших (по сравнению с шириной пучка ультразвука) лежащих строго в одной плоскости или по одному лучу дефектов, которые надо разрешать" (с. 65 в 3-м изд. учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений"). А вот здесь - калькулятор для расчёта ширины пучка.

2.9. Определение отклонения акустической оси в дополнительной (азимутальной) плоскости

Требуется не везде (одно из немногих исключений - ГОСТ Р 50.05.05-2018, п. 7.1.10), хотя согласно приложению В в ГОСТ Р 55725-2013, угол скоса тоже рекомендуется к указанию в паспорте к ПЭП. Для определения понадобится специальный контрольный образец с вертикальным отверстием. Подробнее: параграф 5.3 учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений" (3-е изд., с.146), параграф 2.2.4.3 тома №3 справочника "Неразрушающий контроль" (2-е изд., с. 211-212).

2.10. Определение отношения сигнал-шум наклонного ПЭП

Реверберационно-шумовая характеристика (резерв усиления) проверяется производителем по зарубкам или плоскодонным отверстиям и указывается в паспорте (вот здесь можно посмотреть старенькие паспорта к S5182 и S5096). Подробнее: с. 151 учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений", с. 177 учебника Е.Ф. Кретова "Ультразвуковая дефектоскопия в энергомашиностроении" (4-е изд.), п. 4.12 в ГОСТ Р 55808-2013.

2.11. Определение диаграммы направленности наклонного ПЭП

Диаграмму направленности излучения-приёма ПЭП в плоскости падения определяется по СО-2 или любому другому образцу с БЦО или другим ненаправленным отражателем. Диаграмму направленности излучения-приёма ПЭП в дополнительной (азимутальной плоскости) - по контрольному образцу с закруглённым пазом (по форме похож на СО-3Р). Ширину основного лепестка диаграммы направленности также можно определить по СО-3Р и по СО-3 (в последнем случае - при использовании "ЭМА-приёмника"). Ширину углового захвата (угол расхождения пучка лучей) проверяется по СО-2. Подробнее: с. 147-150 учебника В.Г. Щербинского "Технология ультразвукового контроля сварных соединений", п. 4.8 в ГОСТ Р 55808-2013, вот этот пост. В 2015 году на форуме даже выкладывали компьютерную программу для построения диаграммы направленности.

2.12. Определение рабочей частоты наклонного ПЭП

Согласно п. 7.2 в ГОСТ Р 55724-2013, отклонение рабочей частоты от номинального значения не должно превышать 10% (для частот свыше 1,25 МГц) или 20% (для частот не более 1,25 МГц). Тем не менее, доподлинно это определить можно только при наличии специальной аппаратуры (частотомера, например). Проверка длины волны и частоты по образцам СО-4 (в указанном стандарте уже не упоминается, хотя в предшественнике, ГОСТ 14782-86 он фигурировал) по ряду причин в современном мире уже мало востребована. Подробнее: с. 170, 205-206 во 2-м изд. тома №3 справочника "Неразрушающий контроль", раздел 4 в ГОСТ Р 55808-2013. Про полосу пропускания: с. 131 и 171 в учебнике Е.Ф. Кретова "Ультразвуковая дефектоскопия в энергомашиностроении" (4-е изд.), с. 64-68 в томе №3 справочника "Неразрушающий контроль" (2-е изд.).

2.13. Особенность настройки с притёртыми наклонными ПЭП

С определением угла ввода, точки выхода и стрелы возникнут большие трудности. Могут потребоваться либо специальные образцы (с радиусом кривизны поверхности ввода в соответствии с диаметром, под который притёрт ПЭП, например, V2/25-Р), либо придётся делать "локальную иммерсионную ванну", заполняя зазор между контактной поверхностью ПЭП и поверхностью ОК (про допуски - здесь и здесь) контактной средой, желательно густой (см. п. 5.7.5 СТО 00220256-005-2005). Но вообще здесь всё не так просто.

:

: